Als Full-Service-Leiterplattenhersteller fertigt HILPCB eine breite Palette von Leiterplattentechnologien – von Standard-FR4-Platinen über HDI, Rigid-Flex bis hin zu fortschrittlichen Flexible PCB Lösungen. Unter diesen erfordern Flexible Leiterplatten besondere Aufmerksamkeit in Bezug auf Materialverhalten, Biegemechanik und kontrollierte Fertigungstoleranzen.

Dieser Leitfaden konzentriert sich auf ingenieurtechnische Flexible PCB Spezifikationen – er hilft Produktteams, Konstruktionen, Materialien und Schichtaufbauten zu definieren, die Fertigbarkeit, Langzeitzuverlässigkeit und Kosteneffizienz gewährleisten. Mit Expertise, die Flexible PCB Konstruktion und Polyimid-Materialleistung umfasst, unterstützt HILPCB Ingenieure von der Anforderungsdefinition bis zur Serienproduktion.

Flexible PCB Konstruktionstypen

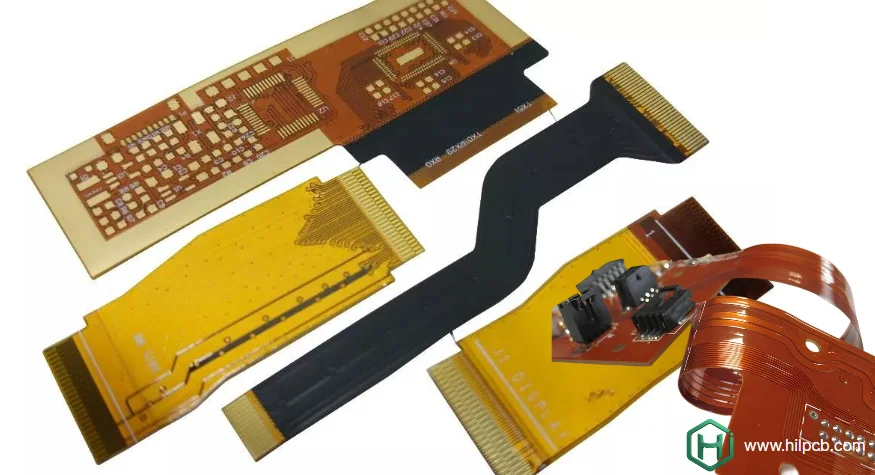

Das Verständnis der verfügbaren Flexible Leiterplatten Konstruktionen hilft Ingenieuren, die optimale Konfiguration für spezifische Anwendungen auszuwählen. Jeder Typ bietet distincte Vorteile und Einschränkungen.

Einseitige Flexible PCB Einfachste Konstruktion mit Kupfer auf einer Seite des Polyimidsubstrats. Ideal für einfache Verbindungen, LED-Streifen und Anwendungen mit geringer Dichte. Bietet maximale Flexibilität und niedrigste Kosten. Beschränkt auf Punkt-zu-Punkt-Verbindungen ohne Überkreuzungen.

Doppelseitige Flexible PCB Kupferschichten auf beiden Seiten mit galvanisierten Durchkontaktierungen zur Verbindung. Ermöglicht Überkreuzungen und erhöhte Verdichtungsdichte. Etwas reduzierte Flexibilität im Vergleich zu einseitigen, aber weitaus leistungsfähiger. Geeignet für die meisten Anwendungen mit mittlerer Komplexität.

Mehrlagige Flexible PCB Drei oder mehr Kupferschichten mit internen Masse-/Versorgungsebenen. Bietet kontrollierte Impedanz, EMV-Abschirmung und maximale Verdichtungsdichte. Reduzierte Flexibilität und höhere Kosten sind für komplexe Hochgeschwindigkeitsdesigns gerechtfertigt. Typische Konfigurationen umfassen 4-lagige und 6-lagige FPC Boards.

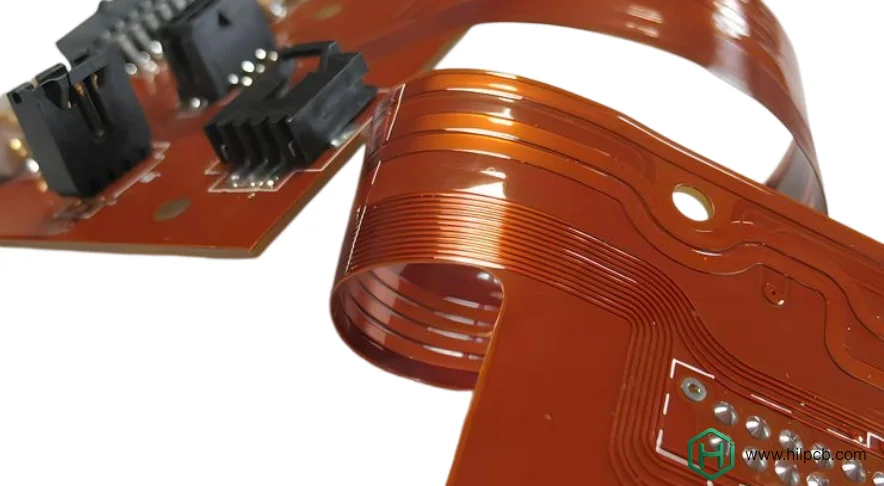

Rigid-Flex PCB Kombiniert flexible Abschnitte mit starren PCB Bereichen in einer einzelnen Baugruppe. Eliminiert Steckverbinder zwischen Platinen und bietet stabile Bereiche zur Bauteilmontage. Optimal für komplexe 3D-Verpackungen und Hochzuverlässigkeitsanwendungen.

Materialspezifikationen und Eigenschaften

Die Materialauswahl bestimmt die Leistung der Flex PCB über Temperatur, Frequenz und mechanische Belastung hinweg. Das Verständnis der Materialeigenschaften ermöglicht fundierte Spezifikationsentscheidungen.

Polyimid-Substratoptionen Standard-Polyimid (Kapton HN) arbeitet im Bereich von -200°C bis +300°C mit bewährter Zuverlässigkeit. Hochleistungsgrade (Kapton E, UPILEX-S) bieten eine verbesserte Dimensionsstabilität für Feinstleiterabstände. Unsere Polyimid PCB Expertise stellt eine optimale Materialabstimmung auf die Anwendungsanforderungen sicher. Die Filmdicke reicht von 12,5 μm für ultradünne Anwendungen bis 125 μm für maximale Steifigkeit.

Kupfergewicht-Auswahl Die Kupferdicke beeinflusst direkt die Flexibilität und Stromtragfähigkeit. Walzgeglühtes Kupfer (RA) bietet überlegene Flexibilität für dynamische Anwendungen. Elektrolytisch abgeschiedenes Kupfer (ED) bietet Kostenvorteile für Statik-Flex-Designs. Übliche Spezifikationen:

- ½ oz (18μm): Maximale Flexibilität, begrenzte Stromkapazität

- 1 oz (35μm): Standardspezifikation, gute Flexibilität

- 2 oz (70μm): Hohe Stromkapazität, reduzierte Flexibilität

Mit Kleber vs. Kleberfrei Traditionelle Konstruktionen verwenden Acrylkleber zur Bondung von Kupfer auf Polyimid. Kleberfreie Konstruktionen (Zweischicht-Guss) eliminieren diese Schicht, reduzieren die Dicke um 15-25 μm und verbessern die thermische Leistung. Höhere Materialkosten sind für HDI-Anwendungen, die minimale Dicke erfordern, gerechtfertigt.

Coverlay-Spezifikationen Die Coverlay-Dicke entspricht typischerweise der Grundfolie (25-50 μm). Acrylkleber bietet gute Haftung mit mäßiger Hitzebeständigkeit. Epoxidkleber bietet überlegene thermische Leistung für Hochtemperaturanwendungen. Lasergedrillte Öffnungen ermöglichen den Zugang zu Feinstteiligen Pads, der mit mechanischem Stanzen nicht möglich ist.

Elektrische und mechanische Spezifikationen

Die Definition präziser Spezifikationen stellt Fertigungs-Exzellenz sicher und erfüllt gleichzeitig die Anwendungsanforderungen.

Leiterbreite und -abstand Standardfähigkeiten unterstützen 100 μm (4 mil) Leiterbahnen und Abstände. Fortschrittliche Fertigung erreicht 75 μm (3 mil) für hochverdichtete Designs. Feinstleiterabstands-Spezifikationen erfordern kontrollierte Prozesse und kleberfreie Konstruktionen für die besten Ergebnisse.

Via-Spezifikationen Der minimale Via-Durchmesser hängt mit der Substratdicke und -fähigkeit zusammen. Standard-Durchkontaktierungen: 200 μm Durchmesser mit 100 μm Landring. Lasergedrillte Mikrovias ermöglichen HDI-Konstruktionen: 100 μm Durchmesser möglich. Via-in-Pad-Designs erfordern spezielle Verfüll- und Planarisierungsprozesse.

Biegeradius-Anforderungen Dynamisches Biegen (wiederholtes Biegen): Minimum das 10-fache der Gesamtdicke Statisches Biegen (einmaliges Biegen): Das 6-fache der Gesamtdicke akzeptabel Null-Biegebereiche: Bauteilbereiche und Stecker erfordern Verstärkungen

Oberflächenfinish-Optionen ENIG (Elektroless Nickel Immersion Gold): Hervorragende Lötbarkeit, flache Oberfläche, 5-10 μm Nickel, 0,05-0,15 μm Gold Immersionssilber: Kostengünstig, gute Lötbarkeit, begrenzte Haltbarkeit OSP (Organischer Lötbarkeitsschutz): Niedrigste Kosten, erfordert sorgfältige Handhabung Immersionszinn: Gute Lötbarkeit, geeignet für Montageprozesse

HILPCB — Flexible PCB Engineering Support

Die Spezifikation von Flex PCB betrifft nicht nur die Auswahl von Materialien und Dicken – es geht darum, die langfristige Betriebszuverlässigkeit unter realen Belastungen sicherzustellen. Faktoren wie Kupferkorndirektion, Klebersysteme, Impedanzstabilität, thermisches Zyklieren, Feuchtigkeitsexposition und Biegeermüdung müssen mit dem beabsichtigten Lebenszyklus des Produkts übereinstimmen.

HILPCB bietet umfassende Engineering- und Produktionsunterstützung für Flexible Schaltungen, einschließlich:

- Vollständige Konstruktionspalette — einseitig, doppelseitig, mehrlagig und Rigid-Flex

- Kontrollierte Impedanz und HDI-Fähigkeit — Feinstleiterverarbeitung, Mikrovias und Dünnkern-Aufbauten

- Materialflexibilität — RA/ED-Kupfer, kleberfreie Strukturen, Hochtemperatur-Polyimid

- Zuverlässigkeitsvalidierung — Biegezyklustests, AOI/ECT, Dimensionsmessung, thermische Alterung

- Fertigbarkeitszusicherung — DFM-Prüfungen, Stack-up-Optimierung, ertragsgesteuerte Routing-Anleitung

- Industriebereitschaft — Automobil, Medizin, Luft- und Raumfahrt, Consumer- und Industrie-Einsätze

- Lieferkettenstabilität — Schnellprototypen bis hin zur skalierten Produktion mit konsistenten Spezifikationen

Mit Flexible PCB Fertigungsfähigkeiten und nahtloser Rigid-Flex-Integration wird HILPCB zu einem strategischen Partner – und stellt sicher, dass jede Flexible Schaltung die elektrische Leistung, mechanische Belastbarkeit und Produktzuverlässigkeit liefert, die Ihre Kunden erwarten.

Häufig gestellte Fragen

F1: Welches Kupfergewicht sollte ich für meine Flexible PCB angeben? Geben Sie ½ oz (18μm) für maximale Flexibilität in dynamischen Biegeanwendungen an. Verwenden Sie 1 oz (35μm) für Standardanwendungen, die Flexibilität und Stromtragfähigkeit in Einklang bringen. Wählen Sie 2 oz (70μm) nur, wenn hohe Stromanforderungen die Flexibilitätsanforderungen überwiegen. Konsultieren Sie Hersteller zur Optimierung.

F2: Wie bestimme ich den angemessenen Biegeradius für mein Design? Berechnen Sie den minimalen Biegeradius als das 10-fache der Gesamtdicke für dynamisches Biegen (wiederholtes Biegen während des Betriebs). Statische Biegeanwendungen (einmalig während der Montage gebogen) können das 6-fache der Gesamtdicke verwenden. Schließen Sie alle Schichten, Kleber und Coverlays in die Dickenberechnung ein.

F3: Welche Leiterbreiten- und Abstandsfähigkeiten sollte ich erwarten? Die Standard-Flex-PCB-Fertigung unterstützt zuverlässig 100 μm (4 mil) Leiterbahnen und Abstände. Fortschrittliche Prozesse erreichen 75 μm (3 mil) mit kleberfreier Konstruktion und kontrollierter Verarbeitung. Geben Sie, wann möglich, breitere Geometrien an, um die Ausbeute zu verbessern und die Kosten zu senken.

F4: Wann sollte ich eine kleberfreie Konstruktion wählen? Wählen Sie eine kleberfreie Konstruktion, wenn minimale Dicke kritisch ist (Wearables, Implantate), eine überlegene thermische Leistung erforderlich ist oder ultrafeine Rastergeometrien benötigt werden. Akzeptieren Sie höhere Materialkosten für diese Leistungsvorteile. Standard-Kleberkonstruktionen sind für die meisten Anwendungen geeignet.

F5: Wie beeinflussen Oberflächenfinish-Optionen die Leistung von Flex PCB? ENIG bietet die beste Haltbarkeit und Lötbarkeit, erhöht jedoch Kosten und Dicke. Immissionssilber bietet gute Leistung zu moderaten Kosten. OSP minimiert Dicke und Kosten, erfordert jedoch eine prompte Montage. Wählen Sie basierend auf Montagezeitplan, Lageranforderungen und Budgetbeschränkungen.