Rigid-Flex PCB-Herstellung | IPC-6013 Klasse 3, 3D-Integration, dynamische Biegezuverlässigkeit

Hochzuverlässige Rigid-Flex-Schaltungen mit IPC-6013 Klasse 3-Fähigkeit, 3D-Raumoptimierung, Steckverbinder-Eliminierung und hervorragender Signalintegrität. Typische Registrierung ±25–50 μm (plus/minus fünfundzwanzig bis fünfzig Mikrometer) mit Impedanzkontrolle ±5% (plus/minus fünf Prozent).

Integration von Form und Funktion für fortschrittliche Elektronik

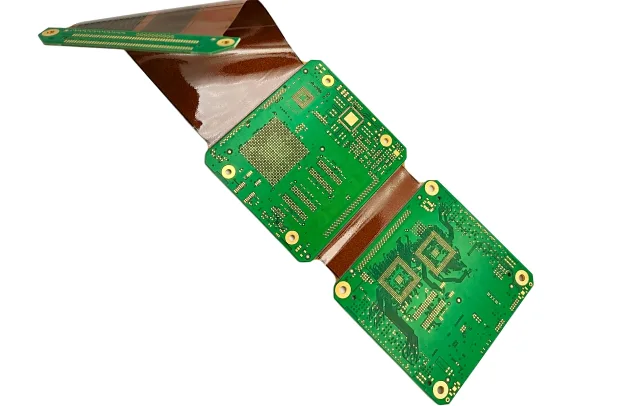

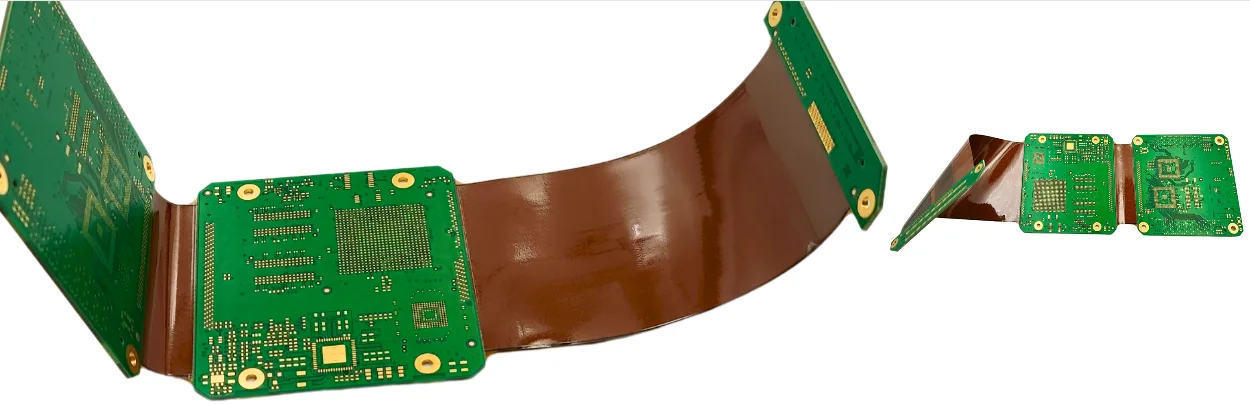

Vermeidung von Steckverbindern und Kabeln; Verbesserung der Signalintegrität und ZuverlässigkeitRigid-Flex-Leiterplatten kombinieren Flex-PCB- und FR-4-Technologie, um empfindliche Verbindungen zu eliminieren und kompakte 3D-Architekturen zu ermöglichen. Durch den Wegfall von Board-to-Board-Steckverbindern – häufigen Fehlerquellen – erhalten Systeme ein reduziertes Gewicht, weniger Montageschritte und engere Toleranzen für die Signalintegrität. Typische Aufbauten bieten Kosteneinsparungen von 15–25 % (fünfzehn bis fünfundzwanzig Prozent) und eine verbesserte Langzeitzuverlässigkeit im Vergleich zu herkömmlichen starren Leiterplatten mit Kabelbaumdesigns.

Wir optimieren den Biegeradius, den Kupferausgleich und die Deckfoliengeometrie, um die Belastung an den Übergängen zwischen starren und flexiblen Bereichen zu minimieren. Für hochdichte BGAs integrieren wir HDI-Microvias und Via-in-Pad-Strukturen, um die Leitungsführung zu erhalten und gleichzeitig die flexiblen Bereiche spannungsfrei zu halten. Lesen Sie unseren IPC-Klasse-3-Fertigungsleitfaden für die Akzeptanzkriterien in der Luft- und Raumfahrt sowie der Medizintechnik.

Kritisches Risiko: Übermäßige Kupferdicke oder asymmetrischer Schichtaufbau an der Rigid-Flex-Verbindung kann zu Schichtablösungen, gebrochenen Vias oder Leiterermüdung nach dynamischer Biegung führen. Unzureichender Klebstofffluss oder nicht abgestimmter CTE (Wärmeausdehnungskoeffizient) zwischen PI und FR-4 führt zu Z-Achsen-Verwerfungen und Unterbrechungen bei thermischer Belastung.

Unsere Lösung: Wir führen DFM-Prüfungen mit FEA-Biegesimulation durch, um eine Belastung von < 0,3 % (weniger als null Komma drei Prozent) im flexiblen Bereich zu bestätigen. Versetzte Leiterbahnführung, Tränenformen und Deckfolienverrundungen reduzieren die Spannung; der minimale Biegeradius folgt R ≥ 10× t (zehnfache Materialdicke). Kontrollierte Laminierung unter Laminierungsprozesskontrolle und Nachhärtung gewährleistet gleichmäßige Klebstoffverteilung und Abzugsfestigkeit. Für Hochgeschwindigkeits-Differenzialpaare sorgt die Impedanzabstimmung gemäß Impedanzkontrollleitfaden für eine Kontinuität von 90 Ω ± 5 % (neunzig Ohm plus/minus fünf Prozent) über Flex-Übergänge hinweg.

Für hochzuverlässige dynamische Anwendungen – faltbare Geräte, Avionik-Kabelbäume und tragbare Elektronik – können Rigid-Flex-Architekturen mit High-Tg-PCBs für überlegene thermische Beständigkeit oder Keramik-PCB-Interposern für hybride mechanische Unterstützung kombiniert werden. Erfahren Sie mehr in unseren Tutorials zu Signalintegritätsdesign und Flex-Montage.

- Vermeidung von Steckverbindern und Kabelbäumen für höhere Zuverlässigkeit

- 3D-Packaging-Freiheit mit reduziertem Volumen und Gewicht

- Verbesserte Signalintegrität durch kürzere Verbindungen

- Statische und dynamische Biegeoptionen mit optimiertem Schichtaufbau

- Nahtloser Übergang zur schlüsselfertigen Box-Build-Montage

🚀 Schnelle Angebotsanfrage

📋 Vollständige Fähigkeiten erhalten

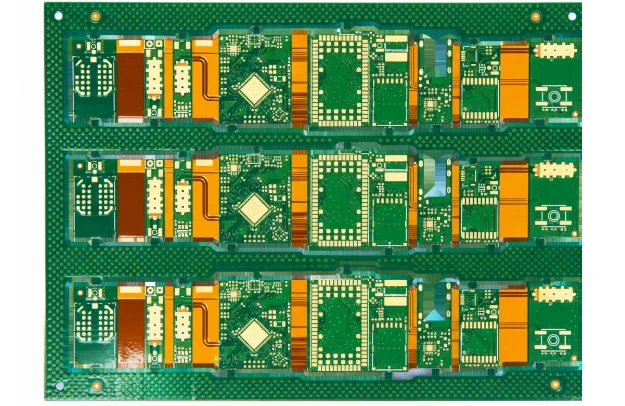

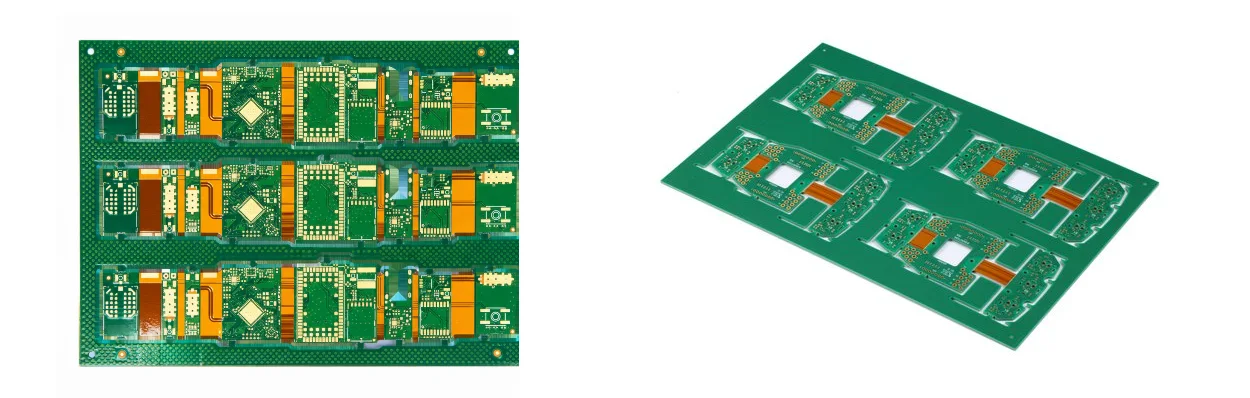

Präzisionsfertigung für komplexe Rigid-Flex-Designs

Speziallamination, Laser-Microvias, kontrollierte TiefenfräsungDie Rigid-Flex-Fertigung erfordert das Verbinden unterschiedlicher Materialien (FR-4 und Polyimid) ohne Einschlüsse oder Delamination. Wir verwenden eine stufenweise Vakuumlamination mit Bondply- und Coverlay-Steuerung; Polyimidkerne werden mit Plasma für Haftung vorbereitet, während die Ra-Glätte erhalten bleibt. UV-Laserbohrungen bilden Microvias bis zu 75–100 μm (fünfundsiebzig bis einhundert Mikrometer) mit einer Tiefenkontrolle von ±5 μm (plus/minus fünf). Kontrollierte Tiefenfräsung legt präzise Flexbereiche von starren Platten frei.

Qualitätssicherung umfasst dynamische Biegetests (Tausende bis Millionen Zyklen), thermischen Schock −40↔+125 °C (minus vierzig bis plus einhundertfünfundzwanzig) und Mikroschnitte von Übergangszonen. Erfahren Sie mehr in unserem Überblick zum thermischen Schocktest und Leitfaden zur PCB-Fertigung.

- Speziallamination für FR-4/PI-Stapel

- Laserbohren/-ablation für hochpräzise Merkmale

- Kontrollierte Tiefenfräsung in Übergangsfenstern

- Dynamische Biege- und thermische Schockvalidierung

- Komplettlösung SMT + Systemintegration verfügbar

Technische Spezifikationen für Rigid-Flex

Entwickelt für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Medizin und Automobilindustrie

| Parameter | Standardfähigkeit | Erweiterte Fähigkeit | Standard |

|---|---|---|---|

Layer Count | 2–12 Schichten insgesamt (starr 2–20; flexibel 1–8) | Bis zu 30+ Schichten (starr ≥30; flexibel ≥8) | IPC-6013 |

Base Materials | FR-4 Tg 150–170 °C (einhundertfünfzig bis einhundertsiebzig), Polyimid (PI) | High-Tg FR-4, LCP, klebstofffreies PI, verlustarme Laminatmaterialien | IPC-4101/4204 |

Board Thickness | 0,4–3,2 mm (null komma vier bis drei komma zwei) | 0,2 mm flexibel bis 5,0 mm starr (null komma zwei bis fünf komma null) | IPC-A-600 |

Copper Weight | 0,5–2 oz (siebzehn bis siebzig Mikrometer) | Bis zu 6 oz (bis zu sechs; starre Abschnitte) | IPC-4562 |

Min Trace/Space | 75/75 μm (3/3 mil; fünfundsiebzig mal fünfundsiebzig) | 50/50 μm (2/2 mil; fünfzig mal fünfzig) | IPC-2223 |

Min Hole Size | 0,15 mm (sechs mil) mechanisch | 0,075 mm (drei mil) Laser-Microvia | IPC-2222 |

Stiffener Materials | Polyimid, FR-4 | Edelstahl, Aluminium | Design specific |

Min Bend Radius | 10× Flex-Dicke (dynamisch; zehnfach) | 6× Flex-Dicke (statisch; sechsfach, 1–2 Schichten) | IPC-2223 |

Impedance Control | ±10% (plus/minus zehn Prozent) | ±5% (plus/minus fünf Prozent) mit TDR | IPC-2141 |

Surface Finish | ENIG, OSP, Immersionsilber | ENEPIG, Hart-/Weichgold | IPC-4552/4556 |

Quality Testing | E-Test, AOI, dimensionale Prüfungen | Dynamische Flex-Tests, TDR, thermische Zyklen/Schock | IPC-9252 |

Certifications | ISO 9001, UL, RoHS/REACH | AS9100, ISO 13485, IATF 16949 | Industry standards |

Lead Time | 7–15 Tage (sieben bis fünfzehn) | ≈5 Tage (ungefähr fünf) Schnelllieferung | Production schedule |

Bereit, Ihr PCB-Projekt zu starten?

Ob Sie einfache Prototypen oder komplexe Produktionsläufe benötigen, unsere fortschrittlichen Fertigungskapazitäten gewährleisten überlegene Qualität und Zuverlässigkeit. Erhalten Sie Ihr Angebot in nur 30 Minuten.

Kritische Überlegungen zum Rigid-Flex-Design

Halten Sie Kupferstrukturen senkrecht zu Biegekanten, vermeiden Sie Durchkontaktierungen und Pads in dynamischen Flexbereichen und versetzen Sie Leiterbahnen zwischen den Schichten, um die Belastung zu verteilen. Verwenden Sie gestaffelte oder Buchbinder-Schichtlängen für mehrlagige Flexbereiche, um Kompression im Innenradius zu verhindern. Beachten Sie die Mindestradiusregeln (z. B. zehnmal die Flexdicke für dynamische Biegungen) und fügen Sie Anti-Pad/Relief-Strukturen nahe Übergängen hinzu. Grundlagen finden Sie in den IPC 2221/2223-Designhinweisen und auf unserer Flex-PCB-Seite.

Benötigen Sie eine Experten-Design-Überprüfung?

Unser Ingenieursteam bietet kostenlose DFM-Analyse und Optimierungsempfehlungen

Spezialisierter Rigid-Flex-Fertigungsprozess

Typischer Ablauf: Flex-Core-Belichtung → Coverlay/Bondply-Vorbereitung → Innerlayer-AOI → gestaffelte Laminierung mit starren Kernen → Laser-Mikrodurchkontaktierungen und kontrolliertes Tiefenfräsen → Finish und Endkontrolle. Die Registrierung wird in jeder Phase überprüft; Plasma-Desmear reinigt PI-Löcher; Röntgen bestätigt Via-Ziele. Unser Fertigungsleitfaden enthält schrittweise Kontrollen.

Materialien & Stackup-Optimierung

Wählen Sie klebstofffreies PI für dynamische Flexbereiche (bessere Duktilität), klebstoffbasiertes PI für kostensensitive statische Biegungen und hochtemperaturbeständiges FR-4 für thermische Reserven. Für HF oder ultrageringe Verluste ziehen Sie LCP oder Low-Loss-Kerne in Betracht. Fügen Sie PI/FR-4-Versteifungen unter Bauteilen in Flexbereichen hinzu, um Lötstellenermüdung während der SMT zu verhindern. Für Hochgeschwindigkeits-Leiterbahnen von starr zu flex koordinieren Sie mit unserem Hochgeschwindigkeits-PCB-Team.

Qualitäts- & Zuverlässigkeitsvalidierung

Wir wenden AOI, Flying-Probe/E-Test, Mikroschnitte von Flex-Rigid-Übergängen, dynamische Biegeermüdung und thermischen Schock −40↔+125 °C (minus vierzig bis plus einhundertfünfundzwanzig) an. Impedanzcoupons bestätigen ±5 % (plus/minus fünf Prozent) Toleranz, wenn spezifiziert. Vollständige MES-Rückverfolgbarkeit verknüpft Materialchargen, Prozessparameter und Testdaten – siehe Thermoschocktests für Methodik.

Anwendungen & Systemintegration

Luft- und Raumfahrt/Verteidigung: Avionik, Kardanringe, Nutzlasten.

Medizin: Implantate und Bildgebung unter ISO 13485-Kontrollen.

Automobil: Kamera-/Sensormodule und Beleuchtung – siehe Automobil-PCB. Für Gehäuse, Kennzeichnung und Auslieferung übergeben Sie an Box-Build-Services.

Ingenieurtechnische Absicherung & Zertifizierungen

Erfahrung: Steckerlose Architekturen mit validierter Biegelebensdauer; Expertise: Coverlay-Fensterung, Buchbinder-Stacks, Laser-Mikrodurchkontaktierungen und kontrolliertes Tiefenfräsen; Autorität: IPC-6013 Klasse 3-Dokumentation und Audits; Verlässlichkeit: MES-Rückverfolgbarkeit von Charge bis Bauteilebene mit Berichten zu AOI/E-Test/Mikroschnitten und mechanischer Zyklisierung.

- Kontrollen: Laminierungsfenster, PI-Plasma, Mikrovia-Tiefe, Frästiefe

- Rückverfolgbarkeit: Digitaler Traveler mit Chargenzertifikaten

- Validierung: Dynamische Biegung, Thermoschock/Zyklus, TDR-Coupons

Häufig gestellte Fragen

Wann sollte ich Rigid-Flex anstelle von starren Leiterplatten mit Kabeln wählen?

Was ist eine Buchbinderkonstruktion und wann wird sie verwendet?

Wie legen Sie den minimalen Biegeradius fest?

Können Bauteile auf Flexabschnitten montiert werden?

Unterstützen Sie hochfrequente kontrollierte Impedanz in Rigid-Flex?

Erleben Sie Fertigungsexzellenz

Fortschrittliche Fertigungsprozesse gewährleisten, dass jede PCB den höchsten Qualitätsstandards entspricht. Erhalten Sie sofort Ihr individuelles Angebot.