FR4-Fertigung ist die Grundlage der meisten modernen Leiterplatten. Wenn Sie nach einem professionellen PCB-Hersteller suchen, der FR4-PCB-Fertigung und Bestückungsdienstleistungen anbieten kann, sind Sie hier genau richtig. Wir sind auf hochwertige FR4-PCB-Fertigung spezialisiert, decken alles vom Prototyp bis zur Vollserienproduktion ab und bieten starke Engineering-Unterstützung und wettbewerbsfähige Preise.

Was ist FR4 und warum es in der PCB-Fertigung wichtig ist

FR4 ist ein Glasfaser-Epoxid-Laminatmaterial, das ein ausgezeichnetes Gleichgewicht zwischen mechanischer Festigkeit, elektrischer Isolierung und Kosteneffizienz bietet. Es ist das am weitesten verbreitete PCB-Basismaterial in der Elektronikfertigung heute.

Typische Eigenschaften von FR4 umfassen:

- Dielektrizitätskonstante (Dk): 4,2 – 4,8

- Hoher Isolationswiderstand

- Flammhemmend (UL94-V0-Bewertung)

- Gute mechanische Steifigkeit und Feuchtigkeitsbeständigkeit

Diese Eigenschaften machen FR4 geeignet für Anwendungen in der Unterhaltungselektronik, Industrieautomatisierung, Automobilsystemen und Kommunikationsgeräten. Egal, ob Sie einen 2-lagigen Prototyp oder ein komplexes Multilayer-Design benötigen, FR4 bietet die Vielseitigkeit und Zuverlässigkeit, die für Signalintegrität und Langzeitleistung erforderlich ist.

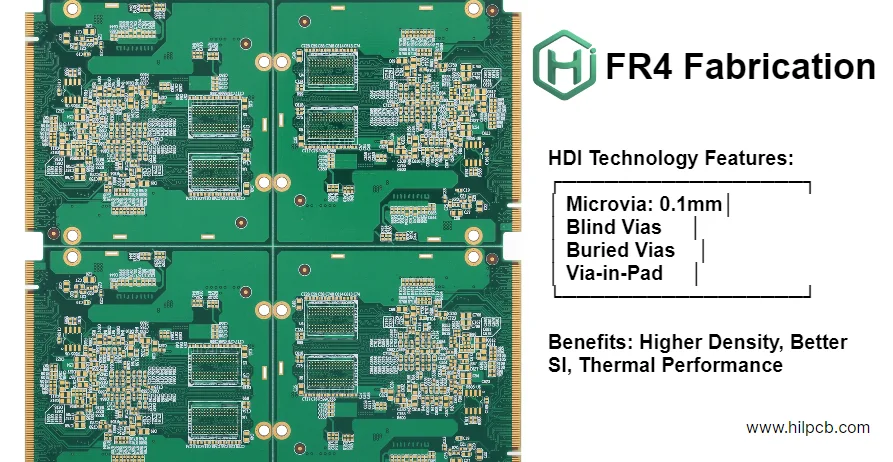

Wenn Ihr Design höhere Lagenzahlen oder blinde / vergrabene Vias erfordert, sehen Sie sich unsere Multilayer-PCB- und HDI-PCB-Fähigkeiten an.

FR4-Fertigungsfähigkeiten

Wir bieten umfassende FR4-PCB-Fertigungsdienstleistungen und unterstützen sowohl Standard- als auch kundenspezifische Spezifikationen:

| Fähigkeit | Standardbereich | Erweiterte Optionen |

|---|---|---|

| Lagen | 2–16 Lagen | Bis zu 30 Lagen |

| Platinendicke | 0,8 mm – 3,0 mm | Benutzerdefinierte Dicke |

| Kupfergewicht | 1 oz | 2–4 oz (Schwerkupfer) |

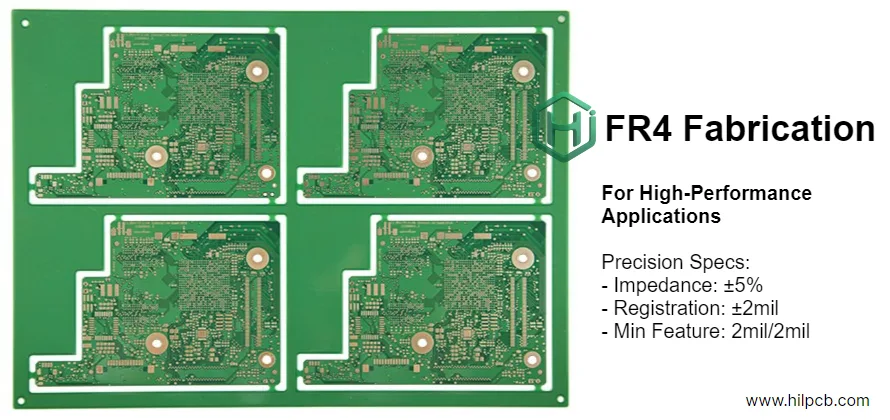

| Min. Leiterbahn/Abstand | 3 mil / 3 mil | 2 mil / 2 mil |

| Min. Lochgröße | 0,2 mm (mechanisch) | 0,1 mm (Laser-Microvia) |

| Oberflächenfinish | ENIG, HASL, Silbertauchverfahren, Zinntauchverfahren | Benutzerdefinierte Finishes |

| Impedanzkontrolle | ±10 % Standard | ±5 % Präzision |

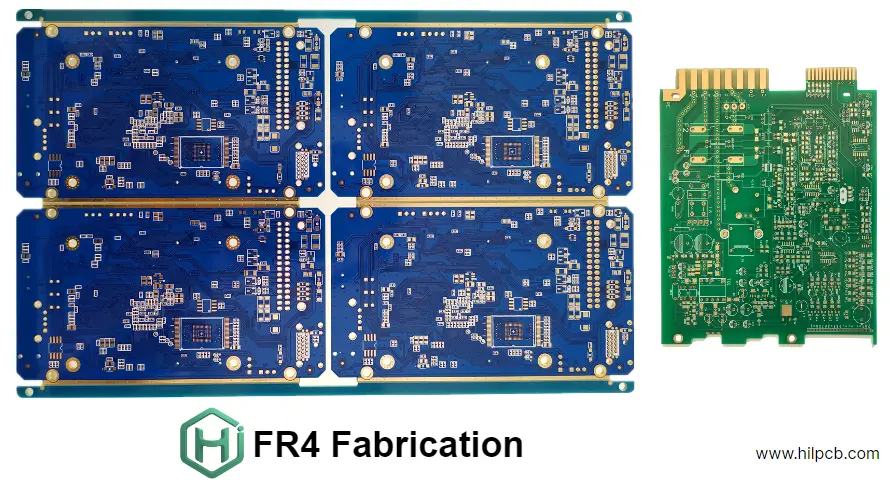

| Lötmaske | Grün, Schwarz, Weiß, Blau, Rot | Benutzerdefinierte Farben |

Wir befolgen strikte IPC-Standards, um konsistente Qualität in allen Phasen der FR4-PCB-Fertigung sicherzustellen. Jede Charge durchläuft automatische optische Inspektion (AOI), elektrische Tests und Impedanzverifikation. Mehr zu unserem Fertigungsprozess unter PCB-Fertigung.

Das richtige FR4-Material für hochwertige PCB-Fertigung auswählen

Die Auswahl des geeigneten FR4-Materials ist der kritischste Schritt, um sicherzustellen, dass Ihre PCB zuverlässig performt und im Budget bleibt. Nicht alle FR4-Laminate sind gleich – kleine Unterschiede in Glasübergangstemperatur (Tg), Dielektrizitätskonstante (Dk) und Verlustfaktor (Df) können Signalintegrität, Lötstabilität und Gesamtzuverlässigkeit erheblich beeinflussen.

1. Standard-FR4 vs. Hoch-Tg-FR4

Standard-FR4 (Tg 130–140°C) funktioniert gut für einfache Konsumgüter und Low-Heat-Umgebungen. Wenn Ihr Design bleifreies Löten, kontinuierlichen hohen Strom oder erweiterte thermische Zyklen erfährt, sollten Sie Hoch-Tg-FR4 (Tg ≥ 170°C) wählen.** Hoch-Tg-Materialien bieten:

- Bessere Hitzebeständigkeit während des Reflow

- Geringeres Risiko von Delamination und Verzug

- Verbesserte dimensionsstabilität für Multilayer- und HDI-PCB-Designs

2. FR4-Dicke und Stack-Up-Optimierung

Die Platinendicke beeinflusst direkt Impedanz und mechanische Stabilität.

- Typische Dicke: 1,6 mm

- Dünnes FR4 (≤1,0 mm): Ideal für kompakte Wearables oder Module

- Dickes FR4 (≥2,0 mm): Am besten für Leistungsplatinen und mechanische Steifigkeit

Unser Engineering-Team kann Ihnen helfen, Ihren Layer Stack-Up anzupassen, um Signalrouting-Platz, Kupferdicke und Impedanzkontrolle auszugleichen. Sie können auch unsere Multilayer-PCB-Optionen für Hochgeschwindigkeits- oder leistungsdichte Designs erkunden.

3. Kupfergewicht und Stromtragfähigkeit

Bei der Planung der FR4-Fertigung ist die Wahl der korrekten Kupferdicke entscheidend für thermisches Management und Stromversorgung:

- 1 oz Kupfer: Standard für Signal- und Niedrigstromlagen

- 2 oz Kupfer: Erhöhte Stromtragfähigkeit

- 3–4 oz (Schwerkupfer): Geeignet für Leistungs- oder Automobilanwendungen

Schwerkupfer-Designs müssen auch minimale Leiterbahnbreite und -abstand anpassen, um Überätzung zu vermeiden und die Fertigbarkeit aufrechtzuerhalten.

4. Kosten vs. Leistung abwägen

Die Kostenoptimierung in der FR4-PCB-Fertigung besteht nicht nur darin, das billigste Material zu wählen. Der richtige Lieferant kann Ihnen helfen, den Sweet Spot zwischen Kosten, Leistung und Zuverlässigkeit zu finden durch:

- Auswahl von Materialien, die im lokalen Lager verfügbar sind, um die Lieferzeit zu verkürzen

- Gestaltung standardisierter Panelgrößen für höhere Fertigungsausbeute

- Vereinfachung der Via-Strukturen, sofern kein High-Density-Routing erforderlich ist

- Wahl kosteneffektiver Finishes wie Zinntauchverfahren oder HASL, wenn ENIG nicht zwingend erforderlich ist

Unser Team ist auf ingenieurgetriebene Kostenreduzierung spezialisiert – ohne Kompromisse bei Platinenqualität oder Konsistenz.

5. Vermeidung häufiger Fehler bei der Bestellung von FR4-PCBs

Bevor Sie Ihre Bestellung abschließen, überprüfen Sie diese Schlüsseldetails, um Produktionsprobleme zu vermeiden:

- Fehlende oder inkonsistente Impedanzziele in Designdateien

- Falsche Kupferdickenspezifikationen zwischen Lagen

- Fehlanpassung zwischen Oberflächenfinish und Bestückungstemperaturprofil

- Keine Berücksichtigung von Panelisierung und Werkzeuglöchern

Wir überprüfen jede Datei vor der Produktion als Teil unserer kostenlosen DFM-Analyse und stellen sicher, dass Ihre FR4-PCB im ersten Lauf fertigbar und bestückungsbereit ist.

Suchen Sie das am besten geeignete FR4-Material für Ihr Design? Erhalten Sie eine kostenlose Engineering-Überprüfung + Angebot von unserem Team innerhalb von 24 Stunden → Angebot anfordern

FR4-PCB-Bestückungsdienstleistungen (Turnkey PCBA)

Wir fertigen nicht nur PCBs, sondern bieten auch komplette PCB-Bestückungslösungen. Unser All-inclusive-PCB + PCBA-Service umfasst:

- SMT & Durchsteckmontage

- BGA-, QFN- und Feinteilungsbauteilmontage

- Röntgeninspektion und Funktionstests

- Bauteilbeschaffung von autorisierten Distributoren

- Schneller Prototyp- und Kleinserien-Durchlauf

Durch die Kombination von FR4-Fertigung und Bestückung unter einem Dach minimieren wir Kommunikationslücken, reduzieren die Durchlaufzeit und gewährleisten Designkonsistenz.

Wie man Kosten und Lieferzeit für FR4-Fertigung optimiert

- Lagenzahl wenn möglich vereinfachen; weniger Lagen reduzieren Laminierungskosten.

- Standardplatinendicke (1,6 mm FR4) wählen, um gelagerte Materialien zu verwenden.

- Impedanztoleranz innerhalb ±10 % halten, sofern keine strengen Anforderungen bestehen.

- Wirtschaftliche Oberflächenfinishes wie Zinntauchverfahren oder HASL wählen, wenn anwendbar.

- Platinen effizient panelisieren, um Produktionsausbeute und SMT-Durchsatz zu verbessern.

Typische Produktionszeit für FR4-Platinen:

- Prototyp: 5–7 Tage

- HDI oder komplexe Multilayer: 10–12 Tage

- Volumenaufträge: 12–15 Tage

Qualitätssicherung und Zertifizierungen

Alle unsere FR4-PCBs werden in Übereinstimmung mit hergestellt:

- IPC-6012 / IPC-A-600 (Klasse 2 & Klasse 3)

- ISO 9001, IATF 16949, RoHS und REACH Standards

- 100 % elektrische Tests und Impedanzverifikation

- Optionale Querschliff- und Mikroschnittanalyse für kritische Builds

Mit unserem integrierten PCB-Fertigungs- und Bestückungsworkflow können Sie konsistente Qualität und vollständige Rückverfolgbarkeit vom Rohmaterial bis zum fertigen Produkt erwarten.

Warum uns für FR4-Fertigung und Bestückung wählen

- ✅ All-inclusive-Lösung: FR4-PCB-Fertigung + Bauteilbestückung

- ✅ Schneller Durchlauf: Schnellprototyping bis Massenproduktion

- ✅ Engineering-Unterstützung: DFM/DFT & Impedanzberatung

- ✅ Zertifizierte Qualität: IPC, ISO und IATF Standards

- ✅ Globale Lieferung: Termingerechter Versand weltweit

Wir haben jahrelange Erfahrung in der Unterstützung von Kunden von Startups bis zu OEM-Herstellern und bieten stabile FR4-Platinen, die sowohl elektrischen als auch mechanischen Erwartungen entsprechen.

Erhalten Sie ein schnelles Angebot für Ihr FR4-Fertigungsprojekt

Bereit, Ihr nächstes Projekt zu starten? Laden Sie Ihre Gerber-Dateien und Stückliste hoch, um innerhalb von 24 Stunden ein detailliertes Angebot und eine Engineering-Überprüfung zu erhalten.

👉 Angebot anfordern Entdecken Sie unsere vollständigen Fähigkeiten: PCB-Fertigung | Multilayer-PCB | HDI-PCB

Häufig gestellte Fragen

Was ist der Unterschied zwischen Klasse 2 und Klasse 3 Fertigung? Klasse 3 erfordert engere Toleranzen, zusätzliche Inspektionspunkte und strengere Akzeptanzkriterien als Klasse 2. Klasse 3 ist für Hochzuverlässigkeitsanwendungen, bei denen verlängerte Lebensdauer und kontinuierliche Leistung kritisch sind (Medizin, Luft- und Raumfahrt). Klasse 2 ist für allgemeine Elektronik. Klasse 3 fügt typischerweise 20-30 % zu den Kosten hinzu.

Können verschiedene Kupfergewichte auf derselben PCB gemischt werden? Ja, gemischte Kupferkonstruktion ist üblich. Typischerweise verwenden Außenlagen 1oz Kupfer für feine Strukturen, während innere Leistungsebenen 2-3oz für Stromtragfähigkeit verwenden. Dies erfordert eine sorgfältige Prozesskontrolle während der Fertigung, bietet aber optimale Leistung.

Wie genau können Sie die Impedanztoleranz halten? Standard-Impedanztoleranz ist ±10 %. Wir erreichen routinemäßig ±7-8 % in Produktionsläufen. Für kritische Anwendungen können wir mit gesteuerten-Dk-Materialien und strengerer Prozesskontrolle ±5 % anvisieren. Enger als ±5 % wird mit FR4 aufgrund inhärenter Materialvariabilität zunehmend schwieriger und teurer.

Welche Lieferzeiten sollte ich für die Präzisions-FR4-Fertigung erwarten? Prototypenmengen: 5-7 Tage für Standardkomplexität, 10-12 Tage für HDI oder komplexe Multilayer. Produktion: Typisch 12-15 Tage. Komplexe Designs mit vielen Lagen oder Sonderprozessen können zusätzliche Zeit für Prozessentwicklung erfordern.

Bieten Sie Fehleranalyse für Zuverlässigkeitsprobleme an? Ja, wir halten Mikroschnittanalyse-Fähigkeit aufrecht und können Feldausfälle untersuchen. Wir bieten detaillierte Fotodokumentation, Querschliffanalyse und Ursachenempfehlungen. Das Verständnis von Fehlermodi hilft, sowohl Design- als auch Fertigungsprozesse zu verbessern.