FR-4 PCB-Herstellung | High-Tg, Low-Loss, HDI | 12-Stunden-Express

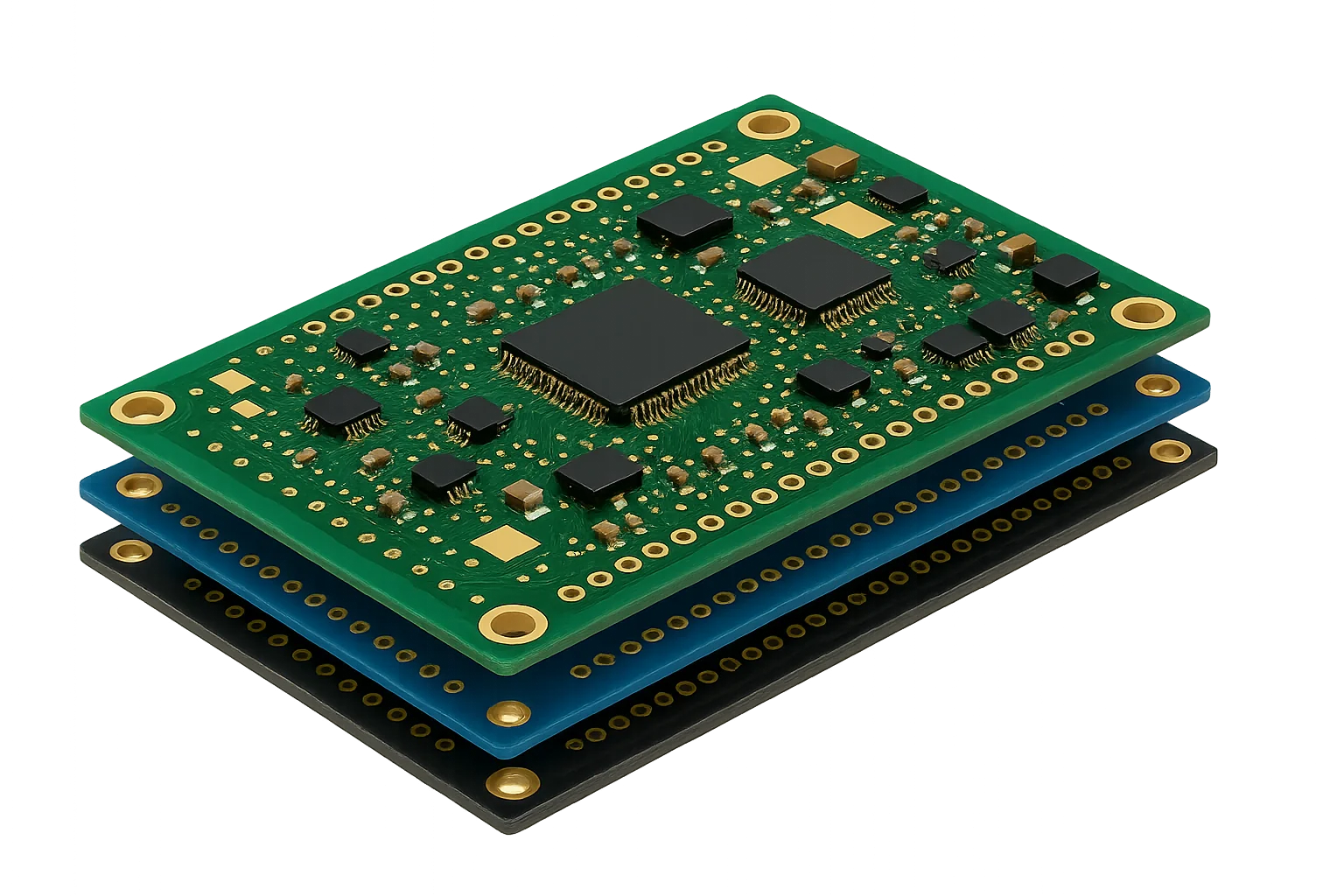

FR-4 Mehrschicht-PCB-Herstellung von Standard bis High-Tg mit HDI-Mikrovias, kontrollierte Impedanz ±5% (plus/minus fünf Prozent), Low-Loss-Stacks für 10–25 Gbps und 12-Stunden-Expressfertigung. Holen Sie sich noch heute ein schnelles Angebot.

FR-4 Materialauswahl und Kosten-Leistungs-Verhältnis

Materialstrategie, die thermische und Signalziele erfülltStandard-FR-4 (Tg 130–140°C) eignet sich für Verbraucher- und allgemeine Embedded-Designs mit moderater Hitze. Mid-Tg (150–160°C) bietet mehr Spielraum für dichtere Multilayer und lokale Erwärmung. High-Tg (170–180°C) unterstützt mehrere bleifreie Reflow-Zyklen bis zu 260°C (zweihundertsechzig Grad Celsius) und höhere Umgebungsbetriebe in Automobil- oder Industrieumgebungen. Für Signallagen über 10–12 Gbps reduziert verlustarmes FR-4 (Df 0,009–0,012) die Einfügedämpfung um etwa 0,1–0,2 dB pro Zoll (geometrieabhängig). Unsere Multilayer-PCB- und HDI-PCB-Fähigkeiten ermöglichen hybride Aufbauten, um Kosten und Leistung auszugleichen.

Kritisches Risiko: Unzureichende Materialauswahl oder Überlaminierung kann Glasfaserrückzug, Harzmangel oder Delaminierung während mehrerer Reflow-Zyklen verursachen, insbesondere bei Betrieb nahe Tg oder unter Hochstrombelastung. Schlechte dielektrische Kontrolle kann auch Impedanzziele über 10 Gbps (zehn Gigabit pro Sekunde) verzerren.

Unsere Lösung: Wir validieren jedes FR-4-Material mit IPC-4101- und IPC-6012-Konformitätstests, überwachen Z-Achsen-Ausdehnung und Td (>300°C — mehr als dreihundert Grad Celsius). Kontrollierter Prepreg-Fluss und symmetrische Aufbauten gewährleisten planare Laminierung und stabile Impedanz (±5% — plus/minus fünf Prozent). Für Hochgeschwindigkeits- oder Hochtemperaturumgebungen bieten unsere High-Tg-PCB- und Hochfrequenzmaterial-Lösungen zusätzliche Zuverlässigkeitsreserven.

- Tg-Optionen: 130–140°C, 150–160°C, 170–180°C (einhundertdreißig bis einhundertachtzig Grad Celsius)

- Standard-FR-4 Dk ≈ 4,2 mit enger Toleranz; Df 0,015–0,020 bei 1 GHz

- Verlustarme Optionen mit Df 0,009–0,012 für Hochgeschwindigkeitsverbindungen

- Z-Achsen-CTE-Kontrolle für bleifreie Mehrfach-Reflow-Montage

🚀 Schnelle Angebotsanfrage

📋 Vollständige Fähigkeiten erhalten

Fertigungsexzellenz: Registrierung, Beschichtung und Validierung

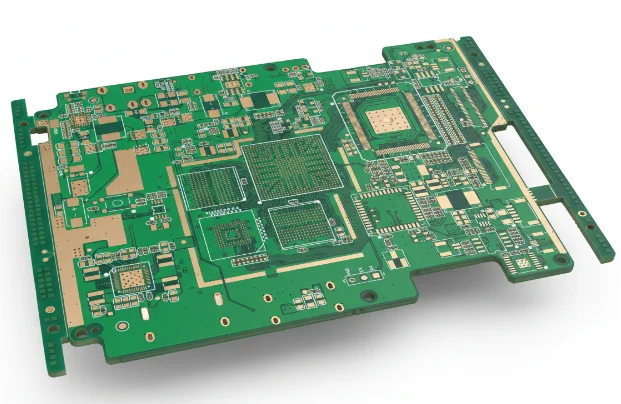

Prozesskontrolle mit statistischer Überwachung und 100% TestsLaser-Direktbelichtung (LDI) liefert eine Registrierungsgenauigkeit von ±12,5 µm (plus/minus zwölf Komma fünf Mikrometer) über sequentielle Laminierung. Mechanisches Bohren unterstützt 0,20 mm (acht mil) Löcher; Laser-Mikrovias erreichen 0,075 mm (drei mil). Puls-Umkehr-Beschichtung hält die Kupferdickenvariation in Vias innerhalb von ±10% (plus/minus zehn Prozent) für Impedanzkonsistenz. RF- und Hochgeschwindigkeitsaufbauten verwenden TDR-Coupons, um die Impedanz innerhalb von ±5% (plus/minus fünf Prozent) zu bestätigen; Methodik siehe unser Impedanzkontrollhandbuch.

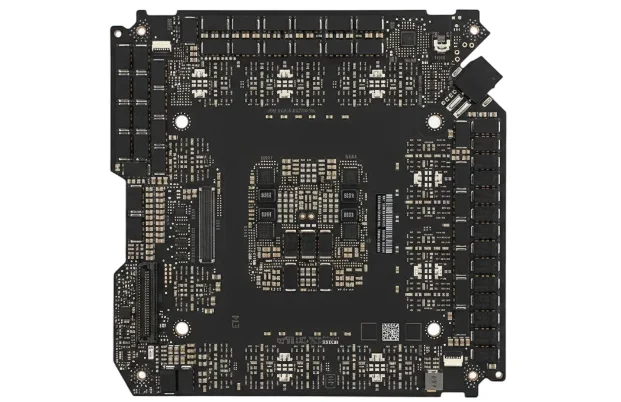

HDI-Prozesse umfassen Plasma-Desmear, gefüllte Mikrovias und planare Aufbauten (1+n+1 bis 3+n+3) für 0,3 mm BGA-Raster. Abdeckung erweitert mit AOI, Röntgen und 100% elektrischem Test; Akzeptanzkriterien entsprechen IPC-A-600/IPC-6012 — siehe Hinweise in IPC-6012-Leistung.

- LDI-Belichtung und enge Bohrregistrierung

- Gefüllte Laser-Mikrovias; sequentielle Laminierung bis zu 3+n+3

- Puls-Umkehr-Beschichtung für gleichmäßige Kupferdicke

- TDR-Korrelation zu ±5% (plus/minus fünf Prozent) Impedanz

FR-4 PCB Fähigkeits- und Leistungsmatrix

Parameter vom Prototyp bis zur Serienfertigung

| Parameter | Standardfähigkeit | Erweiterte Fähigkeit | Standard |

|---|---|---|---|

Layer Count | 1–8 Lagen (eins bis acht) | Bis zu 32 Lagen (bis zu zweiunddreißig) | IPC-2221 |

Base Materials | FR-4 Tg 130–150°C | High-Tg 170–180°C; verlustarm; halogenfreie Optionen | IPC-4101 |

Board Thickness | 0.8–2.4 mm (null Komma acht bis zwei Komma vier Millimeter) | 0.4–6.0 mm (null Komma vier bis sechs Komma null Millimeter) | IPC-A-600 |

Copper Weight | 1–2 oz (35–70 µm — fünfunddreißig bis siebzig Mikrometer) | 0.5–6 oz (17.5–210 µm — siebzehn Komma fünf bis zweihundertzehn Mikrometer) | IPC-4562 |

Min Trace/Space | 100/100 µm (vier/vier mil; einhundert mal einhundert Mikrometer) | 50/50 µm (zwei/zwei mil; fünfzig mal fünfzig Mikrometer) | IPC-2221 |

Min Hole Size | 0.20 mm (acht mil; mechanisch) | 0.10 mm (vier mil; mechanisch) / 0.075 mm (drei mil; Laser) | IPC-2222 |

Via Technology | Durchkontaktierung | Blind-/Buried-Vias, Via-in-Pad, Mikrovias | IPC-6012 |

Max Panel Size | 571.5 × 609.6 mm (Standardpanel) | Bis zu 571.5 × 1200 mm (Übergrößenoption) | Manufacturing capability |

Impedance Control | ±10% (plus/minus zehn Prozent) | ±5% (plus/minus fünf Prozent) | IPC-2141 |

Surface Finish | HASL bleifrei, OSP, ENIG | ENEPIG, Immersionsilber, Hart-/Weichgold | IPC-4552 |

Quality Testing | 100% AOI und E-Test | Fliegende Sonde, ICT, Röntgen, TDR-Impedanzprüfung | IPC-9252 |

Certifications | ISO 9001, UL, RoHS/REACH | IATF 16949, AS9100, ISO 13485 | Industry standards |

Lead Time | 24 h – 3 Tage (vierundzwanzig Stunden bis drei Tage) | 12-Stunden-Express (zwölf Stunden, abhängig von der Komplexität) | Production schedule |

Bereit, Ihr PCB-Projekt zu starten?

Ob Sie einfache Prototypen oder komplexe Produktionsläufe benötigen, unsere fortschrittlichen Fertigungskapazitäten gewährleisten überlegene Qualität und Zuverlässigkeit. Erhalten Sie Ihr Angebot in nur 30 Minuten.

Design-Überlegungen: Schichtung, Impedanz und Verluste

Wählen Sie Standard-FR-4 für allgemeine Zwecke; wechseln Sie zu verlustarm, wenn die Einfügedämpfungsbudgets knapp werden oder wenn Kanäle 10–12 Gbps überschreiten. Hybride Schichtungen können verlustarmes Material unter Hochgeschwindigkeits-Paaren platzieren, während FR-4-Kerne an anderer Stelle bleiben. Für Modellierungstipps und Toleranzen siehe Impedanzkontrolle und Hochfrequenzmaterialien. Wenn enge Verkabelung oder BGA-Escape Merkmalsgrößen unter 75 µm (fünfundsiebzig Mikrometer) treibt, ziehen Sie HDI-Leiterplatten in Betracht.

Qualitätssicherung: Testmethoden und Akzeptanzkriterien

Eingehende Laminatprüfungen folgen IPC-TM-650; DSC-Tg-Prüfungen zielen auf ±2°C (plus/minus zwei Grad Celsius) Genauigkeit. Mikroschnitte bestätigen eine Durchkontaktierung ≥20 µm Klasse 2 / ≥25 µm Klasse 3 (größer oder gleich zwanzig / fünfundzwanzig Mikrometer) mit kontrolliertem Ätzrückstand und Lufteinschlussgrenzen <0,5% (weniger als null Komma fünf Prozent). Zeitbereichsreflektometrie (TDR) verifiziert die Impedanz innerhalb von ±5% unter Verwendung von schichtungsangepassten Testmustern. Für Akzeptanzdetails siehe unsere IPC-6012-Hinweise.

Industrieanwendungen

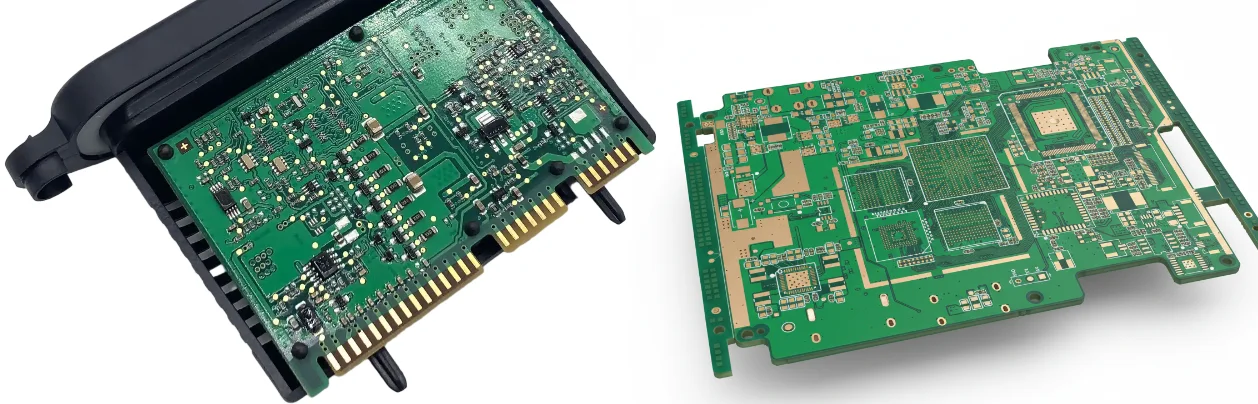

Automotive-Steuergeräte profitieren von hochtemperaturbeständigem FR-4 für thermische Reserven unter der Haube; industrielle Steuerungen erfordern dickere Kupferebenen und robuste dielektrische Abstände; Telekommunikations-/Datenkommunikations-Leiterkarten kombinieren Impedanzkontrolle mit verlustarmen Schichten, um Augenöffnungen zu erhalten. Für Montagebereitschaft und schnellere Übergänge vom Prototyp zur Pilotserie siehe unsere SMT-Montage-Dienstleistungen.

Technische Absicherung & Zertifizierungen

Erfahrung: Jedes FR-4-Programm umfasst DFM/DFT-Überprüfungen, Testmusterstrategie und Laminierungsfenster, die auf Kupferbalance und Harzgehalt abgestimmt sind.

Expertise: Ausrichtung, Plattierungsdicke und dielektrische Abstände werden mit SPC überwacht; Cpk-Ziele (z.B. Cpk ≥ 1,33 — größer oder gleich eins Komma drei drei) werden für kritische Parameter durchgesetzt.

Autorität: Die Verarbeitung richtet sich nach IPC-A-600/IPC-6012 mit 100% AOI und elektrischen Tests; Audits werden unter ISO 9001 und IATF 16949/ISO 13485 unterstützt, falls zutreffend.

Vertrauenswürdigkeit: MES verknüpft Lieferantenchargen, Panel-Serialisierung und TDR-Ergebnisse für Rückverfolgbarkeit und schnelle Ursachenanalyse.

- SPC-Kontrollpunkte für Kupferdicke, Bohrungsausrichtung und Laminierungstemperatur/-druck

- TDR/VNA-Korrelation für impedanzkritische Designs

- Mikroschnitt-Überprüfungen und Akzeptanzdaten, die serialisierten Panels zugeordnet sind

Häufig gestellte Fragen

When should I choose high-Tg or low-loss FR-4?

How do you hold ±5% impedance tolerance?

What documentation do you need for fast quoting?

Can you support HDI features for dense BGAs?

Erleben Sie Fertigungsexzellenz

Fortschrittliche Fertigungsprozesse gewährleisten, dass jede PCB den höchsten Qualitätsstandards entspricht. Erhalten Sie sofort Ihr individuelles Angebot.