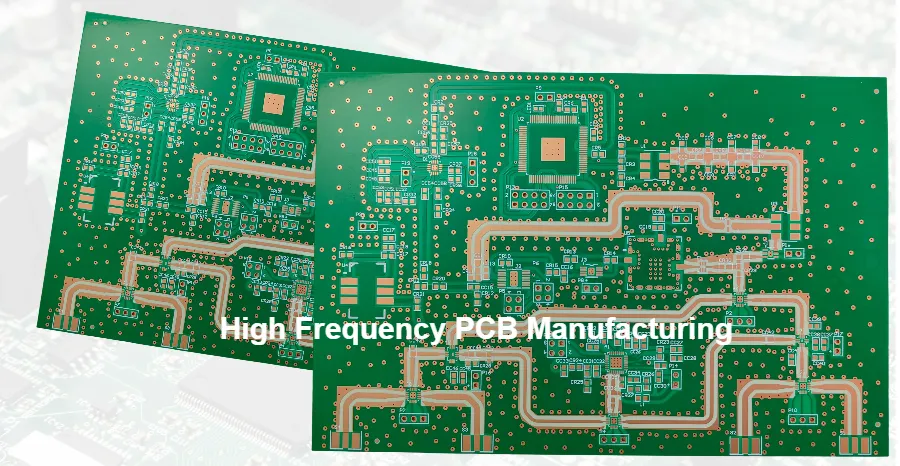

Die Herstellung von Hochfrequenz-Leiterplatten für HF- und Mikrowellenanwendungen erfordert außergewöhnliche Präzision, spezielle Ausrüstung und eine strenge Prozesskontrolle, die weit über die Standardanforderungen der Leiterplattenherstellung hinausgeht. Mit Betriebsfrequenzen, die in modernen 5G- und Radarsystemen von 1 GHz bis über 100 GHz reichen, wirkt sich jeder Aspekt des Fertigungsprozesses – von der Materialhandhabung bis zur Endkontrolle – direkt auf die elektrische Leistung und Signalintegrität aus.

Professionelle Hersteller von HF-Leiterplatten müssen bei der Verarbeitung anspruchsvoller Materialien wie PTFE-Verbundwerkstoffe und keramikgefüllte Substrate Impedanztoleranzen von ±3 % einhalten, dielektrische Verluste von unter 0,002 erreichen und die Maßgenauigkeit auf ±25 μm kontrollieren. Dieser umfassende Leitfaden befasst sich mit den fortschrittlichen Fertigungstechniken, Spezialgeräten und Qualitätssystemen, die für die Herstellung von Hochleistungs-HF-/Mikrowellen-Leiterplatten unerlässlich sind, die die strengen Anforderungen von Radaranwendungen in der Luft- und Raumfahrt, Verteidigung, Telekommunikation und Automobilindustrie erfüllen.

Die Herausforderungen bei der Verarbeitung von PTFE und Hochfrequenz-Materialien verstehen

Die Grundlage für eine erfolgreiche Herstellung von Hochfrequenz-Leiterplatten liegt im Verständnis der einzigartigen Eigenschaften und Verarbeitungsanforderungen von HF-Substratmaterialien. Im Gegensatz zu herkömmlichem FR4 weisen PTFE-basierte Materialien eine niedrige Oberflächenenergie, hohe Wärmeausdehnungskoeffizienten und weiche mechanische Eigenschaften auf, die grundlegend andere Verarbeitungsansätze erfordern.

Materialverhalten bei der Verarbeitung

PTFE-Substrate unterliegen während des Temperaturwechsels erheblichen Dimensionsänderungen, wobei die CTE-Werte in der Z-Achse 3-4-mal höher sind als die FR4-Werte. Diese Eigenschaft erfordert modifizierte Laminierzyklen mit reduziertem Druck (50-150 PSI vs. 200-400 PSI für FR4), kontrollierte Temperaturrampen von nicht mehr als 3 °C/Minute, verlängerte Abkühlzeiten, um spannungsbedingten Verzug zu verhindern, und spezielle Werkzeuge, um Materialbewegungen auszugleichen.

Kritische Verarbeitungsfenster

| Materialart | Spitzentemperatur | Druckbereich | Verweildauer | Abkühlungsrate |

|---|---|---|---|---|

| PTFE-Gewebe | 240-280°C | 50-100 PSI | 60-90 Minuten | <3°C/min |

| Keramik PTFE | 260-300°C | 100-150 PSI | 45-75 Minuten | <5°C/min |

| Kohlenwasserstoff | 180-220°C | 150-250 PSI | 30-60 Minuten | <8°C/min |

| LCP | 280-320°C | 200-300 PSI | 90-120 Minuten | <2°C/min |

Produktionsanlagen müssen präzise Umgebungskontrollen mit einer Temperatur von 20±2 °C und einer relativen Luftfeuchtigkeit von unter 50 % aufrechterhalten, um eine Feuchtigkeitsaufnahme zu verhindern, die während der Hochtemperaturverarbeitung zu einer Delamination führen kann.

Fortschrittliche Laminierungstechnologien für HF-Substrate

Schmelzverbindungssysteme für PTFE-Werkstoffe

Die moderne Fusionsbonding-Technologie eliminiert herkömmliche Klebstoff-Prepregs und erreicht eine überlegene elektrische Leistung durch direkte molekulare PTFE-zu-PTFE-Verbindungen. Dieses revolutionäre Verfahren hat die Art und Weise verändert, wie Hersteller an die Konstruktion von mehrschichtigen Leiterplatten für anspruchsvolle HF-Anwendungen herangehen.

Gerätespezifikationen und -anforderungen:

- Vakuumunterstützte hydraulische Pressen mit einer Temperaturgleichmäßigkeit von ±1 °C

- Echtzeit-Druckprofilierung mit 16+ unabhängigen Zonen

- Fähigkeit der Stickstoffatmosphäre zur Verhinderung von Oxidation

- Automatisierte Datenerfassung zur Prozessvalidierung

Der Schmelzbondzyklus besteht aus vier kritischen Phasen, die präzise gesteuert werden müssen. Während der Vakuumanwendungsphase (0-30 Minuten) erreicht das System ein Vakuumniveau von -28 bis -29,5" Hg, während die Temperatur von der Umgebungstemperatur auf 150 °C angehoben wird, wodurch Hohlräume beseitigt und Feuchtigkeit entfernt werden. In der molekularen Aktivierungsphase (30-90 Minuten) wird die Temperatur je nach Materialspezifikation auf 280-320 °C erhöht, wobei der Druck unter Stickstoffatmosphäre allmählich auf 100 PSI ansteigt. Die Bindungsphase (90-150 Minuten) hält eine stabile Temperatur von ±2 °C und einen Druck von ±5 PSI aufrecht, während die Interdiffusion der Molekülkette stattfindet. Schließlich senkt die kontrollierte Abkühlphase (150-240 Minuten) die Temperatur auf maximal 2-3 °C/Minute mit stufenweiser Druckentlastung, um sicherzustellen, dass das Panel vor der Entnahme unter 50 °C fällt.

Sequentielle Laminierung für komplexe Multilayer

Komplexe mehrschichtige Strukturen erfordern sequentielle Aufbauprozesse, um die Schicht-zu-Schicht-Registrierung aufrechtzuerhalten und eine Materialdegradation zu verhindern. Betrachten Sie eine 8-lagige HF-Platinenkonstruktion:

Schritt 1: Kernvorbereitung (Schichten 3-6) Der Prozess beginnt mit RO4003C Material mit einer Dicke von 0,508 mm unter Verwendung von Standard-Laminierungsparametern, um eine Registrierungsgenauigkeit von ±25 μm zu erreichen. Dies bildet das stabile Fundament für nachfolgende Schichten.

Schritt 2: Sequenzielle Addition (Schichten 2,7) RO4450F Prepreg verklebt die nächsten Schichten bei reduzierter Temperatur (maximal 220 °C), um eine Degradation des Kernmaterials zu verhindern. CCD-Kamerasysteme sorgen während des gesamten Prozesses für eine präzise Ausrichtung.

Schritt 3: Laminierung der äußeren Schicht (Schichten 1,8) Bei der abschließenden Laminierung wird 1/2 oz Kupferfolie hinzugefügt, wodurch eine Gesamtdicke von 2,36 mm ±0,05 mm erreicht wird, wobei die Impedanzüberprüfung eine Toleranz von 50 Ω ±2 Ω bestätigt.

Präzisionsbohr- und Lochbildungstechnologien

Laserbohrsysteme für Microvias

Hochfrequenzanwendungen nutzen zunehmend die HDI PCB-Technologie mit lasergebohrten Microvias für eine verbesserte Signalintegrität. Die Implementierung von UV-Lasersystemen hat die Mikrovialierungsbildung in HF-Substraten revolutioniert.

Parameter des UV-Lasersystems: Moderne Systeme verwenden Laser mit einer Wellenlänge von 355 nm (frequenzverdreifachtes Nd:YAG) mit einer Pulsdauer von 15 bis 25 Nanosekunden, die eine einstellbare Pulsenergie von 0,1 bis 2,0 mJ liefern. Die Strahlqualität hält M² < 1,3 mit einer Positioniergenauigkeit von ±10 μm, was für eine präzise Platzierung von Durchkontaktierungen in dichten HF-Schaltkreisen unerlässlich ist.

Materialspezifische Bohroptimierung:

Für PTFE-basierte Materialien: Die Leistungsdichte reicht von 5-8 J/cm² bei einer Pulsfrequenz von 10-20 kHz. Das spiralförmige Bohrbild sorgt für saubere Seitenwände, während bei der Reinigung nach dem Bohren nur Plasma verwendet wird, um chemische Abstriche zu vermeiden, die das Substrat beschädigen könnten.

Für keramisch gefüllte Substrate: Eine höhere Leistungsdichte von 10-15 J/cm² kompensiert die Materialhärte, wobei eine reduzierte Pulsfrequenz von 5-10 kHz einen übermäßigen Wärmestau verhindert. Strategien mit mehreren Durchgängen mit Schmutzentfernung zwischen den Durchgängen sorgen für eine gleichbleibende Bohrungsqualität.

Kontrolliertes Tiefenbohren und Hinterbohren Exzellenz

Das Hinterbohren eliminiert Durchgangsstiche, die bei hohen Frequenzen Resonanzen verursachen und eine außergewöhnliche Genauigkeit der Tiefensteuerung erfordern. Moderne CNC-Systeme integrieren mehrere Sensortechnologien, um eine noch nie dagewesene Präzision zu erreichen.

Erweiterte Implementierung der Tiefensteuerung:

Das System verwendet optische Encoder mit einer Auflösung von 0,1 μm, eine akustische Emissionsüberwachung zur Durchbrucherkennung, eine automatische Werkzeuglängenkompensation und eine Echtzeit-Force-Feedback-Steuerung. Dieser Multi-Sensor-Ansatz gewährleistet eine gleichbleibende Tiefengenauigkeit über Tausende von Löchern.

Anforderungen an die Stub-Länge nach Häufigkeit:

- Über 20 GHz: Maximale Stub-Länge von 0,25 mm

- 10-20 GHz: Maximale Stichlänge von 0,50 mm

- 5-10 GHz: Maximale Stub-Länge von 1,00 mm

- Unter 5 GHz: Maximale Stub-Länge von 2,00 mm

Die Prozessvalidierung umfasst die Querschnittsanalyse von 5 % der hinterbohrten Durchkontaktierungen, wobei eine 100 %ige Inline-Messung mit Laser-Tiefenmesssystemen eine Genauigkeit von ±10 μm erreicht.

Metallisierungsprozesse für Hochfrequenzwerkstoffe

Revolutionäre Technologien zur Oberflächenbehandlung

Die geringe Oberflächenenergie von PTFE-Materialien (18-20 dyn/cm) erfordert eine aggressive Oberflächenmodifikation, um eine zuverlässige Kupferhaftung zu erreichen. Jüngste Fortschritte in der atmosphärischen Plasmatechnologie bieten erhebliche Vorteile gegenüber dem herkömmlichen Natriumätzen.

** Atmosphärische Plasmabehandlungssysteme:**

Moderne Plasmasysteme arbeiten mit sorgfältig kontrollierten Gaszusammensetzungen von Argon/Sauerstoff/Stickstoff-Gemischen und liefern eine Leistungsdichte von 100-200 W/cm² bei Behandlungsgeschwindigkeiten von 0,5-2,0 m/Minute. Dieser Prozess erhöht die Oberflächenenergie auf >45 dyn/cm, ohne die Umweltgefahren der Nasschemie.

Bei der Qualitätsüberprüfung werden mehrere Analysetechniken eingesetzt:

- Kontaktwinkelmessung, die <30° für eine ausreichende Benetzung erfordert

- Dyne-Tintentest bestätigt >42 dyn/cm Oberflächenenergie

- XPS-Analyse zur Überprüfung von Änderungen der Oberflächenchemie

- AFM-Messung mit einer Oberflächenrauheit von Ra 0,5-1,0 μm

Direktmetallisierung: Die Zukunft der Kupferabscheidung

Neue leitfähige Polymertechnologien eliminieren traditionelles chemisches Kupfer und bieten eine überlegene Leistung für Hochfrequenzanwendungen.

Der dreistufige Direktmetallisierungsprozess:

Konditionierungsphase (2-3 Minuten): Milde alkalische Lösung modifiziert die Oberflächenladung bei 40-45 °C und bereitet das Substrat auf die Polymerhaftung vor.

Polymerabscheidung (3-5 Minuten): Das leitfähige Polymer bildet eine 40-60-nm-Schicht mit einem Schichtwiderstand von <1000 Ω/Quadrat und bildet die leitfähige Keimschicht für die anschließende Beschichtung.

Galvanisierung (sofort): Die direkte Kupferbeschichtung beginnt bei 1-2 ASF und steigert sich im Laufe von 10 Minuten auf 20 ASF, um eine optimale Kornstruktur zu erzielen.

Diese Technologie eliminiert magnetische Partikel, die die Hochfrequenzleistung beeinträchtigen können, bietet eine gleichmäßige Abdeckung in Durchkontaktierungen mit hohem Aspektverhältnis, reduziert die Verarbeitungszeit um 40 % und erfüllt strenge Umweltvorschriften.

Hervorragende Fertigung mit kontrollierter Impedanz

Echtzeit-Impedanzüberwachung und -steuerung

In der modernen Fertigung sind Inline-Impedanzmesssysteme integriert, die eine sofortige Prozessrückmeldung liefern und Echtzeitanpassungen ermöglichen, um die Spezifikationen einzuhalten.

Automatisierte Testsystemarchitektur:

Das System integriert TDR-Einheiten mit einer Anstiegszeit von 35 ps und einer Auflösung von 0,1 Ω, robotergestützte Taststationen mit einer Positioniergenauigkeit von ±12 μm, umfassende Datenbanksysteme für die Erstellung von SPC-Diagrammen und Feedback-Algorithmen für die automatische Prozessanpassung.

Prozessablauf mit Inline-Prüfung:

Jedes Panel gelangt in die Prüfstation, wo das Barcode-Scannen das jeweilige Design identifiziert. Die Datenbank fragt entsprechende Testparameter ab und lädt das entsprechende Programm. Automatisierte Sonden kontaktieren bestimmte Prüfpunkte und führen TDR-Messungen innerhalb von Sekunden durch. Die Ergebnisse aktualisieren die Regelkarten sofort und lösen Prozessanpassungen aus, wenn sich die Messungen den Eingriffsgrenzen nähern.

Intelligente Prozesskompensation

Ausgeklügelte Algorithmen prognostizieren und kompensieren Prozessschwankungen und sorgen so für eine gleichbleibende Impedanz über alle Produktionsläufe hinweg.

Beispiel für die Ätzfaktorkompensation:

Für eine angestrebte Leiterbahnbreite von 0,381 mm (15 mil) mit einem gemessenen Ätzfaktor von 2,5:1 und einer Kupferdicke von 35 μm:

- Breite der Basis: 0,381 mm

- Ätzkompensation: 2 × 35μm × 0,8 = 0,056 mm

- Einstellung des Kunstwerks: 0,381 + 0,056 = 0,437 mm

- Erreichte Breite: 0,381 mm ±0,025 mm

Das System unterhält eine historische Datenbank mit über 10.000 Messungen und nutzt maschinelles Lernen, um optimale Kompensationswerte basierend auf den aktuellen chemischen Bedingungen, der Kupferdicke und den Substrateigenschaften vorherzusagen.

Qualitätssicherung durch fortschrittliche Messtechnik

Revolution der automatisierten optischen 3D-Inspektion

AOI-Systeme der neuesten Generation bieten eine umfassende Dimensionsprüfung mit beispielloser Genauigkeit:

Systemfunktionen:

- Auflösung: 0,5 μm in der X/Y-Achse, 0,1 μm in der Z-Achse

- Sichtfeld: 50 mm × 50 mm pro Aufnahme

- Messgeschwindigkeit: 100 cm²/Sekunde Durchsatz

- Datendichte: >10 Mio. Messpunkte pro Panel

Diese Systeme messen die Breite/den Abstand von Leiterbahnen mit einer Genauigkeit von ±1 μm, führen eine berührungslose Kupferdickenmessung durch, erkennen die Lötmaskenregistrierung innerhalb von ±5 μm und berechnen Oberflächenrauheitsparameter (Ra, Rz) für die Analyse der Signalintegrität.

Umfassende elektrische Prüfprotokolle

Integration von Netzwerkanalysatoren für HF-Verifizierung:

Die Produktionstests gehen über die herkömmlichen Durchgangs- und Isolationsprüfungen hinaus und umfassen eine vollständige Charakterisierung der S-Parameter:

- Frequenzbereich: Abdeckung von 10 MHz bis 40 GHz

- Kalibrierung: SOLT-Methodik mit Verifizierungsstandards

- Teststrukturen: Dedizierte Coupons für Dämpfung und Impedanz

- Datenanalyse: Automatische Pass/Fail-Bestimmung mit detailliertem Reporting

Umweltstresstests:

Qualifizierungsprotokolle belegen die Leistung unter extremen Bedingungen:

- Temperaturwechsel: -55 °C bis +125 °C, mindestens 500 Zyklen

- Feuchtigkeitsbeständigkeit: 85 °C/85 % relative Luftfeuchtigkeit für 1000 Stunden

- Temperaturschock: 288 °C Lötschwimmer für 10 Sekunden

- Vibrationsprüfung: MIL-STD-810G-Konformität

Exzellente Fertigung für spezialisierte Anwendungen

Anforderungen an die 5G-Infrastruktur

Die Herstellung von 5G-Leiterplatten erfordert außergewöhnliche Präzision sowohl für Sub-6-GHz- als auch für mmWave-Frequenzbänder:

Sub-6 GHz Spezifikationen:

- Impedanzkontrolle: ±3% Toleranz

- Verlust-Tangente: <0,005 bei Betriebsfrequenz

- Länge des Stichs: maximal <1 mm

- Schicht-zu-Schicht-Registrierung: ±50μm

mmWave-Band-Herausforderungen (24-40 GHz):

- Oberflächenrauheit: <1μm Rz

- Impedanzkontrolle: ±2% Toleranz

- Über Stummelbeseitigung: obligatorisches Hinterbohren

- Gleichmäßigkeit der Kupferdicke: ±10 % maximale Abweichung

Herstellung von Radar für die Automobilindustrie

77-GHz-Automotive-Radarsysteme stellen einzigartige Herausforderungen an die Fertigung:

Kritische Anforderungen:

- Materialstabilität: Betrieb von -40 °C bis +150 °C

- Vibrationsfestigkeit: Konformität mit IATF 16949

- Langfristige Zuverlässigkeit: 15 Jahre Lebensdauer

- Kostenoptimierung: Produktionsfähigkeit in großen Stückzahlen

Fertigungsprozesse müssen diesen Anforderungen gerecht werden und gleichzeitig strengere elektrische Leistungsspezifikationen einhalten als bei herkömmlichen HF-Anwendungen.

Umweltkonformität und Nachhaltigkeit

Initiativen für eine umweltfreundliche Fertigung

Bei der modernen Herstellung von Hochfrequenz-Leiterplatten wird zunehmend die Verantwortung für die Umwelt in den Vordergrund gerückt:

Strategien zur Abfallreduzierung:

- Geschlossener Wasserkreislauf: 95 % Wasserwiederverwendung

- Kupferrückgewinnung: Elektrogewinnung aus Ätzlösungen

- PTFE-Recycling: Thermische Depolymerisation und Wiederverwendung

- Energieoptimierung: Wärmerückgewinnung aus Kaschierpressen

Chemisches Management:

- Bleifreie HASL-Implementierung für RoHS-Konformität

- Eliminierung von PFOS/PFOA-Verbindungen

- Reduzierter Chemikalienverbrauch durch Prozessoptimierung

- Null-Ausstoß-Ziele für Gefahrstoffe

Warum sollten Sie sich für HILPCB für die Herstellung von Hochfrequenz-Leiterplatten entscheiden?

HILPCB kombiniert jahrzehntelange Erfahrung in der HF-Fertigung mit modernster Ausrüstung und umfassenden Qualitätssystemen:

Fertigungskapazitäten:

- PTFE-Verarbeitung mit speziellen Laminieranlagen

- Laserbohren für die HDI-Microvia-Technologie

- Kontrollierte Impedanz mit einer Toleranz von ±3 %

- Hinterbohren mit ±25μm Tiefengenauigkeit

- Sequentielle Laminierung für komplexe Multilayer

Qualitätszertifizierungen:

- Qualitätsmanagement nach ISO 9001:2015

- IPC-A-600 Klasse 3 Verarbeitung

- AS9100D Qualifikation für die Luft- und Raumfahrt

- IATF 16949 Zertifizierung für die Automobilindustrie

Technischer Support:

- DFM-Analyse und -Optimierung

- Anleitung zur Materialauswahl

- Unterstützung bei der Entwicklung von Stackups

- Impedanzmodellierung und -vorhersage