Einleitung

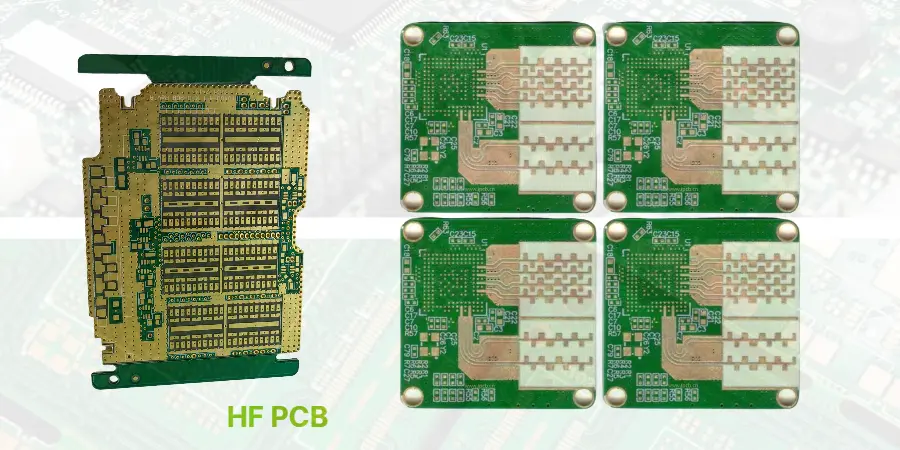

Hochfrequenz-Leiterplatten (HF-Leiterplatten) treiben die fortschrittlichsten Technologien von heute an – von 5G-Kommunikation und Automotive-Radar bis hin zu Luft- und Raumfahrtsystemen und High-Speed-Computing. Da Geräte über herkömmliche Frequenzgrenzen hinausgehen, wird das Verständnis von HF-Leiterplattenmaterialien, Designprinzipien, Herstellungsprozessen und Zuverlässigkeitstests sowohl für Ingenieure als auch für Entscheidungsträger unerlässlich.

Dieser Leitfaden kombiniert tiefe technische Einblicke mit praktischen Implementierungsstrategien und deckt die 20 Schlüsselthemen ab, die für den Erfolg von HF-Leiterplatten unerlässlich sind. Es richtet sich sowohl an Ingenieure, die technisches Wissen suchen, als auch an Entscheidungsträger, die bereit sind, Hochleistungsplatinen zu beschaffen.

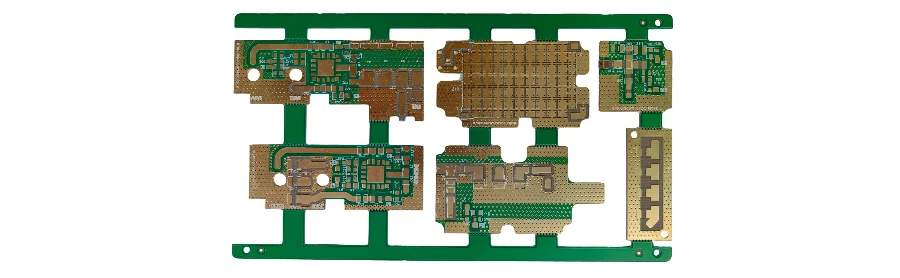

1. Material- und Schichtaufbau für Hochfrequenz-Leiterplatten

Hochfrequenz-Leiterplattenmaterialien

Die Auswahl der richtigen Hochfrequenz-Leiterplattenmaterialien ist die Grundlage für die Leistung. Der Standard-FR-4 hat aufgrund der hohen Verluste Probleme mit über 1 GHz. Zu den Alternativen gehören:

- Rogers RO4000 / RO3000 Serie – Stabile Dielektrizitätskonstante, geringe Verlusttangense.

- PTFE-basierte Laminate – Hervorragende Signalübertragung, erfordern jedoch eine spezielle Verarbeitung.

- Keramikgefüllte Komposite – Niedriger Dk, hohe mechanische Stabilität.

Eine niedrige Dielektrizitätskonstante (Dk) und ein niedriger Verlustfaktor (Df) minimieren Signalverzögerungen und -verluste, was sich direkt auf die Signalintegrität auswirkt.

Hochfrequenz-PCB-Layer-Aufbau

Der HF-PCB-Layer-Stackup steuert die Impedanz und die EMI. Ingenieure ordnen Signal-, Strom- und Erdungsschichten strategisch an:

- Signalschichten neben den Masseflächen für Impedanzstabilität.

- Hybrid-Stackups (Premium-HF-Materialien für Signalschichten, wirtschaftliche Materialien für andere), um Leistung und Kosten in Einklang zu bringen.

- Abschirmschichten zur Isolierung von Hochgeschwindigkeits-Leiterbahnen.

Das richtige Stackup-Design ist entscheidend für die Impedanzkontrolle und das Wärmemanagement von Hochfrequenz-Leiterplatten.

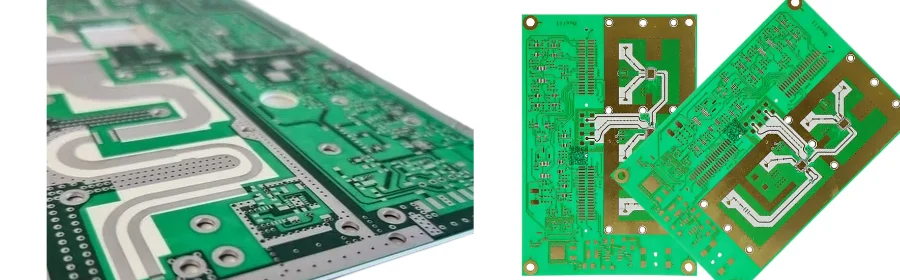

2. Designprinzipien, Impedanzkontrolle und Leistungsabgabe

Designprinzipien für Hochfrequenz-Leiterplatten

Das HF-PCB-Design behandelt jede Leiterbahn wie eine Übertragungsleitung:

- Kontrollierte Leiterbahnbreiten und -abstände zur Aufrechterhaltung der Zielimpedanz (50 Ω, 75 Ω, 100 Ω differenziell).

- Kurze, direkte Verlegung zur Reduzierung der Dämpfung.

- Vermeiden Sie rechtwinklige Biegungen, um Reflexionen zu vermeiden.

Hochfrequenz-PCB-Impedanzkontrolle

Eine enge Impedanztoleranz (±5 % oder besser) wird erreicht durch:

- Simulation (HFSS, ADS) vor der Fertigung.

- Anpassen der Leiterbahnbreite, der dielektrischen Dicke und des Kupfergewichts.

- Verwendung von Testcoupons während der Herstellung.

Hochfrequenz-PCB-Stromversorgungsdesign

Die Stromversorgung muss eine niedrige Impedanz von DC bis GHz aufrechterhalten:

- Schichtentkopplungsstrategie (Bulk- → Mid-Band-→ Kappen mit extrem niedriger Induktivität).

- Sternerdung zur Isolierung geräuschempfindlicher Schaltkreise.

- Breite Kupfergüsse für minimalen Spannungsabfall.

3. Signalintegrität und häufige Probleme

Beim Design von Hochfrequenz-Leiterplatten ist die Signalintegrität einer der kritischsten Leistungsfaktoren. Bei GHz-Frequenzen können selbst geringfügige Impedanzfehlanpassungen zu Einfüge- und Rückflussdämpfung führen, was zu Reflexionen und einer verringerten Signalleistung führt. Übersprechen zwischen benachbarten Leiterbahnen und elektromagnetische Interferenzen (EMI/RFI) von nahe gelegenen Quellen können Wellenformen weiter verzerren, Bitfehlerraten verschlechtern und Ausfälle in Hochgeschwindigkeitskommunikationssystemen verursachen. Die Aufrechterhaltung einer konstanten Impedanz, die Verwendung eines geeigneten Via-Designs und die Sicherstellung kontinuierlicher Referenzebenen sind für die Erhaltung der Signalqualität von grundlegender Bedeutung.

Wichtige Layout-Strategien zur Erhaltung der Signalintegrität:

- Ground Planes: Bieten stabile Rückwege und reduzieren die Anfälligkeit für externe Geräusche.

- Über Zaun: Schafft eine elektromagnetische Barriere, die die Kopplung zwischen Hochgeschwindigkeits-Leiterbahnen minimiert.

- Kontrollierte Leiterbahntrennung: Behält Abstandsregeln (z. B. 3W-Regel) bei, um Übersprechen beim parallelen Routing zu verhindern.

- Kantenbeschichtung und Abschirmung: Enthalten Sie hochfrequente Energie in ausgewiesenen Zonen, um die EMV-Konformität zu erfüllen.

Die Signalintegrität ist jedoch nicht nur eine Frage des Designs – sie wird auch von der realen Fertigung und Umweltfaktoren beeinflusst. Eine Verschlechterung der thermischen Leistung von 20 bis 30 % bei hohen Betriebstemperaturen kann die Dielektrizitätskonstanten verändern und die beabsichtigte Impedanz ändern. Enge Fertigungstoleranzen sind unerlässlich, um Schwankungen der Spurbreite oder des Abstands zu vermeiden, die zu Fehlanpassungen führen können. Darüber hinaus kann die Feuchtigkeitsaufnahme in bestimmten Laminaten die Verlusttangente erhöhen, HF-Schaltkreise verstimmen und die Zuverlässigkeit im Laufe der Zeit verringern, so dass die Materialauswahl und die Schutzbeschichtung ein wichtiger Bestandteil für die Aufrechterhaltung der langfristigen Leistung sind.

4. Herstellungsprozess-, Löt- und Zuverlässigkeitstests

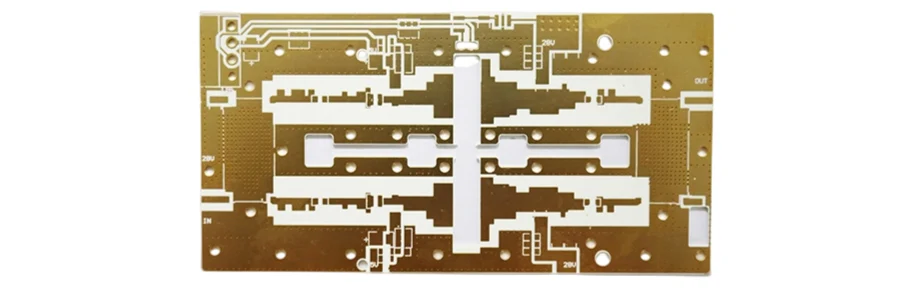

Herstellungsprozess für Hochfrequenz-Leiterplatten

Der Herstellungsprozess von Hochfrequenz-Leiterplatten erfordert aufgrund der Empfindlichkeit von Hochgeschwindigkeitssignalen gegenüber Dimensionsschwankungen und Materialinkonsistenzen eine weitaus höhere Präzision als die Standard-Leiterplattenherstellung. Jede Stufe muss enge Toleranzen einhalten, um die Signalintegrität und die kontrollierte Impedanz zu erhalten.

Zu den wichtigsten Etappen gehören:

Materialvorbereitung und -handhabung HF-Leiterplattensubstrate – insbesondere PTFE- und keramikgefüllte Laminate – sind feuchtigkeitsempfindlich und können Wasserdampf aus der Umgebung aufnehmen. Selbst eine Feuchtigkeitsaufnahme von 0,1 % kann die dielektrischen Eigenschaften beeinträchtigen und zu Phasenverschiebungen und erhöhten Verlusten bei GHz-Frequenzen führen. Die Hersteller verwenden klimatisierte Lagerräume und vorgebackene Laminate, um Feuchtigkeit vor der Verarbeitung zu vertreiben.

Schichtabbildung und Ätzen Laser Direct Imaging (LDI) wird für die Genauigkeit der feinen Linien und die präzise Registrierung zwischen den Schichten bevorzugt. Mit diesem Verfahren können Leiterbahnbreiten und -abstände von unter 50 μm erreicht werden, was für die Aufrechterhaltung der Impedanz und die Reduzierung des Übersprechens entscheidend ist. Hochfrequenzplatinen haben oft engere Ätztoleranzen, manchmal ±10 % oder besser.

Bohrungen und Via-Formation Lasergebohrte Microvias ermöglichen High-Density-Interconnects (HDI) und kürzere Signalwege zwischen den Schichten. Bei hohen Frequenzen ist die Entfernung von Via-Stichen (Back-Drilling) unerlässlich, um Signalreflexionen zu vermeiden. Gestaffelte und gestapelte Microvia-Designs werden verwendet, um die Signalintegrität und mechanische Festigkeit zu optimieren.

Beschichtung und Kupferabscheidung Die gleichmäßige Kupferdicke sorgt für eine vorhersehbare Impedanz. Pulsierungstechniken tragen dazu bei, eine gleichmäßige Kupferverteilung in Microvias und schmalen Leiterbahnen aufrechtzuerhalten und so hauteffektbedingte Verluste bei hohen Frequenzen zu reduzieren.

Laminierung und Ausrichtung Mehrschichtige HF-Leiterplatten erfordern eine präzise Lagenausrichtung (±25 μm oder besser). Das Laminieren von PTFE-Materialien erfordert oft niedrigere Temperaturen und Druckprofile, um Materialverformungen zu vermeiden.

Statistische Prozesskontrolle (SPC) Die kontinuierliche Überwachung von Impedanztestcoupons, Leiterbahnabmessungen und dielektrischer Dicke stellt sicher, dass die endgültigen Leiterplatten die Designziele erfüllen. SPC-Systeme kennzeichnen Abweichungen frühzeitig, um chargenweite Fehler zu vermeiden.

Hochfrequenz-PCB-Lötprozess

Bei der Montage von HF-Leiterplatten müssen die niedrigere Glasübergangstemperatur (Tg) und die mechanischen Eigenschaften von PTFE und anderen Hochfrequenzmaterialien berücksichtigt werden.

Wichtige Überlegungen:

- Optimierte Reflow-Profile: Allmählicher Hochlauf und kontrollierte Kühlung verhindern Verformung und Delamination. HF-Materialien können Spitzen-Reflow-Temperaturen von 10–20 °C niedriger als FR-4 erfordern, um Substratschäden zu vermeiden.

- Bleifreie Lötlegierungen: Legierungen wie SAC305 entsprechen der RoHS und bieten gleichzeitig eine gute Benetzung auf Gold-, ENIG- oder Immersionssilberoberflächen. Die Auswahl des Flussmittels ist ebenfalls entscheidend, um Rückstände zu vermeiden, die die Oberflächenimpedanz verändern könnten.

- Präzision der Komponentenplatzierung: Hochfrequenzschaltungen verwenden oft kleine, empfindliche HF-Komponenten (z. B. 0201-Kondensatoren, MMICs). Automatisierte Bestückungsautomaten mit einer Genauigkeit von ±30 μm sind unerlässlich, um eine ordnungsgemäße elektrische Leistung zu gewährleisten.

Hochfrequenz-PCB-Testmethoden und Zuverlässigkeitstests

Tests und Zuverlässigkeitsvalidierung sind ein wesentlicher Bestandteil der HF-Leiterplattenproduktion. Schon geringfügige Abweichungen können die Leistung bei GHz-Frequenzen erheblich beeinträchtigen.

Die Prüfung umfasst:

- Vector Network Analyzer (VNA): Misst S-Parameter, um Einfügedämpfung, Rückflussdämpfung und Isolierung zu bestimmen. Beispielsweise kann ein Einfügedämpfungsziel von 0,2 dB/Zoll bei 10 GHz für Radarkarten für die Luft- und Raumfahrt erforderlich sein.

- Zeitbereichsreflektometrie (TDR): Erkennt Impedanzdiskontinuitäten mit einer Auflösung von weniger als einem Millimeter und identifiziert Defekte wie Plattierungshohlräume oder Schwankungen der Leiterbahnbreite.

- Thermische Zyklen: Simuliert Temperaturschwankungen von -40 °C bis +125 °C, um mechanische Stabilität und gleichbleibende elektrische Leistung zu gewährleisten.

- Vibrationsprüfung: Besonders wichtig für Anwendungen in der Automobil- und Luft- und Raumfahrt zur Überprüfung der Lötstelle und der Zuverlässigkeit bei mechanischer Beanspruchung.

- Feuchtigkeits- und Salznebelprüfung: Bewertung der Korrosionsbeständigkeit und dielektrischen Stabilität in rauen Umgebungen.

- Nahfeld-EMI-Scanning: Kartiert abgestrahlte Emissionen und identifiziert potenzielle Kopplungspfade, um Entwicklern bei der Implementierung gezielter Verbesserungen bei Abschirmung und Erdung zu helfen.

5. Verpackungsarten und Antennenintegration

Verpackungsarten für Hochfrequenz-Leiterplatten

Popular packages:

- BGA – Hohe I/O, niedrigere Induktivität.

- QFN/LGA – Niedriges Profil, gute thermische Leistung.

- Hermetische Gehäuse für Luft- und Raumfahrt und Verteidigung.

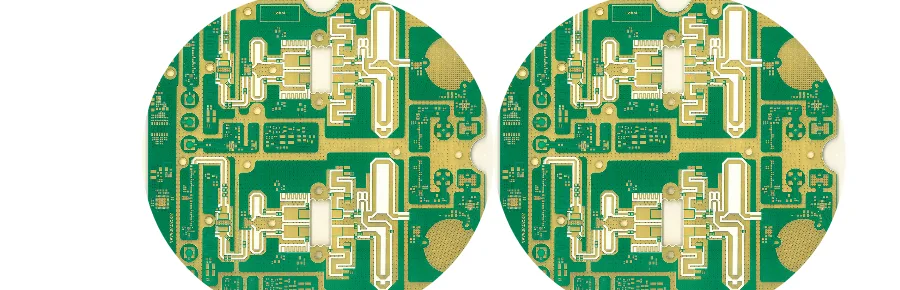

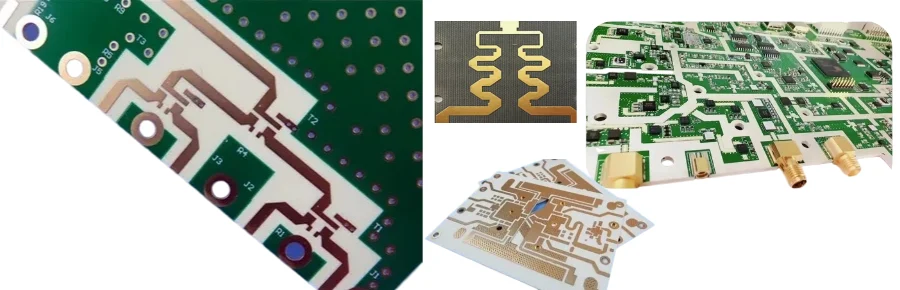

Hochfrequenz-PCB-Antennendesign

Integrierte Antennen reduzieren die Anzahl der Komponenten:

- Microstrip-Patch-Antennen für GPS/Wi-Fi.

- Dipol-/Monopolantennen für IoT-Geräte.

- Array-Antennen für Radar- und 5G-Beamforming.

6. Anwendungen: Mikrowellensysteme und HF-Schaltungen

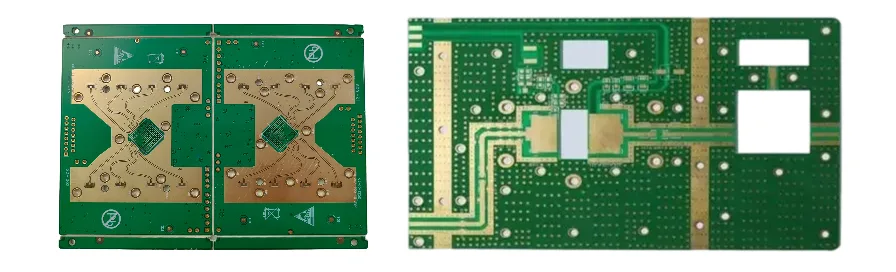

Mikrowellenanwendungen von Hochfrequenz-Leiterplatten

Hochfrequenz-Leiterplatten sind entscheidend für Mikrowellen- und Millimeterwellenanwendungen, bei denen Signalverlust, Impedanzstabilität und Phasenkontrolle von größter Bedeutung sind.

Wichtigste Anwendungsbereiche:

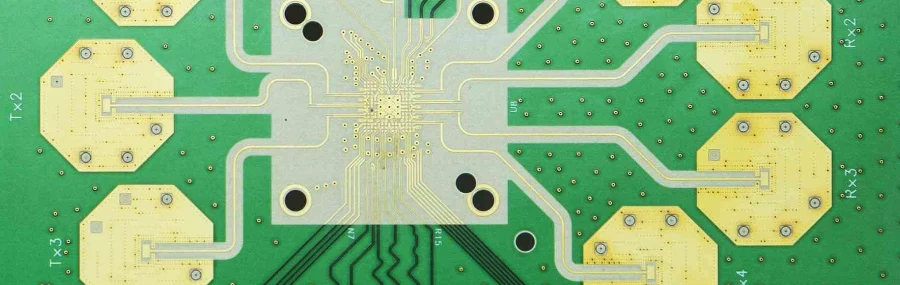

Automotive-Radar (77–81 GHz) Wird für die adaptive Geschwindigkeitsregelung, die Kollisionsvermeidung und das autonome Fahren verwendet. Diese Leiterplatten integrieren Antennenarrays, HF-Frontend-Module und Signalprozessoren auf einer kompakten Multilayer-Platine. Die Materialien müssen eine geringe Mk-Variation über die Temperatur aufweisen, um eine genaue Zielerkennung zu gewährleisten.

Luft- und Raumfahrt- und Verteidigungsradar (>100 GHz) W-Band (75–110 GHz) und höherfrequente Radare erfordern extrem verlustarmes, keramikgefülltes PTFE für die Detektion über große Entfernungen und hochauflösende Bildgebung. Solche Platten müssen auch extremen Temperaturschwankungen und Strahlenbelastung standhalten.

Satellitenkommunikation Ka-Band- (26,5–40 GHz) und Ku-Band- (12–18 GHz) Systeme basieren auf HF-Leiterplatten für verlustarme Einspeisenetzwerke, Beamforming-Schaltungen und HF-Leistungsverstärker. Ein phasenangepasstes Routing über große Plattengrößen ist häufig erforderlich, um die Strahlkohärenz zu erhalten.

Punkt-zu-Punkt-Wireless-Backhaul HF-Leiterplatten ermöglichen Mikrowellen-Backhaul-Verbindungen (6–42 GHz) mit engen Budgets für Einfügedämpfungen. High-Q-Filterstrukturen und präzise Impedanzübergänge sind direkt in das PCB-Layout integriert.

Hochfrequenz-PCB vs. HF-Schaltungsdesign

Während sich beide Bereiche mit hochfrequenten Signalen befassen, unterscheiden sich ihre Schwerpunkte:

Hochfrequenz-PCB-Design

- Befasst sich mit dem Routing von Hochgeschwindigkeitssignalen auf Platinenebene.

- Der Schwerpunkt liegt auf dem Layer-Stackup, der kontrollierten Impedanz und der Signalintegrität auf der gesamten Platine.

- Befasst sich mit der Integration von digitalen, analogen und HF-Subsystemen auf einem gemeinsamen Substrat.

HF-Schaltungsdesign

- Konzentriert sich auf die Leistung aktiver und passiver HF-Komponenten wie Verstärker, Mischer, Filter und Oszillatoren.

- Oft schmalbandig, das auf bestimmte Frequenzbereiche abzielt (z. B. 28 GHz für 5G).

- Zu den Leistungsmetriken gehören die Rauschzahl, die Ebenheit der Verstärkung und die Intermodulationsverzerrung.

Herausforderung bei der Integration: In modernen Systemen überschneiden sich HF- und HF-Leiterplattendesign. Ein 5G-Phased-Array-Antennenmodul kombiniert beispielsweise präzises HF-PCB-Routing mit HF-Schaltungsanpassungsnetzwerken. Das Erreichen einer Isolierung von >40 dB zwischen Sende- und Empfangskanälen erfordert häufig ein gemeinsames Design zwischen PCB-Layoutern und HF-Schaltungsdesignern.

7. Auswahl eines Herstellers und Optimierung der Kosten

Bei der Auswahl des richtigen Herstellers von Hochfrequenz-Leiterplatten geht es nicht nur darum, einen Anbieter mit verfügbaren Kapazitäten zu finden – es geht darum, sicherzustellen, dass er über das Know-how und die Technologie verfügt, um die anspruchsvollen Toleranzen von HF-Designs konsequent einzuhalten. Ein erfahrener Hersteller sollte sich mit der Verarbeitung von Materialien wie Rogers- oder PTFE-basierten Laminaten auskennen, in der Lage sein, Fine-Line-Routing und lasergebohrte Microvias durchzuführen und über hauseigene Impedanzprüfmöglichkeiten verfügen. Zertifizierungen wie IPC-6018-, UL- und RoHS-Konformität sind Indikatoren für Qualität und Zuverlässigkeit, während proaktiver Design-for-Manufacturing-Support (DFM) dazu beitragen kann, kostspielige Nacharbeiten zu vermeiden, bevor die Produktion überhaupt beginnt.

Die Kostenoptimierung in HF-Leiterplattenprojekten erfordert ein Gleichgewicht zwischen Leistung und Budget. Strategien wie hybride Stackups, bei denen Premium-Substrate nur auf kritischen Schichten verwendet werden, können die Materialkosten senken, ohne die Signalintegrität zu beeinträchtigen. Eine effiziente Paneelierung verbessert die Materialausbeute und hilft gleichzeitig, unnötiges Overengineering zu vermeiden, um die Produktionskosten unter Kontrolle zu halten. Die enge Zusammenarbeit mit dem Hersteller von der frühen Entwurfsphase an ermöglicht fundierte Kompromisse zwischen elektrischer Leistung, Herstellbarkeit und Gesamtprojektkosten, wodurch sowohl der technische Erfolg als auch die kommerzielle Rentabilität sichergestellt werden.

8. Normen, Zertifizierungen, Fallstudien und zukünftige Trends

Standards und Zertifizierungen für Hochfrequenz-Leiterplatten

Wichtige Normen:

- IPC-6018 für HF-Platinen.

- MIL-PRF-31032 für militärische Anwendungen.

- FCC Teil 15 / CISPR für EMI-Konformität.

Fallstudien zu Hochfrequenz-Leiterplatten

- 5G-Basisstation: 40% Verlustreduzierung durch Material und durch Optimierung.

- Automotive-Radar: Integrierte Antennenarrays senkten die Systemkosten um 30 %.

- Radar für die Luft- und Raumfahrt: keramikgefülltes PTFE für W-Band-Leistung.

Zukünftige Trends bei Hochfrequenz-Leiterplatten

- 6G- und mmWave-Anwendungen (>100 GHz).

- Embedded-Komponenten für die Miniaturisierung.

- KI-gesteuerte Layout-Optimierung.

- Nachhaltige, recycelbare Substrate.

Schlussfolgerung

Hochfrequenz-Leiterplatten sind mehr als nur Leiterplatten – sie sind das Rückgrat fortschrittlicher Kommunikations-, Radar-, Luft- und Raumfahrt- und High-Speed-Computing-Systeme. Der Erfolg in diesem Bereich erfordert fundiertes Know-how in den Bereichen Hochfrequenz-Leiterplattenmaterialien, Signalintegritätsmanagement, Impedanzkontrolle und Zuverlässigkeitsprüfung. Wenn es auf jedes Mikrometer Präzision und jeden Bruchteil eines Dezibels ankommt, kann die Zusammenarbeit mit dem richtigen Fertigungsteam den Unterschied zwischen der Erfüllung von Spezifikationen und dem Übertreffen von Erwartungen ausmachen.

Durch die Anwendung bewährter Designprinzipien, die Optimierung Ihres Stackups in Bezug auf Leistung und Kosten und die Zusammenarbeit mit einem Hersteller, der die Anforderungen von Hochfrequenzanwendungen versteht, können Sie sicherstellen, dass Ihr nächstes HF-PCB-Projekt eine hervorragende elektrische Leistung, langfristige Zuverlässigkeit und eine schnellere Markteinführung erreicht.

Wenn Sie bereit sind, Ihr Konzept für Hochfrequenz-Leiterplatten zum Leben zu erwecken – oder die Leistung eines bestehenden Designs zu verbessern – kann Ihnen unser Engineering-Team helfen. Kontaktieren Sie uns noch heute für eine kostenlose Designprüfung und ein maßgeschneidertes Fertigungsangebot und entdecken Sie, wie eine präzisionsgefertigte HF-Leiterplatte Ihrem Produkt einen messbaren Wettbewerbsvorteil verschaffen kann.