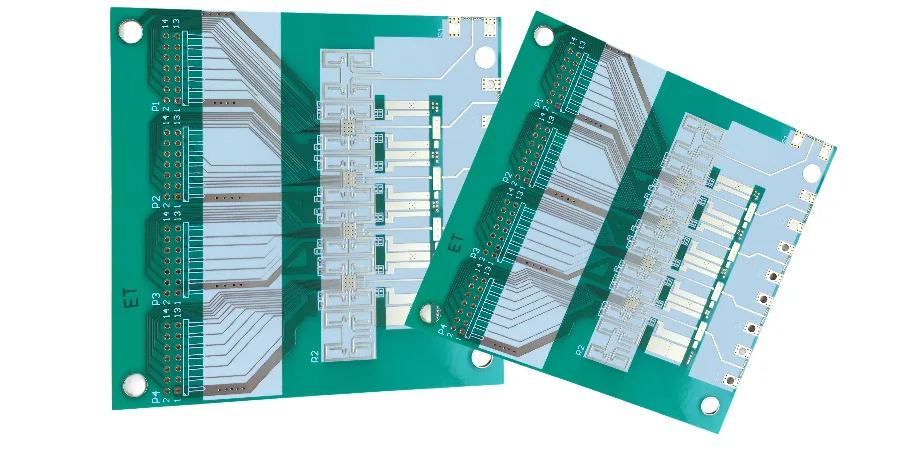

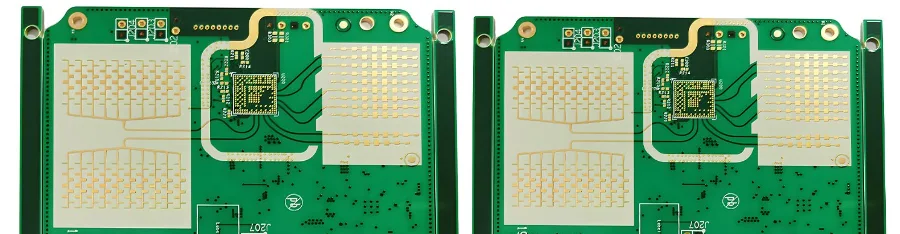

Highleap PCB Factory (HILPCB) ist spezialisiert auf die Herstellung fortschrittlicher hybrider Leiterplatten, die strategisch verschiedene Substratmaterialien innerhalb eines einzelnen PCB-Lagenaufbaus kombinieren. Unsere Hybrid-PCB-Lösungen optimieren die elektrische Leistung für Hochfrequenzsignale bei gleichzeitiger Kosteneffizienz durch selektiven Einsatz von Premium-Materialien genau dort, wo sie benötigt werden, und bieten so überlegenen Wert für Telekommunikation, Luft- und Raumfahrt sowie Hochgeschwindigkeits-Digitalanwendungen.

Fortschrittliche Materialintegration und Optimierung der elektrischen Leistung

Die hybride Leiterplattentechnologie stellt einen anspruchsvollen Ansatz zum PCB-Design dar, bei dem verschiedene dielektrische Materialien strategisch innerhalb eines einzelnen Lagenaufbaus kombiniert werden, um die elektrische Leistung zu optimieren und gleichzeitig die Kosten zu kontrollieren. Das grundlegende Prinzip beinhaltet die Verwendung von Hochleistungsmaterialien wie PTFE, Rogers oder keramikgefüllte Laminate nur in kritischen Signalpfaden, während Standard-FR-4-PCB-Materialien für Strom-, Masse- und niedriggeschwindige Digitalebenen eingesetzt werden.

Kritische Designparameter für die Materialauswahl

Die Auswahl der Materialien in Hybrid-PCBs erfordert eine sorgfältige Analyse mehrerer Parameter:

| Parameter | FR-4 (Standard) | Rogers RO4003C | Rogers RO4350B | PTFE/Teflon |

|---|---|---|---|---|

| Dielektrizitätskonstante (Dk) @ 10GHz | 4,2-4,5 | 3,38 ± 0,05 | 3,48 ± 0,05 | 2,1-2,3 |

| Verlustfaktor (Df) @ 10GHz | 0,020-0,025 | 0,0027 | 0,0037 | 0,0002-0,0008 |

| Wärmeleitfähigkeit (W/m·K) | 0,3-0,4 | 0,71 | 0,69 | 0,2-0,3 |

| CTE-Z (ppm/°C) | 70-80 | 46 | 32 | 150-200 |

| Tg (°C) | 130-180 | >280 | >280 | 327 |

| Feuchtigkeitsaufnahme (%) | 0,15-0,30 | 0,04 | 0,04 | <0,01 |

Signalintegritätsüberlegungen

Für digitale Hochgeschwindigkeitsanwendungen über 10 Gbps ermöglicht der Hybridansatz kontrollierte Impedanzleitungen mit minimalen Verlusten. Kritische Hochgeschwindigkeits-Differentialpaare werden über verlustarme Materialien (Df < 0,004) geführt, während Stromversorgungsnetze Standard-FR-4 nutzen. Dieser selektive Ansatz erhält die Signalintegrität dort, wo sie benötigt wird, und reduziert gleichzeitig die Gesamtplattenkosten um 30-50%.

Der Übergang zwischen Materialien erfordert eine sorgfältige Impedanzanpassung, um Reflexionen zu minimieren. Unsere Designrichtlinien spezifizieren:

- Allmähliche Leiterbahnbreitenübergänge über das 3-5-fache der Leiterbahnbreite

- Elimination von Via-Stubs durch Rückbohren in dicken Platten

- Angepasste dielektrische Dicke zur Aufrechterhaltung einer konsistenten Impedanz

- Masseebenen-Kontinuität über Materialgrenzen hinweg

Fortschrittliche Hybriddesigns integrieren wärmeleitfähige Materialien in bestimmten Zonen. Für Leistungsverstärkeranwendungen integrieren wir Materialien wie Arlon 92ML (Wärmeleitfähigkeit 2,0 W/m·K) oder aluminiumgestützte Substrate unter Komponenten mit hoher Wärmeabgabe, während die HF-Leistung durch sorgfältiges Stackup-Design erhalten bleibt. Dieser lokalisierte Wärmemanagement-Ansatz eliminiert die Notwendigkeit für teure thermische Durchkontaktierungen über die gesamte Platine.

Fertigungsprozesssteuerung für die Verbindung ungleicher Materialien

Die Herstellung hybrider Leiterplatten stellt einzigartige Herausforderungen bei der Verbindung von Materialien mit unterschiedlichen physikalischen und chemischen Eigenschaften dar. Unsere spezialisierten Prozesse gewährleisten eine zuverlässige Haftung bei gleichzeitiger Wahrung der Integrität jedes Materialsystems:

Materialpräparation vor der Laminierung

Verschiedene Substratmaterialien erfordern spezifische Oberflächenbehandlungen vor der Laminierung:

- PTFE-Oberflächen: Natriumätzung oder Plasmabehandlung zur Verbesserung der Haftung

- Rogers-Materialien: Kontrollierte Oxidbildung für optimale Bindung

- FR-4: Standard-Braunoxid oder alternative Oxidverfahren

- Keramikgefüllte Laminate: Spezialisierte Kopplungsmittel für Schnittstellenstabilität

Optimierte Laminierungsprofile

Jede Materialkombination erfordert ein einzigartiges Laminierungsprofil, das berücksichtigt:

- Unterschiedliche Harzflusseigenschaften (PTFE: minimaler Fluss vs. FR-4: 15-25% Fluss)

- Verschiedene Aushärtetemperaturen (FR-4: 175-185°C vs. High-Tg-Materialien: 200-220°C)

- Unterschiedliche thermische Ausdehnung während des Erhitzens (CTE-Management)

- Druckoptimierung zur Verhinderung des Zerdrückens von Materialien mit geringer Dichte

Unsere fortschrittlichen hydraulischen Pressen verfügen über:

- Unabhängige Heizzonen mit ±2°C Kontrolle

- Programmierbare Druckprofile von 200-500 PSI

- Kühlratensteuerung zur Minimierung von Stress

- In-situ-Dickenmessung zur Prozessverifizierung

Kritische Prozessparameter

Sequenzielle Aufbauprozesse für komplexe hybride Lagenaufbauten:

- Kernvorbereitung mit abgestimmten CTE-Materialien

- Erster Laminationszyklus für kompatible Materialgruppen

- Zwischenprüfung und Oberflächenvorbereitung

- Zweite Laminierung mit Übergangsprepregs

- Endpressen mit optimiertem Abkühlprofil

Die Verwendung spezialisierter Verbindungsfilme mit Zwischeneigenschaften hilft, die Lücke zwischen verschiedenen Materialien zu überbrücken und verhindert Delamination während thermischer Zyklen.

HF- und Mikrowellenleistung in Hybridstrukturen

Hybrid-PCBs überzeugen in Hochfrequenz-PCB-Anwendungen, bei denen der selektive Einsatz von verlustarmen Materialien die Leistung dramatisch verbessert:

Einfügungsverlustoptimierung

Für eine typische 77-GHz-Automobilradaranwendung:

- Signalweg durch 5 mil Rogers RO3003: 0,8 dB/Zoll Verlust

- Strom/Digital durch FR-4: Akzeptabel für DC-1 GHz Signale

- Gesamteinfügungsverlustreduzierung: 60% gegenüber komplett FR-4-Design

- Kostenersparnis: 45% gegenüber komplett Rogers-Konstruktion

Phasenstabilität und Temperaturleistung

Kritisch für Phased-Array-Antennen und Beamforming-Netzwerke:

- Temperaturkoeffizient von Dk für PTFE: 0 bis -12 ppm/°C

- FR-4-Temperaturkoeffizient: -70 bis -150 ppm/°C

- Hybridansatz erhält ±2° Phasenstabilität über -40 bis +85°C

- Selektiver Materialeinsatz in Verzögerungsleitungen und Phasenschiebern

Harmonische Kontrolle und Intermodulation

Die nichtlinearen Eigenschaften verschiedener Dielektrika beeinflussen die Harmonischenerzeugung:

- PTFE weist die geringste Degradation des Intercept-Punkts dritter Ordnung auf

- Strategische Platzierung reduziert PIM (Passive Intermodulation) um 15-20 dB

- Kritisch für Mobilfunk-Basisstationen und Satellitenkommunikationsanwendungen

Prüfung und Zuverlässigkeitsvalidierung für Hybrid-PCBs

Umfassende Tests stellen sicher, dass hybride Leiterplatten strengen Zuverlässigkeitsanforderungen entsprechen:

Material-Schnittstellentests

- Querschnittsanalyse bei 200-500-facher Vergrößerung

- Eindringfarbentests für die Erkennung von Mikrodelaminationen

- Akustische Mikroskopie (C-SAM) zur Hohlraumerkennung

- Schälstärkentests über 6 lb/Zoll gemäß IPC-TM-650

Elektrische Charakterisierung

- Vektor-Netzwerkanalysatortests bis 110 GHz

- TDR-Impedanzprofilierung mit 35ps Anstiegszeit

- Einfügungsverlustmessung nach IPC-TM-650 2.5.5.12

- Übersprechbewertung an Materialübergängen

Umweltstresstest

- Thermische Zyklen: -65°C bis +150°C, mindestens 1000 Zyklen

- HAST (Highly Accelerated Stress Test): 130°C/85% RH/96 Stunden

- Vibrationstest nach MIL-STD-883 Method 2007

- Thermischer Schock: -55°C bis +125°C, 15 Minuten Verweilzeit

Langzeit-Zuverlässigkeitsüberwachung

- Isolationswiderstand nach Feuchtigkeitsbelastung

- CAF (Conductive Anodic Filament) Widerstandstest

- Verbindungsstresstest für 2000 Stunden

- Feldausfallanalyse und Korrekturmaßnahmendatenbank

Komplette Hybrid-PCB-Fertigungslösungen

Hybride Leiterplatten sind so konzipiert, dass sie Leistung und Kosten ausbalancieren – durch selektiven Einsatz von hochwertigen Materialien wie PTFE oder Keramik nur dort, wo elektrische oder thermische Anforderungen dies erfordern, während andernorts Standardmaterialien wie FR-4 verwendet werden. Dieser strategische Ansatz ermöglicht es Ingenieuren, exzellente Signalintegrität, thermische Kontrolle und Zuverlässigkeit zu erreichen – ohne die Kosten einer kompletten Platine aus Premium-Substraten.

Bei HILPCB sind wir auf die Herstellung hybrider PCBs jeder Komplexität spezialisiert und helfen unseren Kunden, die Materialkosten um bis zu 50% zu reduzieren, ohne Funktionalität zu beeinträchtigen. Ob Ihr Design HF-Schichten, Hochspannungskerne oder thermisch verbesserte Zonen integriert, wir unterstützen vollständige Stack-Anpassung über verschiedene Branchen hinweg, einschließlich 5G-Infrastruktur, Luft- und Raumfahrt, Automobilindustrie, Medizin und industrielle Steuerung.

Mit tiefgreifender Expertise in Materialien, Laminierungsstrategien und Mixed-Technology-Integration liefern wir komplette Hybrid-PCB-Lösungen, die auf Ihre technischen Ziele und Budgetbeschränkungen zugeschnitten sind – und sorgen so für optimale Leistung, Herstellbarkeit und Wert.

FAQ

Welche Kosteneinsparungen können Hybrid-PCBs im Vergleich zu reinen PTFE-Designs bieten?

Hybride Leiterplatten reduzieren die Materialkosten typischerweise um 40-60% im Vergleich zur Verwendung von PTFE im gesamten Lagenaufbau. Für eine 10-Lagen-Platine mit 2 HF-Lagen reichen die Materialkosteneinsparungen je nach Größe von 80-150 $ pro Panel. Zusätzliche Einsparungen ergeben sich aus der einfacheren Verarbeitung von FR-4-Lagen, wodurch die Gesamtfertigungskosten um 25-35% reduziert werden.

Wie stellen Sie eine zuverlässige Verbindung zwischen verschiedenen Materialien sicher?

Wir verwenden spezialisierte thermoplastische Verbindungsfilme wie Rogers 2929 oder Taconic FastRise™ Prepregs, die für die Haftung ungleicher Materialien entwickelt wurden. Diese Materialien weisen mittlere CTE-Werte und optimierte Flusseigenschaften auf. Kombiniert mit sequentieller Laminierung und präziser Temperaturkontrolle erreichen wir Schälstärken von über 8 lb/Zoll an Materialschnittstellen.

Was sind die Mindestbestellmengen für Hybrid-PCB-Prototypen?

Es gibt keine Mindestbestellmenge für Hybrid-PCB-Prototypen. Wir produzieren regelmäßig einzelne Prototypplatinen für Proof-of-Concept-Tests. Standardlieferzeiten betragen 10-15 Tage für Hybriddesigns, mit beschleunigtem 7-Tage-Service für einfachere Lagenaufbauten.

Können hybride Platten starre und flexible Materialien kombinieren?

Ja, Starr-Flex-PCB-Designs können hybride Materiallagenaufbauten integrieren. Beispielsweise können Rogers-Materialien in starren Abschnitten mit Polyimid-Flexschichten kombiniert werden. Kritische Überlegungen umfassen CTE-Anpassung an Übergangszonen und spezialisierte Klebstoffe, die unterschiedliche Materialeigenschaften berücksichtigen.

Wie handhaben Sie die Impedanzkontrolle an Materialübergängen?

Wir setzen 3D-elektromagnetische Feldlöser ein, um Impedanzdiskontinuitäten an Materialgrenzen zu modellieren. Designanpassungen umfassen Leiterbahnbreitenkompensation, Referenzebenenmodifikationen und allmähliche dielektrische Übergänge. Typische Impedanzkontrolle erreicht ±5% Toleranz selbst über Materialübergänge hinweg.

Welche Dateiformate akzeptieren Sie für Hybrid-PCB-Designs?

Wir akzeptieren alle standardmäßigen CAD-Formate, einschließlich Gerber RS-274X, ODB++ und native Dateien von Altium, Cadence und Mentor Graphics. Unser Impedanzrechner hilft bei der Überprüfung der kontrollierten Impedanzanforderungen für verschiedene Materialkombinationen. Stellen Sie detaillierte Lagenaufbauzeichnungen zur Verfügung, die die Materialplatzierung für optimale Angebotsgenauigkeit spezifizieren.