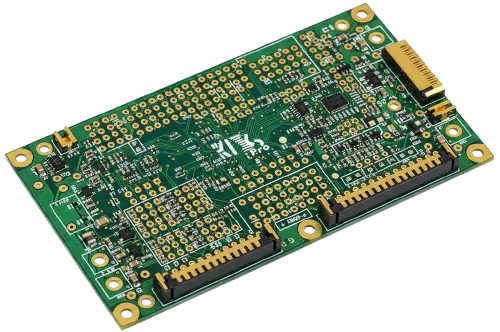

High-Tg PCB-Herstellung | 170–200 °C (einhundertsiebzig bis zweihundert) Thermische Zuverlässigkeit | Automobil- und Leistungselektronik

High-Tg PCB-Lieferant für anspruchsvolle Umgebungen: Tg 170–200 °C (einhundertsiebzig bis zweihundert), niedriger Z-Axis-CTE, bleifreie Reflow-Beständigkeit (drei Zyklen bei 260 °C) und validierte thermische Zyklen von −40 bis +125 °C (minus vierzig bis plus einhundertfünfundzwanzig). IATF 16949 und ISO 13485 fähig mit vollständiger Rückverfolgbarkeit.

Glasübergangstemperatur und thermomechanische Stabilität

Materialwissenschaft für dauerhaften HochtemperaturbetriebHoch-Tg-Leiterplatten werden ausgewählt, wenn die Betriebsbedingungen die Grenzen von Standard-FR-4-Leiterplatten überschreiten – typischerweise kontinuierliche Betriebstemperaturen über ~130 °C (etwa einhundertdreißig Grad Celsius) oder mehrere bleifreie Reflow-Zyklen. Die Glasübergangstemperatur (Tg) definiert den Punkt, an dem das Harz von einem glasartigen in einen gummiartigen Zustand übergeht; eine Erhöhung der Tg von ~130–140 °C auf 170–180 °C (einhundertsiebzig bis einhundertachtzig Grad Celsius) erweitert das sichere thermische Fenster, bevor eine signifikante Z-Achsen-Ausdehnung und Delaminierungsgefahr auftritt.

Unterhalb der Tg beträgt der thermische Ausdehnungskoeffizient (CTE) in der Z-Achse typischerweise 50–70 ppm/°C (fünfzig bis siebzig Teile pro Million pro Grad Celsius), oberhalb der Tg kann er jedoch auf ~220–300 ppm/°C (etwa zweihundertzwanzig bis dreihundert) ansteigen, was zu Spannungen in den Durchkontaktierungen und potenziellen Rissen während des Reflows oder im Feldbetrieb führt. Unsere thermischen Qualifizierungsprotokolle umfassen −40 ↔ +125 °C (minus vierzig bis plus einhundertfünfundzwanzig Grad Celsius) Zyklen und Querschnittsprüfungen, um latente Fehler frühzeitig zu erkennen. Für gemischte RF- oder Hochgeschwindigkeitsanforderungen bei erhöhten Temperaturen sollten Hochfrequenz-Leiterplatten mit verlustarmen Harzsystemen in Betracht gezogen werden.

Kritisches Risiko: Übermäßige Z-Achsen-Ausdehnung oder Harzabbau oberhalb der Tg kann zu Durchkontaktierungsermüdung, Pad-Abhebung oder CAF-Bildung (leitende anodische Filamente) führen – insbesondere während mehrerer Reflow-Durchläufe oder thermischer Schocks. Materialien mit nicht abgestimmtem CTE über die Schichten hinweg können unter hoher Luftfeuchtigkeit oder Leistungszyklen interlaminare Spannungen und Delaminierung verursachen.

Unsere Lösung: Wir setzen IPC-6012 Klasse 3 und thermische Zuverlässigkeitstests ein, um Hoch-Tg-Harzsysteme zu qualifizieren. Durch TMA (Thermo-Mechanische Analyse) und DSC-Validierung stellen wir eine Tg-Stabilität von ±5 °C (plus/minus fünf Grad Celsius) über alle Chargen sicher. Kontrollierte Presslamination, Harzflusssimulation und Df/Tg-Abwägungen führen zu optimierter Leistung für anspruchsvolle Automotive-, Luft- und Raumfahrt- sowie Leistungselektronikanwendungen. Für extreme Zuverlässigkeit und Wärmemanagement sollten Keramik-Leiterplatten oder Hochthermische Leiterplatten geprüft werden.

- Typische Tg 170–180 °C mit Optionen ≥200 °C (größer oder gleich zweihundert)

- Z-Achsen-CTE unterhalb der Tg niedrig gehalten: 50–70 ppm/°C (fünfzig bis siebzig)

- Bleifrei kompatibel: 3× 260 °C (drei Zyklen bei zweihundertsechzig Grad Celsius)

- Delaminierungszeitziele: T260 >10 min, T288 >5 min (größer als zehn und größer als fünf Minuten)

- CAF-Minderung durch Harzchemie und Glasbehandlung

- Verzugskontrolle ≤0,5–0,75% (kleiner oder gleich null Komma fünf bis null Komma fünfundsiebzig Prozent)

🚀 Schnelle Angebotsanfrage

📋 Vollständige Fähigkeiten erhalten

Laminierungskontrolle und Harzflussmanagement

Prozessoptimierung für mehrlagige thermische StabilitätHoch-Tg-Prepregs zeigen einen geringeren Harzfluss als Standard-FR-4, daher passen wir die Druck-Temperatur-Profile an, um eine porenfreie Verbindung und vollständige Aushärtung zu erreichen. Typische maximale Laminierungstemperaturen erreichen 185–195 °C (einhundertfünfundachtzig bis einhundertfünfundneunzig) mit Druckbereichen von 250–450 psi (zweihundertfünfzig bis vierhundertfünfzig). Eine Feuchtigkeitsvorbehandlung bei 120–150 °C (einhundertzwanzig bis einhundertfünfzig) für 2–6 Stunden stabilisiert die dielektrischen Eigenschaften und reduziert das CAF-Risiko. Siehe unsere Mehrlagenverarbeitung Hinweise für Querschnittsprüfpunkte.

Für Designs mit hohem Gleichstrom oder Wärmeableitung kombinieren Sie Hoch-Tg-Materialien mit Schwerkupfer-PCB Ebenen, um thermische Gradienten zu steuern, während Sie die erhöhte thermische Masse während der Montage planen.

- Maßgeschneiderte Laminierungsrampen für jedes Harzsystem

- Vorbehandlung und MSL-gerechte Lagerung zur Feuchtigkeitskontrolle

- Registrierungsgenauigkeit ±75 μm (plus/minus fünfundsiebzig Mikrometer)

- Querschnittsverifizierung nach IPC-A-600

- Thermoschockvalidierung −40 bis +125 °C (minus vierzig bis plus einhundertfünfundzwanzig)

Hoch-Tg PCB Technische Spezifikationen

Entworfen für thermische Leistung und Zuverlässigkeit

| Parameter | Standardfähigkeit | Erweiterte Fähigkeit | Standard |

|---|---|---|---|

Layer Count | 2–28 Lagen (zwei bis achtundzwanzig) | 40+ Lagen (vierzig oder mehr) | IPC-2221 |

Base Materials | Hoch-Tg FR-4 (z.B. S1000-2M, IT-180A; Tg ≥170 °C — größer oder gleich einhundertsiebzig) | Polyimid, Megtron 6, RO4350B | IPC-4101 |

Glass Transition Temp (Tg) | 170–180 °C (einhundertsiebzig bis einhundertachtzig) | ≥200 °C (größer oder gleich zweihundert; bis zu 280 °C) | IPC-TM-650 2.4.25 |

Decomposition Temp (Td) | ≥340 °C (größer oder gleich dreihundertvierzig) | >360 °C (größer als dreihundertsechzig) | IPC-TM-650 2.4.24.6 |

Board Thickness | 0.6–3.2 mm (null Komma sechs bis drei Komma zwei) | 0.4–6.0 mm (null Komma vier bis sechs Komma null) | IPC-A-600 |

Copper Weight | 1–3 oz (eins bis drei Unzen) | 0.5–6 oz (null Komma fünf bis sechs; schweres Kupfer) | IPC-4562 |

Min Trace/Space | 100/100 μm (4/4 mil; einhundert mal einhundert Mikrometer) | 75/75 μm (3/3 mil; fünfundsiebzig mal fünfundsiebzig Mikrometer) | IPC-2221 |

Min Hole Size (Mechanical) | 0.20 mm (acht mils) | 0.15 mm (sechs mils) | IPC-2222 |

Max Panel Size | 571.5 × 609.6 mm | 571.5 × 1200 mm | Manufacturing capability |

Surface Finish | Bleifrei HASL, ENIG, OSP | Tauchsilber, ENEPIG, Hartgold | IPC-4552/4556 |

Quality Testing | AOI, E-Test, Impedanzprüfungen | Thermischer Schock, TMA/DSC, TDR, Röntgen | IPC-9252 |

Certifications | ISO 9001, UL, RoHS/REACH | IATF 16949, AS9100, ISO 13485 | Industry standards |

Lead Time | 5–10 Tage (fünf bis zehn) | 3–5 Tage (drei bis fünf) beschleunigt | Production schedule |

Bereit, Ihr PCB-Projekt zu starten?

Ob Sie einfache Prototypen oder komplexe Produktionsläufe benötigen, unsere fortschrittlichen Fertigungskapazitäten gewährleisten überlegene Qualität und Zuverlässigkeit. Erhalten Sie Ihr Angebot in nur 30 Minuten.

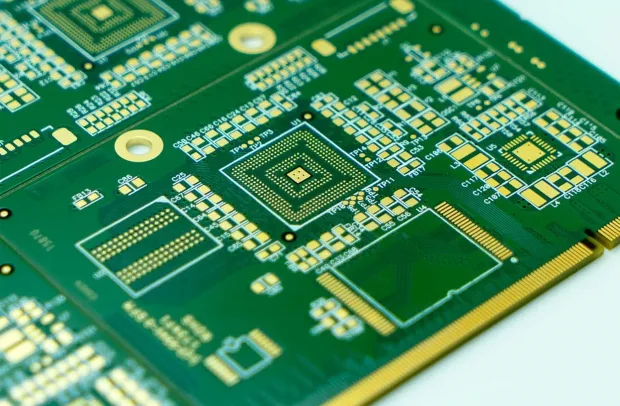

Via-Zuverlässigkeit und Z-Achsen-Ausdehnungskontrolle

Oberhalb von Tg nimmt die differentielle Ausdehnung zwischen Kupferzylindern und Dielektrikum schnell zu – typischerweise von 50–70 ppm/°C (fünfzig bis siebzig) auf ~220–300 ppm/°C (etwa zweihundertzwanzig bis dreihundert). Wir mindern das Risiko von Barrel-Rissen durch moderate Aspektverhältnisse (≤8:1, wo möglich), harzgefüllte Vias für >500 (mehr als fünfhundert) thermische Zyklen und kontrollierte Kupferumwicklung. Für dauerhaften Betrieb über ~170–180 °C (einhundertsiebzig bis einhundertachtzig) sollten Sie die Polyimid-Leiterplatten-Richtlinien und, wo Wärmeleitfähigkeit entscheidend ist, Keramik-Leiterplatten Alternativen in Betracht ziehen.

Interconnect-Stresstests (IST) erkennen marginale Verbindungen vor dem Feldeinsatz, mit Ausdauerzielen von 200–500 Zyklen (zweihundert bis fünfhundert). Mikroschnitte bestätigen eine Lochwandbeschichtung ≥20–25 μm (größer oder gleich zwanzig bis fünfundzwanzig Mikrometer). Feuchtigkeitskontrolle (<30% RH – weniger als dreißig Prozent relative Luftfeuchtigkeit) reduziert die CAF-Anfälligkeit und stabilisiert elektrische Eigenschaften.

Materialauswahlmatrix und Anwendungskompromisse

Hauptströmige High-Tg FR-4 wie S1000-2M und IT-180A bieten Tg 170–180 °C (einhundertsiebzig bis einhundertachtzig), Td ≥340 °C (größer oder gleich dreihundertvierzig) und Feuchtigkeitsaufnahme ~0,10–0,15% (etwa null Komma eins null bis null Komma eins fünf Prozent), typischerweise bei 15–30% (fünfzehn bis dreißig Prozent) höheren Kosten gegenüber Standard-FR-4. Hochfrequenz-Leiterplatten Optionen wie Megtron 6 kombinieren thermische Stabilität mit Df ≈0,002 (etwa null Komma null null zwei bei 10 GHz).

Ein Upgrade zu sehr hohem Tg (≥200 °C – größer oder gleich zweihundert) oder Polyimid ist ratsam, wenn der Dauerbetrieb 150–170 °C (einhundertfünfzig bis einhundertsiebzig) überschreitet oder die Anzahl der thermischen Zyklen die typische High-Tg-Kapazität übersteigt. Wo die Leistungsdichte dominiert, kombinieren Sie mit dickkupferigen Leiterplatten für robuste PDN. Für Automobildokumentation und PPAP-fähige Rückverfolgbarkeit siehe unsere Automobil-Leiterplatten Hinweise.

Zuverlässigkeitsprotokolle und Ausfallmodusprävention

Die Validierung umfasst thermischen Schock −40↔+125 °C (minus vierzig bis plus einhundertfünfundzwanzig) mit Übergangszeiten unter zehn Sekunden, thermisches Zyklieren mit kontrollierten Rampen, Lötbad bei 288 °C (zweihundertachtundachtzig) für zehn Sekunden und Delaminationsmetriken T260/T288/T300 (Zeit bis zur Delamination bei Temperatur). Die Akzeptanz erfordert üblicherweise <10% (weniger als zehn Prozent) Widerstandsänderung nach 500–1000 Zyklen (fünfhundert bis eintausend). Siehe unsere IPC-Klasse-3-Fertigung Anleitung für Ringüberlappung und Aushärtungsverifikation.

Statistische Prozesskontrolle misst die Beschichtungsverteilung (±20% – plus/minus zwanzig Prozent), die Registrierung (±75 μm – plus/minus fünfundsiebzig Mikrometer) und die Lochwandrauheit (Ra <3 μm – weniger als drei Mikrometer), um die Charge-zu-Charge-Konsistenz zu gewährleisten.

Anwendungsorientierte High-Tg-Implementierung

Automobil: Motorsteuergeräte und BMS im Motorraum sind Umgebungstemperaturen von 125–150 °C (einhundertfünfundzwanzig bis einhundertfünfzig) ausgesetzt und haben lange Lebensdauerziele; High-Tg steuert die Z-Ausdehnung und Via-Ermüdung.

Industrielle Energie: Antriebe und Umrichter profitieren von höherem Tg, um wiederholten thermischen Schocks und lokalen Hotspots standzuhalten.

Luftfahrt/Verteidigung: Profile von −55 bis +125 °C (minus fünfundfünfzig bis plus einhundertfünfundzwanzig) erfordern Dimensionsstabilität für kontrollierte Impedanz. Für langstreckige Hochgeschwindigkeits-Backplanes siehe unsere Backplane-PCB-Fähigkeiten.

Technische Absicherung & Zertifizierungen

Erfahrung: Volumen-High-Tg-Programme für Automobil- und Leistungselektronik mit dokumentierten Thermalschock-Tests.

Expertise: Maßgeschneiderte Laminier-/Pressprofile, Feuchtigkeitskontrolle und Via-Füllung für mehr als 500 (fünfhundert) Zyklen.

Autorität: IPC-6012 Klasse 3, IATF 16949, AS9100; prüfbereite Reiseprotokolle und Losberichte.

Vertrauenswürdigkeit: MES-Rückverfolgbarkeit von Lieferantenchargen zu serialisierten Einheiten und Testdaten; vollständige Dokumentation für PPAP/medizinische Audits.

- Steuerung: Laminierrampen, Harzflussfenster, Registrierung, Kupferverteilung

- Rückverfolgbarkeit: Serialisierung, Los-Codes, digitaler Reiseprotokoll

- Validierung: Thermischer Schock/Zyklus, T260/T288/T300, IST, Mikroschnitte

Häufig gestellte Fragen

What is the difference between Tg and Td?

When should I choose High-Tg FR-4 versus polyimide?

Does High-Tg improve heat dissipation?

How does Z-axis CTE affect via reliability?

Which finishes are recommended for High-Tg builds?

Erleben Sie Fertigungsexzellenz

Fortschrittliche Fertigungsprozesse gewährleisten, dass jede PCB den höchsten Qualitätsstandards entspricht. Erhalten Sie sofort Ihr individuelles Angebot.