Mikrowellen-PCBs arbeiten bei Frequenzen, bei denen die elektromagnetische Wellenlänge mit den physikalischen Schaltungsabmessungen vergleichbar wird. Dieser grundlegende Wandel verändert alles über das Schaltungsverhalten und zwingt Designer, traditionelle Ansätze zugunsten von verteilten Elementen-Design-Techniken aufzugeben.

Bei 10 GHz beträgt die Wellenlänge in einem typischen PCB-Substrat etwa 15 mm. Viertelwellenabschnitte werden nur 3,75 mm lang - kleiner als viele Oberflächenmontagebauteile. Dieser Skalierungseffekt bedeutet, dass jedes PCB-Merkmal Teil des elektrischen Verhaltens der Schaltung wird, nicht nur eine passive Verbindung.

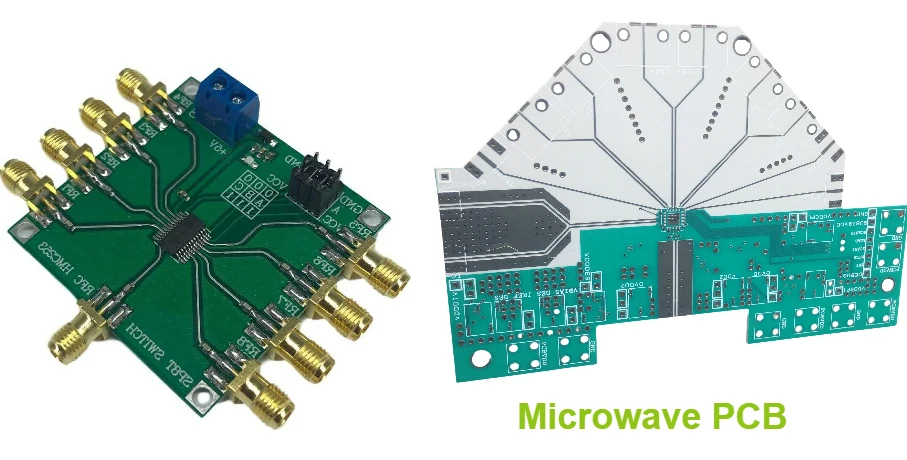

Mikrowellenfrequenzband-Anwendungen

Das Mikrowellenspektrum reicht von 1 GHz bis 30 GHz und umfasst zahlreiche kommerzielle und militärische Anwendungen.

L-Band (1-2 GHz)

S-Band (2-4 GHz)

C-Band (4-8 GHz)

X-Band (8-12 GHz)

Ku-Band (12-18 GHz)

K/Ka-Band (18-40 GHz)

Via-Resonanzen • Materialverluste

Back-Drilling-Techniken • Verlustarme Substrate

Verteilte Elemente in der Mikrowellen-PCB-Design

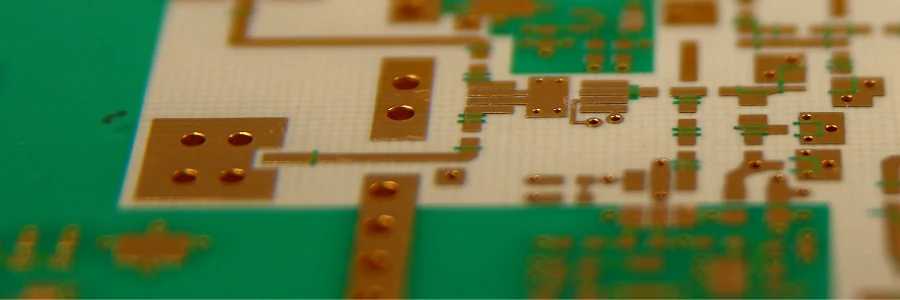

In der Mikrowellen-PCB-Design werden traditionelle konzentrierte Bauelemente unwirksam, wenn Bauteil- und Leiterbahnabmessungen der Wellenlänge nahekommen. Hier spielen verteilte Elemente eine entscheidende Rolle. Diese Elemente nutzen Übertragungsleitungseffekte, um gewünschte Schaltungsfunktionen zu erreichen. Eine Viertelwellen-Übertragungsleitung fungiert als Impedanzinverter, während Halbwellenabschnitte Impedanzen wiederholen und Achtelwellenabschnitte spezifische Phasenverschiebungen bieten, was eine optimale Leistung bei Mikrowellenfrequenzen gewährleistet.

Gekoppelte Leitungsstrukturen in der Mikrowellen-PCB-Design sind entscheidend für Leistungsteilung, Filterung und Impedanzanpassung. Durch Anpassen des Abstands zwischen Übertragungsleitungen können Ingenieure Leistungsteilungsverhältnisse und Filtereigenschaften präzise steuern. Diese Strukturen sind unerlässlich, um die in Mikrowellenanwendungen erforderlichen Hochleistungsstandards zu erreichen.

In der Mikrowellen-PCB-Design ersetzen Stub-Netzwerke traditionelle konzentrierte Induktivitäten und Kondensatoren. Ein Viertelwellen-kurzgeschlossener Stub zeigt eine unendliche Impedanz, während ein offener Stub eine Nullimpedanz bietet, was sie ideal für die Erstellung komplexer Anpassungsnetzwerke macht. Wenn Bauteil- oder Leiterbahnabmessungen ein Zehntel der Wellenlänge überschreiten, werden verteilte Designtechniken notwendig, um die Genauigkeit und hohe Leistung der Designs zu gewährleisten.

Materialauswahl für Mikrowellenanwendungen

Hochwertige Mikrowellenmaterialien

Mikrowellenanwendungen erfordern Materialien mit außergewöhnlichen elektrischen Eigenschaften und Umweltstabilität. Die Wahl des Substratmaterials entscheidet oft über Erfolg oder Misserfolg des gesamten Systems.

Ultra-niedrige Verlustmaterialien wie Rogers RT/duroid 5880 erreichen Verlustfaktoren unter 0,001 und bewahren die Signalintegrität in komplexen Schaltungsnetzwerken. Diese PTFE-basierten Materialien zeichnen sich in Präzisionsanwendungen aus, wo Signalreinheit entscheidend ist.

Temperaturstabile Materialien behalten konsistente elektrische Eigenschaften über weite Temperaturbereiche. Der Temperaturkoeffizient der Dielektrizitätskonstante (TCDk) sollte für Anwendungen mit Umgebungstemperaturschwankungen minimiert werden.

Hochleistungsmaterialien müssen signifikante HF-Leistungspegel bewältigen, ohne Durchschlag oder übermäßige Erwärmung. Wärmeleitfähigkeit wird wichtig für die Wärmeableitung von Hochleistungsverstärkerstufen, während die Durchschlagspannung die maximale Leistungsfähigkeit begrenzt.

Fertigungskompatibilität beeinflusst sowohl Kosten als auch Ausbeute. Materialien, die mit standardmäßigen PCB-Verarbeitungstechniken kompatibel sind, verursachen geringere Herstellungskosten und erreichen höhere Ausbeuten als exotische Materialien, die spezielle Handhabungsverfahren erfordern.

Der Materialauswahlprozess erfordert eine Balance zwischen elektrischer Leistung, Umweltanforderungen, Fertigungskompatibilität und Kostenbeschränkungen. Premiummaterialien rechtfertigen ihre Kosten in leistungskritischen Anwendungen, während kostenoptimierte Materialien in weniger anspruchsvollen Anwendungen gut geeignet sind.

Leistungsmanagement und thermisches Design

Mikrowellenschaltungen konzentrieren oft erhebliche Leistung auf kleinen Flächen, was thermische Management-Herausforderungen schafft, die sowohl Leistung als auch Zuverlässigkeit beeinflussen können. Effektives thermisches Design wird für stabilen Betrieb wesentlich.

Thermisches Management von Leistungsverstärkern erfordert sorgfältige Beachtung der Wärmeableitungspfade. Hochleistungs-GaN-Verstärker können mehrere Watt pro Quadratmillimeter erzeugen und erfordern effiziente Wärmeverteilung und externe Kühlung. Thermische Durchkontaktierungen unter Leistungsbauteilen bieten Leitpfade zu Wärmeverteilungsschichten oder externen Kühlkörpern.

Temperatureinflüsse auf HF-Leistung können erheblich sein. Änderungen der Dielektrizitätskonstante mit der Temperatur beeinflussen Resonanzfrequenzen und Impedanzanpassung. Aktive Bauteile zeigen temperaturabhängige Verstärkungs- und Effizienzcharakteristiken, die im Systemdesign berücksichtigt werden müssen.

Thermische Zykluszuverlässigkeit belastet Lötstellen und Materialgrenzflächen durch wiederholte Ausdehnungs- und Kontraktionszyklen. Unterschiedliche Materialien dehnen sich unterschiedlich aus, was mechanische Spannungen erzeugt, die im Laufe der Zeit zu Ausfällen führen können.

Designtechniken für thermisches Management umfassen strategische Bauteilplatzierung, thermische Via-Arrays und Kupfer-Wärmeverteilungsbereiche. Leistungsbauteile sollten für optimale Wärmeableitung positioniert werden, während HF-Leistungsanforderungen erfüllt werden. Die Integration des Wärmemanagements in den RF-PCB-Design von Anfang an verhindert Leistungsprobleme und Zuverlässigkeitsprobleme.

Fertigungs- und Testüberlegungen

Mikrowellen-PCBs bringen Fertigungstoleranzen und Testfähigkeiten an ihre Grenzen. Erfolg erfordert verbesserte Prozesskontrollen und spezielle Messgeräte.

Maßhaltigkeit wird kritisch, wenn Schaltungsabmessungen Wellenlängenskalen erreichen. Leiterbahnbreitenvariationen, die bei niedrigeren Frequenzen unbedeutend wären, können bei Mikrowellenfrequenzen signifikante Impedanzänderungen verursachen.

Via-Verarbeitung erfordert besondere Aufmerksamkeit für Aspektverhältnisse, Plattierungsgleichmäßigkeit und Stumpfentfernung. Rückbohren eliminiert resonante Stümpfe, die sonst bei bestimmten Frequenzen Leistungsanomalien verursachen würden.

Oberflächenauswahl beeinflusst sowohl elektrische Leistung als auch Zuverlässigkeit. Glatte, gleichmäßige Oberflächen minimieren Skin-Effekt-Verluste und bieten zuverlässige Lötflächen für Mikrowellenkomponenten.

Testherausforderungen ergeben sich aus der Schwierigkeit genauer Messungen bei Mikrowellenfrequenzen. Sondenpositionierung, Kalibrierungsstabilität und Messunsicherheit werden zu wichtigen Faktoren in der Produktionstestung.

Umfassende Validierung erfordert spezielle Testgeräte und -techniken, die speziell für Mikrowellenanwendungen entwickelt wurden, wie in unserem RF-PCB-Test Leitfaden beschrieben.

Bereit für Ihre anspruchsvollsten Mikrowellen-Designanforderungen? Unsere Mikrowellenspezialisten kombinieren tiefes theoretisches Wissen mit praktischer Fertigungserfahrung, um produktionsfähige Lösungen zu liefern.

Mikrowellen-PCB-Expertise

Fortschrittliches Design und Fertigung für 1-30 GHz Anwendungen

Starten Sie Ihr ProjektExpertenleistungen: RF-PCB-Impedanzkontrolle | Hochfrequenz-Leiterplatte | RF-PCB-Fertigung