RF PCB-Design erfordert einen grundlegend anderen Ansatz im Vergleich zu traditionellen digitalen Schaltungen. Bei Frequenzen über 1 GHz wird jede Leiterbahn zu einer Übertragungsleitung, und konventionelle Designregeln gelten nicht mehr. Bei Highleap PCB Factory haben wir unsere RF-Designmethodik über 15+ Jahre verfeinert, um Ingenieure bei der Bewältigung der Komplexitäten hochfrequenter Schaltungsimplementierungen zu unterstützen.

Der Unterschied zwischen Erfolg und Misserfolg im RF-Design liegt oft im Verständnis des Verhaltens elektromagnetischer Felder bei hohen Frequenzen. Signalwellenlängen werden mit PCB-Abmessungen vergleichbar, wodurch jede Designentscheidung kritisch für die Leistung wird.

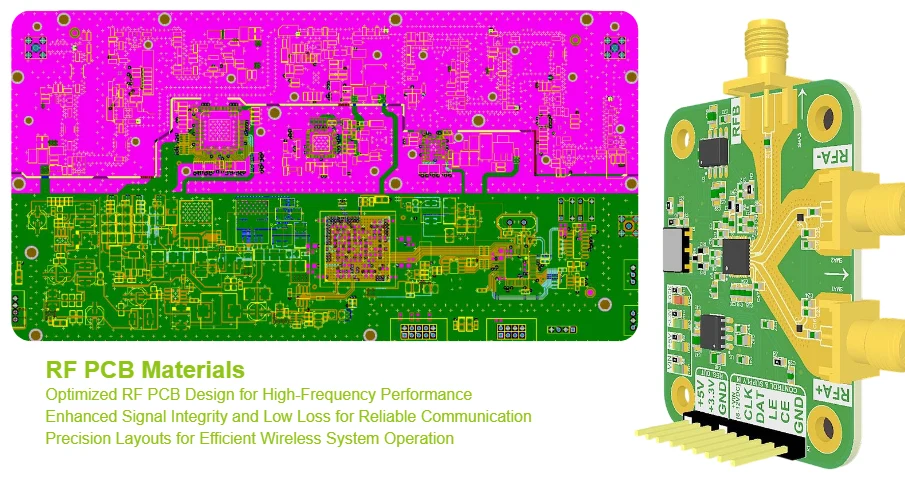

Grundlagen des RF-Designs verstehen

Das Verhalten von RF-Schaltungen ändert sich dramatisch mit steigender Frequenz. Bei 1 GHz beträgt die Wellenlänge in FR4 etwa 100mm – bei sorgfältigem Design noch handhabbar. Aber bei 10 GHz schrumpft diese Wellenlänge auf nur 15mm, wodurch Viertelwellenabschnitte nur 3,75mm lang sind.

Dieser Skalierungseffekt bedeutet, dass traditionelle PCB-Merkmale wie Durchkontaktierungen, Biegungen und Bauteilpads signifikante elektromagnetische Diskontinuitäten erzeugen. Was bei Gleichstrom als einfache Verbindung erscheint, wird bei RF-Frequenzen zu einem komplexen Impedanztransformator.

Wichtige RF-Phänomene:

- Skin-Effekt: Strom konzentriert sich an Leiteroberflächen, erhöht Widerstand

- Dielektrische Verluste: PCB-Materialien absorbieren RF-Energie, dämpfen Signale

- Elektromagnetische Kopplung: Benachbarte Leiterbahnen interagieren durch elektrische und magnetische Felder

- Ground Bounce: Hochfrequente Ströme erzeugen Spannungsschwankungen auf Masseebenen

Die Lösung besteht darin, jede PCB-Leiterbahn als kontrollierte Übertragungsleitung mit sorgfältig gesteuerter charakteristischer Impedanz zu behandeln, typischerweise 50 Ohm für Single-Ended-Signale oder 100 Ohm für Differenzialpaare.

Kritische Layout-Techniken für RF-Erfolg

RF-Layout-Prioritäten

Signalintegrität

Kontrollierte Impedanz im gesamten Signalpfad für minimale Reflexionen und optimale Leistung.

Masse-Management

Kontinuierliche Rückführpfade für RF-Ströme etablieren, um Signalverschlechterung und Rauschen zu vermeiden.

EMI-Kontrolle

Strategien zur Minimierung elektromagnetischer Störungen implementieren, um eine zuverlässige Signalqualität zu gewährleisten.

Wärmemanagement

Effektive Wärmeableitung durch geeignete Bauteilplatzierung und thermische Durchkontaktierungen sicherstellen, um Überhitzung zu vermeiden.

Lagenstapel-Optimierung

Kritische HF-Signale auf Außenlagen positionieren für direkten Zugang zu Masseflächen, um eine präzise Feldkontrolle zu gewährleisten.

Stromverteilung

Ein niederohmiges Stromverteilungsnetz mit Kondensatoren für effektive Entkopplung und Energiespeicherung entwerfen.

HF-Layout beginnt mit intelligentem Lagenstapel-Design. Positionieren Sie Ihre kritischsten HF-Signale auf Außenlagen mit direktem Zugang zu Masseflächen. Diese Konfiguration ermöglicht die präziseste Feldkontrolle und vorhersehbarste Impedanzcharakteristik.

Wesentliche Layout-Regeln:

Leiterbahnführung: HF-Leiterbahnen so kurz wie möglich halten und sanfte Kurven statt scharfer 90-Grad-Winkel verwenden. Scharfe Knicke verursachen Impedanzunstetigkeiten, die Energie zur Quelle zurückreflektieren.

Bauteilplatzierung: Kritische HF-Bauteile so positionieren, dass Verbindungslängen minimiert werden. Ziel ist die Wahrung der Signalintegrität bei gleichzeitiger ausreichender Isolation zwischen verschiedenen Schaltungsblöcken.

Via-Strategie: Jedes Via führt parasitäre Induktivität und Kapazität ein. Verwenden Sie in kritischen Signalpfaden möglichst wenige Vias und optimieren Sie bei notwendigen Vias deren Größe sowie entfernen Sie ungenutzte Stummel durch Rückbohren.

Massenvernetzung: Regelmäßige Masse-Vias im Abstand von einer Viertelwellenlänge entlang HF-Leiterbahnen einfügen. Dies stellt sicher, dass der Rückstrompfad dem Signalpfad eng folgt und Schleifenfläche sowie elektromagnetische Strahlung minimiert.

Materialauswahlstrategie

Die Wahl des PCB-Substratmaterials beeinflusst direkt HF-Leistung, Kosten und Fertigbarkeit. Standard-FR4 eignet sich bis etwa 1 GHz, höhere Frequenzen erfordern spezialisierte HF-PCB-Materialien mit kontrollierten dielektrischen Eigenschaften. Rogers RO4350B stellt den Industriestandard für die meisten HF-Anwendungen dar und bietet ein gutes Gleichgewicht zwischen Leistung, Kosten und Herstellbarkeit. Mit einer Dielektrizitätskonstante von 3,38 und einem Verlustfaktor von 0,0037 verarbeitet es Frequenzen bis zu 77 GHz und bleibt dennoch mit Standard-PCB-Verarbeitungsgeräten kompatibel.

Für Anwendungen mit extrem geringen Verlusten bietet Rogers RO3003 eine außergewöhnliche Leistung mit einem Verlustfaktor von nur 0,0013. Dieses Material erweist sich als unverzichtbar für Präzisionsoszillatoren, rauscharme Verstärker und Messgeräte, bei denen die Signalreinheit von größter Bedeutung ist.

Die Kostenoptimierung wird in der Serienfertigung entscheidend. Anstatt teure HF-Materialien für die gesamte Leiterplatte zu verwenden, sollte ein Hybridansatz in Betracht gezogen werden. Verwenden Sie Premiummaterialien nur für kritische HF-Schichten, während Standardmaterialien für Strom-, Masse- und digitale Steuerschichten eingesetzt werden. Diese Strategie kann die Materialkosten um 40-60% senken, ohne die HF-Leistung zu beeinträchtigen.

Implementierung der Impedanzkontrolle

Kontrollierte Impedanz bildet das Rückgrat eines erfolgreichen HF-Designs. Wenn die charakteristische Impedanz mit der Systemimpedanz (typischerweise 50 Ohm) übereinstimmt, wird die maximale Leistung von der Quelle zur Last übertragen, mit minimalen Reflexionen.

Die präzise Impedanzkontrolle erfordert sorgfältige Aufmerksamkeit für die Leiterbahngeometrie, die Dielektrikumsdicke und die Fertigungstoleranzen. Moderne Feldlösungstools können die Impedanz auf 2-3% genau vorhersagen, aber Fertigungsschwankungen können diese Genauigkeit leicht überschreiten, wenn sie nicht richtig kontrolliert werden.

Kritische Parameter:

- Leiterbahnbreite: Umgekehrt proportional zur Impedanz - breitere Leiterbahnen haben niedrigere Impedanz

- Dielektrikumsdicke: Direkt proportional zur Impedanz

- Dielektrizitätskonstante: Materialien mit höherem Dk führen zu niedrigerer Impedanz

- Leiterbahndicke: Geringer Effekt, aber dickeres Kupfer erhöht die Impedanz leicht

Die Kontrolle der Fertigungstoleranzen wird entscheidend. Halten Sie die Toleranz der Leiterbahnbreite innerhalb von ±0,025 mm (±1 mil) und die Dielektrikumsdicke innerhalb von ±0,025 mm, um eine Impedanzgenauigkeit von ±5% zu erreichen. Für kritische Anwendungen mit ±3%-Toleranz müssen diese Fertigungskontrollen noch strenger sein.

Tests validieren Ihre Impedanzkontrollstrategie. Zeitbereichsreflektometrie (TDR) liefert detaillierte Impedanzprofile entlang der Leiterbahnlängen, während Netzwerkanalysatormessungen die Leistung über den Frequenzbereich bestätigen. Unsere HF-PCB-Testdienstleistungen umfassen eine umfassende Validierung, um sicherzustellen, dass Ihre Designs den Spezifikationen entsprechen.

Stromverteilung und EMI-Management

HF-Schaltungen erzeugen und reagieren auf elektromagnetische Felder, was die EMI-Kontrolle für einen zuverlässigen Betrieb unerlässlich macht. Schlechtes EMI-Design kann zu Oszillationen, Desensibilisierung und störenden Emissionen führen, die gegen regulatorische Anforderungen verstoßen. Stromversorgungsnetz (PDN)-Design beginnt mit niederimpedanter Stromversorgung. Verwenden Sie dedizierte Stromversorgungsebenen mit mehreren Entkopplungskondensatoren für verschiedene Frequenzbereiche. Platzieren Sie kleine Keramikkondensatoren (10pF bis 100pF) nahe den Stromanschlüssen von RF-ICs für Hochfrequenzentkopplung und größere Kondensatoren (1µF bis 10µF) für Mittelfrequenz-Energiespeicherung.

Masseebenenmanagement ist entscheidend. Halten Sie durchgehende Masseebenen ohne Unterbrechungen unter RF-Leitungen. Bei unvermeidbaren Unterbrechungen überbrücken Sie diese mit mehreren Durchkontaktierungen als alternative Rückstrompfade.

Isolationstechniken verhindern unerwünschte Kopplung zwischen Schaltungsblöcken. Verwenden Sie geerdete Schutzleiter zur Trennung empfindlicher Analogschaltungen von digitalen Schaltbereichen. Für extreme Isolationsanforderungen kommen geerdete Metallgehäuse infrage.

Physische Trennung hilft ebenfalls. Halten Sie mindestens dreifache Leiterbahnbreite zwischen parallelen RF-Leitungen zur Minimierung von Übersprechen. Bei Differenzialsignalen halten Sie den Paarabstand eng (typisch 1-2 Leiterbahnbreiten), um die Kopplung innerhalb des Paares zu maximieren und mit anderen Schaltungen zu minimieren.

Test- und Validierungsprozess

Die Validierung bestätigt die gewünschte RF-Leistung unter allen Betriebsbedingungen. Dieser Prozess beginnt früh in der Entwurfsphase mit Simulationen und setzt sich bis zur Prototypenprüfung und Produktionsqualifikation fort.

Entwurfsverifizierung beginnt mit elektromagnetischen Simulationen (HFSS oder CST). Diese 3D-Simulatoren prognostizieren präzise das Verhalten komplexer RF-Strukturen inklusive Stecker, Durchkontaktierungen und Bauteilwechselwirkungen.

Prototypentests validieren Simulationsergebnisse durch Hardwaremessungen. Wichtige Parameter sind S-Parameter (Rückflussdämpfung, Einfügedämpfung, Isolierung), Impedanzverläufe und Leistungsfähigkeit.

Umweltprüfungen gewährleisten zuverlässigen Betrieb bei Temperatur-, Feuchtigkeits- und mechanischen Belastungen. RF-Eigenschaften können sich durch Materialänderungen und Wärmeausdehnung signifikant verschieben.

Für die Serienfertigung sind klare Testkriterien und Akzeptanzgrenzen erforderlich. Dokumentieren Sie alle Prüfverfahren und führen Sie statistische Prozesskontrolle zur Fertigungskonsistenz durch.

Bereit für die Umsetzung Ihrer RF-Konzepte? Unser erfahrenes RF-Design-Team begleitet Sie durch alle Phasen vom Konzept bis zur Produktionsqualifikation.

Starten Sie Ihr RF-Design-Projekt

Erhalten Sie maßgeschneiderte RF-Leiterplatten-Designberatung für Ihre Anforderungen

Angebot anfordernVerwandte Lösungen: HF-Leiterplattenherstellung | HF-Leiterplattenbestückung | Mikrowellen-Leiterplatte