Warum Highleap PCB Factory für RF PCB Fertigung wählen?

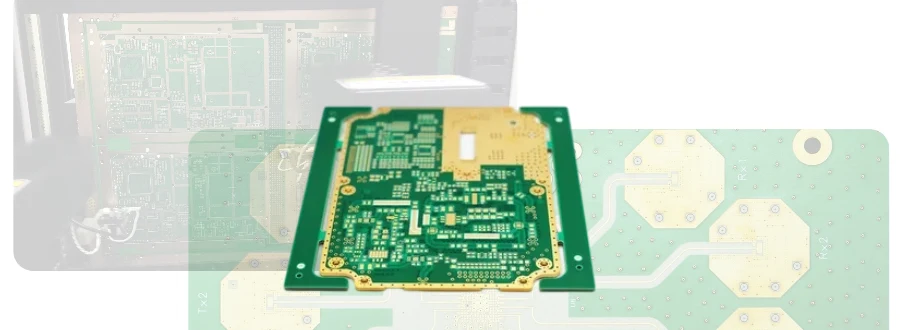

Mit über 15 Jahren Expertise in der HF- und Mikrowellen-Leiterplattenproduktion liefert Highleap PCB Factory präzisionsgefertigte Leiterplatten für anspruchsvolle drahtlose Anwendungen. Unsere modernen Fertigungskapazitäten und strengen Qualitätskontrollen gewährleisten optimale Leistung für Ihre RF-Designs – vom Prototyp bis zur Serienfertigung.

Unsere RF PCB Fertigungskapazitäten

- Frequenzen bis 77 GHz für 5G- und Radaranwendungen

- Rogers-, Taconic- und andere Hochfrequenzmaterialien

- Präzise Impedanzkontrolle (±5% Toleranz)

- Fortgeschrittene Via-Strukturen inkl. Blind-/Buried-Vias

- Umfassende HF-Tests und Validierung

- Komplette RF PCB Bestückungsdienstleistungen

RF PCB Fertigungsspezifikationen

Für anspruchsvolle HF-Anwendungen

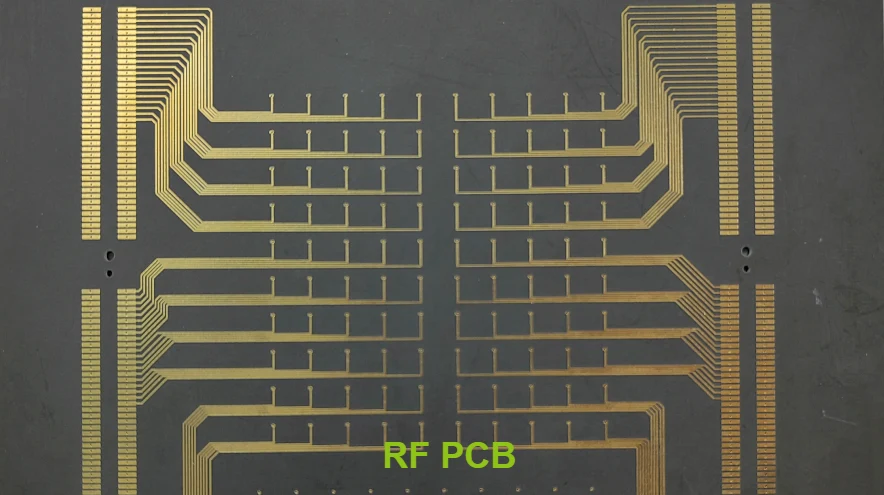

Präzise Impedanzsteuerung

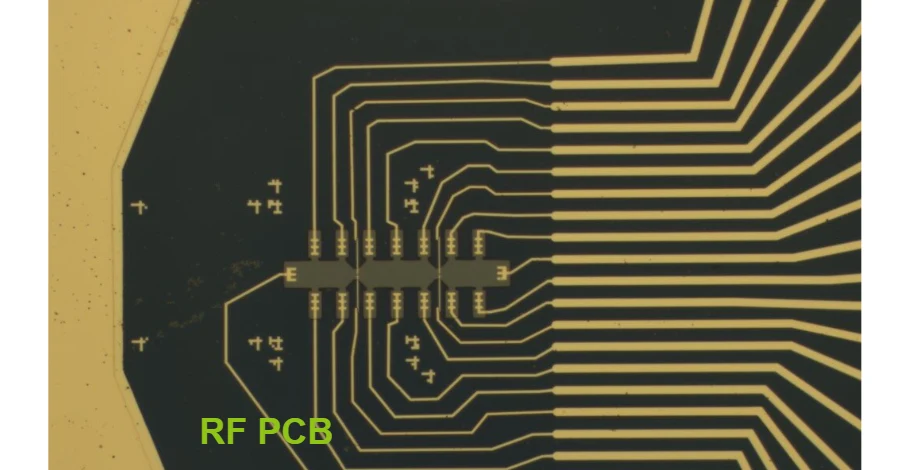

Hochpräzise HF-Leiterbahnen

Das Design von HF-Leiterplatten erfordert tiefes Verständnis sowohl des Fertigungsprozesses als auch der Faktoren, die Leistung, Kosten und Fertigbarkeit beeinflussen. Hier sind einige Best Practices zur Optimierung von RF PCB Designs, Steigerung der Produktionseffizienz und Kostensenkung.

1. Design for Manufacturability (DFM)

Die Sicherstellung, dass Ihr Design einfach herzustellen ist, kann die Produktionskosten erheblich senken und die Effizienz steigern. Die wichtigsten Überlegungen für DFM in der RF-PCB-Herstellung umfassen:

- Vereinfachung des Schaltungsdesigns und Layouts: Vermeiden Sie übermäßig komplexe Schaltungsdesigns und unnötige Komponenten. Eine Vereinfachung des Designs reduziert die Herstellungskomplexität, senkt die Kosten und beschleunigt die Produktion.

- Minimierung der Leiterbahnlängen: Längere Leiterbahnen können zu erhöhtem Signalverlust und potenziellen Signalintegritätsproblemen führen. Kurze und gut geplante Leiterbahnen reduzieren Rauschen und verbessern die Signalqualität.

- Impedanzanpassung: Eine korrekte Impedanzanpassung ist entscheidend für die Signalintegrität. Achten Sie auf Leiterbahnbreite und -abstand, um eine konsistente Impedanz zu gewährleisten und Reflexionen sowie Signalverschlechterung zu vermeiden【Mehr über RF-PCB-Impedanzkontrolle erfahren】(/blog/rf-pcb-impedance-control).

2. Materialauswahl und -handhabung

Die Wahl der richtigen Materialien ist entscheidend für die Leistung von RF-PCBs, da sie die Signalintegrität, Wärmemanagement und Herstellbarkeit beeinflussen.

- Auswahl der richtigen Hochfrequenzmaterialien: Materialien wie Rogers, Taconic und Isola bieten hervorragende dielektrische Eigenschaften, die den Signalverlust minimieren. Stellen Sie sicher, dass das gewählte Material den Leistungsanforderungen Ihrer Hochfrequenzanwendung entspricht【Mehr über RF-PCB-Materialien erfahren】(/blog/rf-pcb-materials).

- Wärmemanagement: RF-PCBs arbeiten oft in Hochtemperaturumgebungen. Wählen Sie Materialien mit guter Wärmeleitfähigkeit, um die Wärmeableitung zu verbessern und eine Überhitzung der Komponenten während des Betriebs zu verhindern.

- Kostenoptimierung: Während Hochleistungsmaterialien für optimale Leistung essenziell sind, sollten Sie die Materialkosten mit den erforderlichen Spezifikationen abwägen. Berücksichtigen Sie das Preis-Leistungs-Verhältnis, um sicherzustellen, dass die Materialien Ihren technischen Anforderungen entsprechen, ohne unnötige Kosten zu verursachen.

3. Fortschrittliche Fertigungstechniken

Die Herstellung von RF-PCBs erfordert Präzision in jedem Schritt, um Qualität und Leistung zu gewährleisten. Die Optimierung des Fertigungsprozesses kann helfen, Produktionskosten zu senken und die Zuverlässigkeit zu erhöhen.

- Hochpräzise Bildgebung und Ätzung: RF-Designs erfordern oft feine Merkmale wie schmale Leiterbahnen, die hochauflösende Ätz- und Bildgebungsverfahren benötigen, um Genauigkeit zu gewährleisten. Dies verbessert die Signalqualität und die Gesamtleistung der PCB.

- Schicht-zu-Schicht-Registrierung: Eine präzise Schichtregistrierung ist entscheidend für mehrlagige RF-Designs, um Fehlausrichtungen von Durchkontaktierungen und Leiterbahnen zu vermeiden, die zu Signalstörungen führen können. Eine genaue Ausrichtung verbessert die Gesamtzuverlässigkeit der Leiterplatte.

- Blind- und vergrabene Via-Technologie: Der Einsatz von Blind- und vergrabenen Vias kann Signalstörungen reduzieren, Signalpfade optimieren und Leiterplattenplatz sparen. Diese Technik ist besonders vorteilhaft bei komplexen Mehrschichtdesigns und hilft, Kosten zu senken und Platz zu sparen【Mehr über RF-PCB-Montage erfahren】(/blog/rf-pcb-assembly).

4. Effektives Testen und Qualitätskontrolle

Umfassende Tests und Qualitätskontrollen sind entscheidend, um die gewünschte Leistung von RF-PCBs sicherzustellen. Hier sind Methoden zur Testoptimierung, um kostspielige Fehler zu vermeiden und die Endproduktqualität zu verbessern:

- Impedanztest mit Netzwerkanalysatoren: Impedanzfehlanpassungen können zu Signalreflexionen und Leistungseinbußen führen. Verwenden Sie Netzwerkanalysatoren, um die Impedanz von Leiterbahnen und Vias zu messen und sicherzustellen, dass sie den Designvorgaben entsprechen.

- Signalintegritätstests: Durch Signalintegritätstests können Probleme wie Signaldämpfung, Reflexion oder Übersprechen identifiziert werden. Eine frühzeitige Erkennung ermöglicht Anpassungen vor der Serienproduktion【Mehr über RF-PCB-Tests erfahren】(/blog/rf-pcb-testing).

- Automatische Optische Inspektion (AOI): AOI-Systeme können Fertigungsfehler wie Fehlausrichtungen, fehlende Bauteile oder Lötprobleme schnell erkennen, was die Produktionsgeschwindigkeit erhöht und menschliche Fehler reduziert.

5. Kostenoptimierungsstrategien

Die Senkung der Produktionskosten ohne Leistungseinbußen ist entscheidend für die Marktwettbewerbsfähigkeit. Hier sind Ansätze zur Kostenoptimierung in der RF-PCB-Fertigung:

- Standardisierte Materialien und Komponenten verwenden: Verwenden Sie nach Möglichkeit Standardkomponenten und -materialien, um Kosten zu sparen. Sonderanfertigungen und seltene Materialien können die Produktionskosten erheblich erhöhen.

- Prototyping und phasenweises Testen: Durch schrittweises Prototyping und Testen können Probleme frühzeitig erkannt werden, was das Risiko teurer Fehler in der Serienfertigung minimiert.

- Reduzierung der Schichtanzahl: Obwohl mehrschichtige Designs für komplexe RF-PCBs manchmal notwendig sind, kann eine Vereinfachung des Designs und eine Reduzierung der Schichten Material- und Fertigungskosten senken.

Durch die Einhaltung dieser Best Practices können Sie sicherstellen, dass Ihre RF-PCB-Designs hinsichtlich Fertigbarkeit, Leistung und Kosteneffizienz optimiert sind. Dieser Ansatz hilft, hohe Qualitätsstandards zu halten und gleichzeitig die Produktionseffizienz zu steigern sowie Kosten zu senken.

Wie Sie die richtigen Testmethoden für RF-PCBs auswählen

Die Auswahl der richtigen Testmethoden für RF-PCBs ist entscheidend für hohe Leistung und Zuverlässigkeit. Durch Fokussierung auf Schlüsselfaktoren wie Impedanz, Signalintegrität und Wärmemanagement können Sie Ihr RF-PCB-Design für reale Anwendungen optimieren.

- Impedanzmessung: Verwenden Sie Netzwerkanalysatoren, um die Impedanz entlang von Übertragungsleitungen zu messen. TDR (Time Domain Reflectometry) kann helfen, Fehlanpassungen zu lokalisieren, die zu Signalverschlechterung oder Reflexion führen könnten.

- Signalintegritätstests: Augendiagrammtests sind ideal zur Bewertung der Hochgeschwindigkeitssignalqualität, während Übersprechtests sicherstellen, dass die Interferenz zwischen benachbarten Signalleitungen minimal ist, was für hochverdichtete Designs entscheidend ist.

- Thermische Tests: Führen Sie thermische Zyklustests durch, um die Haltbarkeit bei Temperaturschwankungen zu bewerten, und verwenden Sie Infrarot-Thermografie, um die Wärmeverteilung zu überwachen und potenzielle Hotspots zu identifizieren.

Bei Highleap PCB Factory bieten wir mehr als nur hochwertige RF-PCB-Fertigung und -Montage. Wir bieten fachkundige Beratung zu Stack-up-Design, Impedanzkontrolle und empfehlen die besten RF-Materialien für Ihre spezifische Anwendung. Lassen Sie uns Ihnen helfen, Ihre RF-Designs mit zuverlässigen und kostengünstigen Lösungen zu optimieren. Kontaktieren Sie uns noch heute, um mehr darüber zu erfahren, wie wir Ihre RF-PCB-Anforderungen unterstützen können.

Kosteneffiziente Ansätze zur Skalierung der RF-PCB-Produktion

Die Skalierung der RF-PCB-Produktion bei gleichzeitiger Kostenkontrolle ist für viele Unternehmen eine große Herausforderung. Das Ziel ist es, die Produktionsmenge zu erhöhen, ohne Qualität oder Leistung zu beeinträchtigen. Hier sind praktische, kosteneffiziente Ansätze, die Ihnen helfen können, die RF-PCB-Produktion effizient zu skalieren:

Materialauswahl mit Mixed-Press-Technologie: Eine effektive Möglichkeit, Kosten zu senken, ist die Verwendung von Mixed-Press-Materialien. Durch die Kombination von Hochfrequenzmaterialien mit kostengünstigeren Substraten können Sie eine ausgewogene Leistung zu einem erschwinglicheren Preis erzielen. Beispielsweise kann die Verwendung von Rogers-Material für Hochfrequenzbereiche und Standard-FR4 für andere Schichten die Kosten senken, ohne kritische Leistungsbereiche zu beeinträchtigen. Dieser gemischte Ansatz ermöglicht eine größere Flexibilität bei der Materialauswahl und hilft, sowohl Leistungsanforderungen als auch Budgetbeschränkungen zu erfüllen. Weitere Informationen zu Hochfrequenzmaterialien finden Sie in unserem Artikel Hochfrequenz-PCB.

Design for Manufacturability (DFM) und Schichtoptimierung: Die Vereinfachung von PCB-Designs durch die Reduzierung unnötiger Schichten und Komponenten ist eine wichtige Kosteneinsparungsstrategie. Durch DFM-Überprüfungen können Designer sicherstellen, dass ihre RF-PCBs für den Fertigungsprozess optimiert sind. Dies kann die Anpassung von Schichtstapeln, die Optimierung der Leitungsführung zur Minimierung der Leitungslängen und die Reduzierung komplexer Via-Strukturen umfassen. Diese kleinen Anpassungen können die Produktionskosten erheblich senken, ohne die Signalintegrität oder Leistung zu beeinträchtigen.

Panelisierung und effiziente Raumnutzung: Die Maximierung der Nutzung des PCB-Panelplatzes ist entscheidend, um Materialverschwendung zu reduzieren und die Gesamtkosten zu senken. Die Panelisierung beinhaltet die Anordnung mehrerer PCB-Designs auf einem einzigen Panel, um den Platzbedarf während der Fertigung zu optimieren. Dieser Ansatz minimiert Materialabfälle während der Produktion und senkt die Stückkosten. Effiziente Layouttechniken können auch den Bedarf an größeren Platinen verringern, was wiederum Material- und Handhabungskosten reduziert.

Automatisierte Montage und Prüfung: Automatisierung spielt eine Schlüsselrolle bei der kosteneffizienten Skalierung der RF-PCB-Produktion. Der Einsatz von Bestückungsautomaten für die Bauteilmontage und automatisierte optische Inspektion (AOI) zur Qualitätskontrolle hilft, Arbeitskosten zu senken, menschliche Fehler zu minimieren und den Durchsatz zu erhöhen. Automatisierte Testmethoden wie In-Circuit-Test (ICT) und Funktionstests stellen sicher, dass jede Platine die Leistungsanforderungen erfüllt, während der Produktionsprozess beschleunigt wird, was eine schnellere Skalierung zu geringeren Kosten ermöglicht.

Serienfertigung und Prototyping zur Abfallreduzierung: Anstatt direkt vom Prototyp zur Großserienproduktion überzugehen, sollten zunächst kleine Serien gefertigt werden. Dies ermöglicht die Überprüfung und Validierung von Designs in geringeren Stückzahlen, um potenzielle Probleme vor der Großserienproduktion zu identifizieren. Prototyping reduziert kostspielige Nacharbeit in der Massenproduktion und stellt sicher, dass nur vollständig validierte Designs skaliert werden, was finanzielle Verluste durch fehlerhafte Produkte verhindert.

Lieferkette und Großbeschaffung: Eine weitere Strategie zur kostengünstigen Skalierung ist die Optimierung der Lieferkette. Die Konsolidierung von Lieferanten für Materialien, Komponenten und Montagedienstleistungen kann durch Mengenrabatte und Verhandlungen die Beschaffungskosten senken. Starke Lieferantenbeziehungen gewährleisten zudem gleichbleibende Materialqualität und Lieferzeiten, sodass Produktionspläne ohne Verzögerungen oder Preiserhöhungen eingehalten werden.

Outsourcing und Untervergabe: Für nicht kritische Aufgaben können bestimmte Produktionsschritte an spezialisierte Hersteller ausgelagert werden. Die Untervergabe von Montage- oder Testprozessen senkt Betriebskosten, insbesondere bei schneller Produktionsausweitung. Dies ermöglicht es internen Teams, sich auf Design und andere Prioritäten zu konzentrieren, während externe Partner arbeitsintensive Produktionsaspekte übernehmen.

Durch die Umsetzung dieser Strategien können Sie Ihre RF-PCB-Produktion effizient skalieren und gleichzeitig die Kosten kontrollieren. Bei Highleap PCB Factory bieten wir Fachberatung zu Materialauswahl, DFM und Automatisierung, um ein Gleichgewicht zwischen Kosteneffizienz und hochwertiger RF-PCB-Fertigung zu erreichen. Wir geben auch spezielle Einblicke in Mikrowellen-PCBs und andere RF-Lösungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren RF-PCB-Produktionsprozess optimieren können.

Fazit

Bei Highleap PCB Factory sind wir bestrebt, hochwertige HF- und Mikrowellen-PCB-Fertigungslösungen bereitzustellen, die den Anforderungen moderner drahtloser Anwendungen gerecht werden. Mit über 15 Jahren Erfahrung bieten wir präzisionsgefertigte Leiterplatten, die für optimale Leistung entwickelt wurden – egal, ob Sie Lösungen für 5G, Radar, IoT oder Satellitenkommunikation entwickeln.

Von kundenspezifischen Stack-up-Designs über Impedanzkontrolle und HF-Materialempfehlungen bis hin zu kompletten PCB-Montagedienstleistungen bieten wir ein umfassendes Lösungsportfolio, das sicherstellt, dass Ihre HF-PCBs hinsichtlich Leistung, Kosteneffizienz und Skalierbarkeit optimiert sind. Ob Sie Prototypen entwickeln oder in die Serienfertigung gehen möchten – wir unterstützen Sie bei Ihren Anforderungen und helfen Ihnen, die Komplexitäten von HF-PCB-Design und -Fertigung zu bewältigen.

Kontaktieren Sie uns noch heute, um Ihre HF-PCB-Anforderungen zu besprechen und zu erfahren, wie Highleap PCB Factory die zuverlässigen, leistungsstarken Lösungen liefern kann, die Sie benötigen, um Ihre Innovationen Wirklichkeit werden zu lassen.