Ingenieure, die kompakte, leistungsstarke Elektronik entwerfen, stehen oft vor einem Kompromiss zwischen Verdrahtungsdichte und Flexibilität. Die Fertigung mehrlagiger flexibler Leiterplatten überbrückt diese Lücke – sie ermöglicht komplexe Verbindungen innerhalb ultradünner, biegsamer Strukturen.

Als führender Hersteller mehrlagiger flexibler Leiterplatten in China liefert HILPCB präzisionsgefertigte flexible Schaltungen für Luft- und Raumfahrt, Automotive, Medizin- und Konsumanwendungen. Unsere Fertigungstechnologie unterstützt 4 bis 16 Lagen, kontrollierte Impedanz und Feinleiter-Kupferverdrahtung bei gleichzeitiger Beibehaltung der mechanischen Flexibilität und überlegenen Zuverlässigkeit.

Was ist eine mehrlagige flexible Leiterplatte und wie funktioniert sie

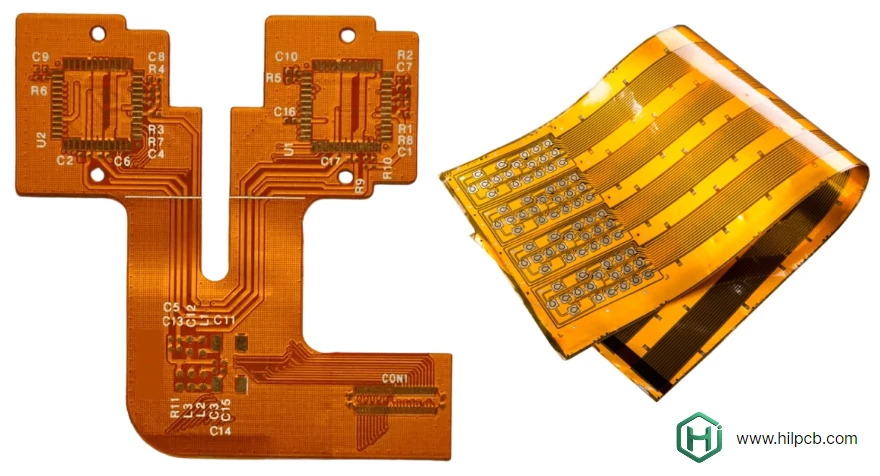

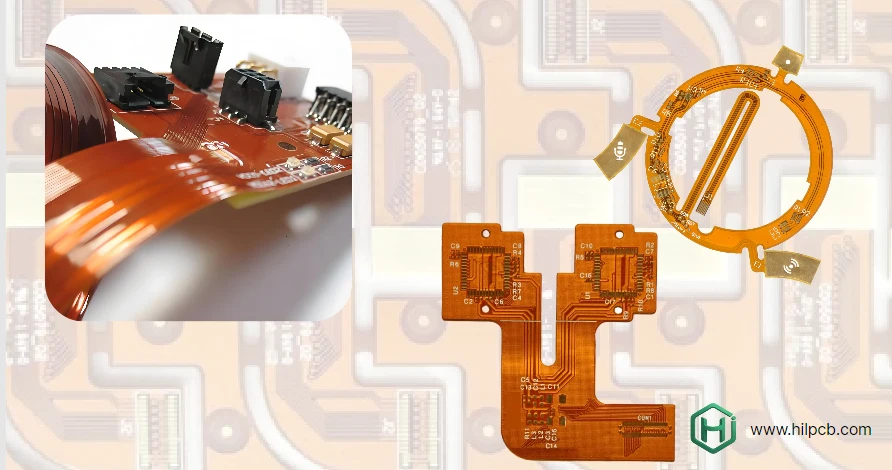

Eine mehrlagige flexible Leiterplatte besteht aus drei oder mehr leitfähigen Kupferschichten, die durch flexible dielektrische Filme wie Polyimid getrennt sind. Diese Schichten sind durch Via-Löcher (Durchgangs-, Blind- oder vergrabene Vias) miteinander verbunden und laminiert, um sowohl Schaltungsdichte als auch Flexibilität zu erreichen.

Im Vergleich zur doppelseitigen flexiblen Leiterplatte bieten mehrlagige flexible Leiterplatten:

- Höhere Verdrahtungskapazität für komplexe Signalnetze

- Integrierte Masseflächen zur Verbesserung der EMV-Abschirmung

- Gewichtsreduktion im Vergleich zu Kabelbäumen

- Zuverlässige Biegung für kompakte 3D-Baugruppen

Gängige Konfigurationen umfassen 4-Lagen-, 6-Lagen- und 8-Lagen-Designs für fortschrittliche Elektronik wie Kameras, Wearable-Geräte und Industriesensoren.

Fertigungsprozess und Fähigkeiten für mehrlagige flexible Leiterplatten

Die professionelle Fertigung mehrlagiger flexibler Leiterplatten erfordert präzise Ausrichtung, Materialkontrolle und Prozessstabilität. Bei HILPCB wird jede Phase – vom Schichtaufbau bis zum Endtest – nach ISO- und IPC-Standards ausgeführt.

Wichtige Fertigungsfähigkeiten:

- Lagenanzahl: 4–16 Lagen

- Minimale Leiterbahn/Abstand: 50 μm

- Lasergebohrte Vias: 0,075–0,15 mm

- Registrierungsgenauigkeit: ±0,025 mm

- Kontrollierte Impedanz: ±10 % Toleranz

- Kupferdicke: 0,5 oz – 2 oz

- Klebstofffreies Polyimid für ultradünne Flexabschnitte

Unser Prozess umfasst Laser Direct Imaging (LDI), Vakuumlamination und AOI-Inspektion und gewährleistet so Konsistenz über alle mehrlagigen Aufbauten hinweg. Blind- und vergrabene Via-Designs können auch mit Starr-Flex-Leiterplatten-Baugruppen integriert werden, um maximale Designfreiheit zu erreichen.

Design und Materialauswahl für mehrlagige flexible Leiterplatten

Das Design einer mehrlagigen flexiblen Schaltung beinhaltet die Abwägung von Leistung und Fertigbarkeit. Ein ordnungsgemäßer Schichtaufbau und die Materialwahl sind entscheidend, um Stabilität während Biegung, Reflow und Betrieb zu erreichen.

Gängige Materialsysteme:

- Basisfilm: Polyimid (PI) oder LCP für Hochtemperatur- und HF-Stabilität

- Kupferfolie: Gewalztes, geglühtes (RA) Kupfer für dynamisches Biegen; ED-Kupfer für statische Faltungen

- Klebstoff: Epoxid- oder Acrylklebefolien für 3–6 lagige Aufbauten

- Coverlay: Polyimid mit Acrylkleber oder fotoimageierbare Lötstopplacke für Feinteilbereiche

Designrichtlinien:

- Biegeradius ≥ 10× Gesamtdicke beibehalten

- Vias in dynamischen Biegezonen vermeiden

- Symmetrische Schichtaufbauten verwenden, um Krümmung zu verhindern

- Versetzte Via-Platzierung für Zuverlässigkeit

- Eingebettete Masseflächen für Signalintegrität

Diese Designprinzipien minimieren Delamination, Spannungsrisse und Impedanzschwankungen in mehrlagigen Konstruktionen.

Materialien für mehrlagige flexible Leiterplatten und vertrauenswürdige Marken

Die Wahl der richtigen Materialien für mehrlagige flexible Leiterplanten bestimmt nicht nur die mechanische Flexibilität, sondern auch die Langzeitzuverlässigkeit und thermische Beständigkeit. Bei HILPCB verwenden wir global anerkannte Substrat- und Kupferfolienmarken, um sicherzustellen, dass jede flexible Schaltung anspruchsvolle Anwendungsstandards erfüllt.

1. Basisfilme (Substrate)

- Polyimid (PI): Das am weitesten verbreitete Flex-Substrat für mehrlagige Konstruktionen. Es kombiniert hohe thermische Stabilität (bis zu 400°C), geringe dielektrische Verluste und ausgezeichnete mechanische Festigkeit.

- Gängige Marken: DuPont Kapton, UBE Upilex, Kaneka Apical, Panasonic Felios

- Liquid Crystal Polymer (LCP): Ideal für Hochfrequenz- mehrlagige Flex-Leiterplatten-Designs aufgrund seiner ultraniedrigen Dielektrizitätskonstante (Dk ≈ 3,0) und Feuchtigkeitsaufnahme unter 0,02 %.

- Polyester (PET): Wird in kostensensitiven Konsumanwendungen verwendet, die moderate Flexibilität und einen Temperaturbereich (<120°C) erfordern.

2. Kupferfolien-Optionen

- Gewalztes, geglühtes (RA) Kupfer: Bevorzugt für dynamisches Biegen und wiederholte Biegeanwendungen, bietet überlegene Ermüdungsbeständigkeit und Duktilität.

- Galvanisch abgeschiedenes (ED) Kupfer: Kostengünstige Wahl für statische oder halbstatische mehrlagige Flexschaltungen, bei denen hohe Flexibilität nicht kritisch ist.

3. Haftmittelsysteme

- Acrylklebstoffe: Ausgezeichnete Haftung und Flexibilität, weit verbreitet in 2–6 lagigen Designs.

- Epoxidklebstoffe: Höhere Glasübergangstemperatur (Tg) und bessere Chemikalienbeständigkeit für Automotive- oder Luftfahrtanwendungen.

- Klebstofffreie Laminierung: Kupfer direkt auf Polyimid gebondet ohne Klebstoffschichten, reduziert die Gesamtdicke um 20–30 % und verbessert die Signalstabilität für Hochgeschwindigkeits- mehrlagige Schaltungen.

4. Coverlay und Oberflächenfinish

- Polyimid-Coverlay-Folien: Bieten mechanischen Schutz und Isolierung für flexible Bereiche.

- Fotoimageierbare Coverlays: Ermöglichen feinere Öffnungen für dichte mehrlagige Flexschaltungen und HDI-Leiterplatten-Integration.

- Oberflächenfinish: ENIG oder Hartgold für zuverlässige Lötstellen und Kontaktierungsflächen, gewährleistet langfristige Oxidationsbeständigkeit.

Durch die Beschaffung aller Materialien von vertrauenswürdigen Lieferanten und die Wahrung der Materialrückverfolgbarkeit garantiert HILPCB konsistente Leistung über mehrlagige, Starr-Flex- und Hybrid-Leiterplattenbaugruppen hinweg.

Anwendungen mehrlagiger flexibler Schaltungen

Mehrlagige flexible Leiterplatten werden häufig in platz- und gewichtssensitiven Produkten eingesetzt, die hohe Leistung erfordern:

- Luft- und Raumfahrt & Verteidigung: Navigations-, Radar- und Avionikmodule

- Medizingeräte: Bildgebungssensoren, flexible Sonden und implantierbare Systeme

- Automobilelektronik: ADAS-Kameras, Infotainment-Einheiten und Innenraumbeleuchtung

- Industriesteuerungen: Bewegungssensoren und kompakte Robotermodule

- Unterhaltungselektronik: Faltbare Smartphones, Wearables und 3D-Verbindungen

HILPCB liefert mehrlagige Flexschaltungen, die IPC-6013, ISO 13485, AS9100 und IATF 16949 Standards entsprechen – und gewährleistet so Compliance über globale Märkte hinweg.

Den richtigen Hersteller für mehrlagige flexible Leiterplatten auswählen

Die Auswahl eines zuverlässigen Lieferanten für mehrlagige flexible Leiterplatten geht über reine Lagenanzahl oder Preis hinaus. Sie benötigen einen Hersteller, der Engineering-Expertise, Prozesskontrolle und Montageintegration kombiniert.

Warum Ingenieure HILPCB wählen:

- 10+ Jahre Erfahrung mit flexiblen und Starr-Flex-Leiterplatten

- Volle interne Produktion – Design, Laminierung, Galvanik und SMT-Montage

- Konsistente Materialbeschaffung für abgestimmten CTE und Zuverlässigkeit

- Umfassende Tests: AOI, Impedanz, Biegezyklus- und Umweltvalidierung

- Schnelles Prototyping und skalierbare Massenproduktion

Durch die Fertigung aller Leiterplattentypen – starr, flexibel, starr-flex, HDI, Hochfrequenz und Aluminiumplatinen – in einem System garantiert HILPCB mechanische und elektrische Kompatibilität über Ihre gesamte Elektronikbaugruppe hinweg.