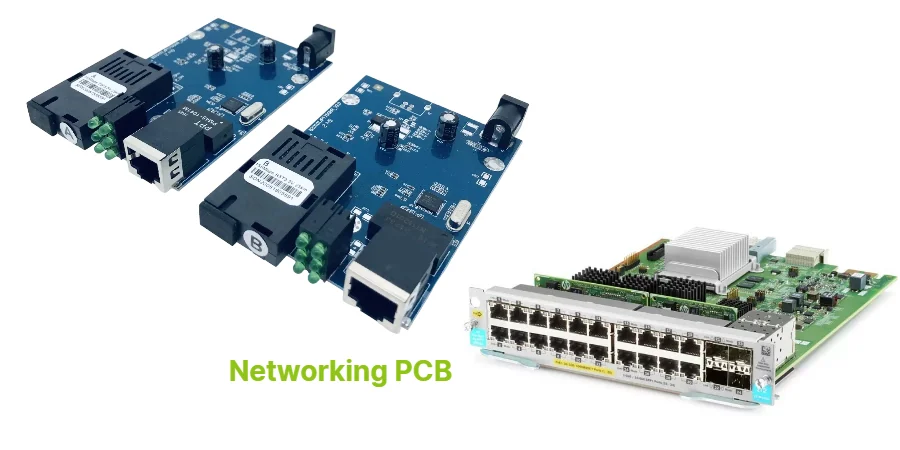

Netzwerk-Leiterplatten bilden das Rückgrat unserer vernetzten Welt – von Routern und Switches für Unternehmen bis hin zu Telekommunikationsinfrastrukturen und IoT-Gateways. Highleap PCB Factory (HILPCB) ist auf die Herstellung und Montage dieser komplexen Leiterplatten spezialisiert, wobei der Schwerpunkt auf Impedanzkontrolle, EMI-Management und zuverlässiger Signalübertragung liegt. Unser Know-how hilft Ingenieuren, Herausforderungen in den Bereichen digitale Hochgeschwindigkeitsschnittstellen, HF-Koexistenz, Energieverteilung und Wärmemanagement zu bewältigen.

Anforderungen an Netzwerk-Leiterplatten und Routing-Prioritäten

Moderne Netzwerkhardware erfordert Präzision bei der Layout- und Materialauswahl, um die Signalintegrität und elektromagnetische Verträglichkeit zu erhalten:

Hochgeschwindigkeitsschnittstellen: Geräte, die 1G-400G-Ethernet, SerDes-Fabrics und Backplane-Verbindungen unterstützen, erfordern eine sorgfältige Längen-/Phasenanpassung, eine kontrollierte Impedanz und ein sorgfältiges Through-Stub-Management. Unsere Hochfrequenz-PCB-Funktionen gewährleisten zuverlässige Multi-Gbit/s-Kanäle.

HF- und Wireless-Abschnitte: Wi-Fi, 5G, LTE und andere drahtlose Technologien erfordern besondere Aufmerksamkeit für das Design von Mikrostreifen/Striplines und die Materialauswahl. Unsere Rogers PCB-Fertigung unterstützt Antennen, Filter und empfindliche HF-Frontends.

Multilayer-Architekturen: Typische Netzwerkboards verwenden 8–20+ Schichten mit dedizierten Masseflächen und strategischem Via-Stitching, um die Signalintegrität aufrechtzuerhalten und EMI zu verwalten.

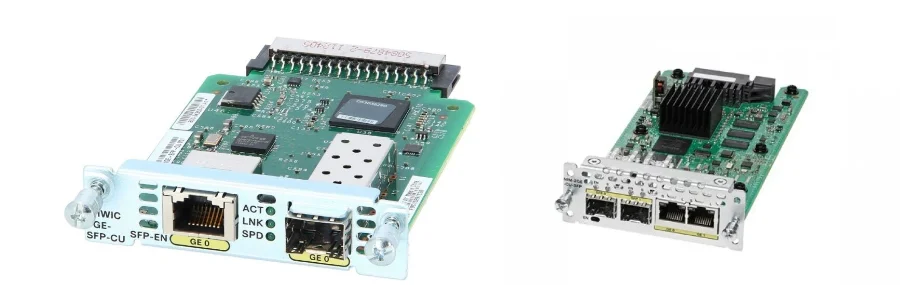

Netzwerk-Peripheriegeräte: Komplettlösungen umfassen häufig Tochterkarten, SFP/QSFP-Käfig-Breakouts, POE-Stromverteiler und Managementmodule für flexible Produktkonfigurationen.

Kritische Designpraxis: Behalten Sie immer kontinuierliche Referenzebenen unter Hochgeschwindigkeitspaaren bei, vermeiden Sie Ground-Plane-Splits in Signalpfaden und implementieren Sie Via-Fences an Layer-Übergängen, um EMI zu steuern.

Material- und Stackup-Auswahl für Netzwerkhardware

Bei der Auswahl von Netzwerk-Leiterplatten müssen Leistungsanforderungen und Kostenbeschränkungen in Einklang gebracht werden, um das Endprodukt zu optimieren. Die meisten Designs profitieren von einem hybriden Ansatz, beginnend mit FR-4 mit hoher Tg als Grundlage für Steuerungsebenen und Schnittstellen mit niedrigerer Geschwindigkeit. Dieses Material bietet eine hervorragende thermische Stabilität, mechanische Festigkeit und eine angemessene Signalleistung zu einem günstigen Preis. Die Frage, ob Premium-Laminate notwendig sind, hängt in erster Linie von den Budgets für Signalverluste und den Anforderungen an die Frequenz ab. Für 10G-100G-Ethernet-Kanäle oder empfindliche HF-Abschnitte verbessert die selektive Einarbeitung von verlustarmen Laminaten wie Rogers-Materialien die Einfügedämpfungseigenschaften und die Signalqualität erheblich, während die Gesamtkosten für die Platine überschaubar bleiben.

Fortschrittliche HDI-Strukturen spielen eine entscheidende Rolle in modernen Netzwerkgeräten, insbesondere im Bereich von dichten BGA-Komponenten und Steckerarrays. Die Implementierung von Skip/Stacked Microvias in diesen überlasteten Bereichen reduziert Signal-Stubs, minimiert Layer-Übergänge und schafft sauberere Routing-Kanäle, die sowohl die Signalintegrität als auch die Fertigungsausbeute verbessern. Die Wahl der Oberflächenbeschaffenheit wirkt sich erheblich auf die langfristige Zuverlässigkeit aus, wobei ENIG oder Immersionssilber die optimale Kombination aus Planarität für Fine-Pitch-Komponenten und Korrosionsbeständigkeit für High-Cycle-Steckverbinderschnittstellen bieten, die über Jahre hinweg in unterschiedlichen Umgebungen einen gleichbleibenden Kontaktwiderstand aufrechterhalten müssen.

Das EMV-Management stellt eine besondere Herausforderung für die Vernetzung von Leiterplatten dar, die digitale Hochgeschwindigkeitsschaltungen mit Wireless-Funktionen kombinieren. Zu den effektiven Strategien gehören die Implementierung von Schutzleiterbahnen und Stitching-Durchkontaktierungen um verrauschte Stromumwandlungsabschnitte, die Einrichtung sauberer Chassis-Bonding-Punkte, die die Entstehung von Masseschleifen vermeiden, und die sorgfältige Isolierung von Schirmstrukturen von Signalrückführungspfaden, außer an ausgewiesenen Verbindungspunkten. Dieser integrierte Ansatz für die Materialauswahl, das Aufbaudesign und die EMV-Planung stellt sicher, dass die Netzwerkgeräte sowohl die Performance- als auch die gesetzlichen Anforderungen erfüllen. Unser Online-Impedanzrechner (/tools/impedance-calculator) hilft Entwicklern bei der Ausrichtung von Leiterbahngeometrien auf bestimmte Materialparameter für eine präzise Impedanzregelung über alle kritischen Übertragungsleitungen.

Zuverlässigkeit bei Montage, Test und vor Ort

Netzwerkgeräte arbeiten oft über Jahre hinweg ununterbrochen in verschiedenen Umgebungen, was eine robuste Montage und umfassende Tests erfordert:

Erweiterte Montage: Wir verarbeiten Fine-Pitch-ASICs, spezialisierte HF-Module und Shield-Dosen mit kontrollierten Reflow-Profilen und strenger Koplanaritätsverifizierung durch unsere hochentwickelten Montageeinrichtungen.

Umfassende Inspektion: AOI- und Röntgeninspektion von verdeckten Verbindungen sichern die Montagequalität vor der Funktionsprüfung.

Funktionale Validierung: Wir unterstützen das Testen des Verbindungsaufbaus (1G/10G/100G), Bitfehlerratentests an Beispielports, POE-Lasttests und die Erstellung thermischer Profile unter bestimmten Luftstrombedingungen.

Dokumentation: Alle Builds enthalten detaillierte Materialzertifizierungen, Testprotokolle und Chargenrückverfolgbarkeit zur Qualitätssicherung und Einhaltung gesetzlicher Vorschriften.

Verbesserung der Zuverlässigkeit: Erwägen Sie die Spezifikation einer Schutzbeschichtung für Installationen mit hoher Luftfeuchtigkeit, überprüfen Sie die Kontrolle des SFP/QSFP-Käfig-Lötdochts und implementieren Sie geeignete ESD-Entladungspfade zu den Massepunkten des Gehäuses.

Kosten, Vorlaufzeit und Grundlagen der Beschaffung

Das Verständnis der wichtigsten Kostentreiber und die entsprechende Planung verbessern sowohl die Leistung als auch die Budgetergebnisse:

Wichtigste Kostenfaktoren: Schichtanzahl, Prozentsatz verlustarmer Materialien, HDI-Durchkontaktierungsstrukturen, Stecker-/Käfigdichte und spezielle HF-Abschnitte, die Premium-Laminate erfordern.

Typische Lieferzeiten: Prototypen 7–12 Werktage; Die Produktion läuft 2-4 Wochen, abhängig von der Komplexität des Stackups und den Testanforderungen.

Checkliste für die Dokumentation: Umfassende Fertigungshinweise, Impedanztabellen, Oberflächenspezifikationen, Back-Drill-Maps (falls zutreffend), HF-Sperrzonen, Chassis-Bonding-Punkte und eine detaillierte Testmatrix.

Bevor Sie Entwürfe fertigstellen, verwenden Sie unseren Gerber-Viewer für die Verifizierung vor der Veröffentlichung und arbeiten Sie mit unserem Engineering-Team an der Stapel- und Materialauswahl, um kostspielige Überarbeitungen zu vermeiden.

Warum HILPCB für die Vernetzung von PCB-Projekten

Hochgeschwindigkeits- und HF-Know-how: Nachgewiesene Erfahrung mit Ethernet-Fabrics bis zu 400G, HF-Koexistenz-Layouts und optimierten Materialkombinationen, die die Kosten kontrollieren, ohne die Leistung zu beeinträchtigen.

Fertigungsdisziplin: Strategischer Einsatz von HDI dort, wo es einen Mehrwert liefert, mit konservativen Toleranzen an anderer Stelle, um die Produktionsausbeute und -zuverlässigkeit zu maximieren.

Umfassende Tests: Vollständige Unterstützung für die Bring-up-Validierung, BER-Tests auf Probenspuren und thermische/POE-Charakterisierung für praxistaugliche Zuverlässigkeit.

Häufig gestellte Fragen

Benötige ich immer Rogers/PTFE-Materialien für Netzwerk-Leiterplatten? Nein – viele Designs verwenden effektiv FR-4 mit hoher Tg für digitale Abschnitte und reservieren Rogers PCB oder andere verlustarme Materialien nur für HF-Teile oder außergewöhnlich lange Hochgeschwindigkeitsverbindungen.

Wie stellen Sie die Signalintegrität über dichte Steckverbinder-Arrays und ASICs sicher? Wir legen frühzeitig Aufbauparameter fest, implementieren bei Bedarf HDI-Fan-Out über HDI PCB, führen Rückbohrungen zur Stichreduzierung durch und verifizieren die Geometrie mit unserem Impedanzrechner.

Können Sie High-Density-Platinen mit HF-Shields und Fine-Pitch-BGAs bestücken? Ja – unsere fortschrittlichen Montageprozesse behandeln Fine-Pitch-Komponenten und abgeschirmte Abschnitte mit umfassender AOI-, Röntgen- und Funktionsprüfung.

Wie sehen typische Zeitpläne für Prototypen und Produktion aus? Prototypen benötigen in der Regel 7-12 Werktage; Die Produktionsläufe betragen durchschnittlich 2 bis 4 Wochen, abhängig von der Anzahl der Schichten, den HDI-Anforderungen und den Testspezifikationen.

Wie gehen Sie mit EMV- und ESD-Bedenken um? Wir überprüfen die Kontinuität der Ebene über die Implementierung des Zauns, Schutzleiterbahnen, die Shield-Bonding-Strategie und die Chassis-Erdungspunkte während der DFM-Phase, um EMV/ESD-Probleme vor der Produktion zu vermeiden.

Stellen Sie Peripheriegeräte für Netzwerk-Leiterplatten her? Ja – wir produzieren regelmäßig Tochterkarten, POE-Leistungsmodule, Interface-Boards und Management-Leiterplatten als Teil umfassender Netzwerklösungen.

Welche Dokumentation sollte ich für eine effiziente Fertigung bereitstellen? Fügen Sie detaillierte Impedanztabellen, Oberflächenspezifikationen, Aufbauanforderungen, Backdrill-Parameter, Steckverbinder-Footprints mit zugehörigen Sperren, HF-Zonen und Anforderungen an Funktionstests hinzu. Verwenden Sie unseren Gerber-Viewer vor der endgültigen Einreichung, um potenzielle Herstellungsprobleme zu identifizieren.