Wenn ein kritisches Radarsystem für die Automobilindustrie während der Endprüfung ausfällt, stehen Ingenieure vor einem Albtraumszenario: Sie müssen mikroskopisch kleine Defekte in komplexen mehrschichtigen Leiterplatten im Wert von jeweils Tausenden von Dollar identifizieren. Herkömmliche Durchgangstests zeigen, dass die Platine "funktionsfähig" ist, aber Leistungsdaten zeigen zeitweilige Ausfälle unter realen Bedingungen. Die Antwort liegt in einer fortschrittlichen Diagnose, die einen Blick in die unsichtbare Welt der Signalausbreitung werfen kann.

Bei Highleap PCB Factory (HILPCB) verwenden wir die Zeitbereichsreflektometrie (TDR) als Eckpfeiler unseres Qualitätskontrollprozesses. Diese Technologie wandelt unsichtbare elektrische Probleme in präzise, verwertbare Daten um und ermöglicht es uns, Fertigungsfehler zu erkennen, die Designleistung zu validieren und eine langfristige Zuverlässigkeit zu gewährleisten, bevor die Produkte auf den Markt kommen.

Die Wissenschaft hinter der TDR-Prüftechnik

TDR-Tests funktionieren nach einem grundlegenden Prinzip: Wenn schnelle elektrische Impulse auf Änderungen in den Eigenschaften der Übertragungsleitung treffen, erzeugen sie Reflexionen, die die genaue Art und den Ort der Diskontinuitäten offenbaren. Diese Technologie wandelt PCB-Leiterbahnen in detaillierte Karten des elektrischen Verhaltens um und deckt Probleme auf, die für herkömmliche Prüfmethoden unsichtbar sind.

Pulsausbreitungsanalyse: TDR-Instrumente erzeugen präzise getimte elektrische Impulse mit Anstiegszeiten, die in Pikosekunden gemessen werden. Diese Impulse bewegen sich je nach dielektrischem Material mit etwa 50-70 % der Lichtgeschwindigkeit entlang der Leiterbahnen. Bei Impedanzänderungen, Unterbrechungen, Kurzschlüssen oder anderen Diskontinuitäten werden Teile der Impulsenergie zum Instrument zurückreflektiert, während der Rest nach vorne weiterfließt.

Räumliche Auflösung: Moderne TDR-Geräte können Diskontinuitäten auf einer PCB-Leiterbahn auf Millimeter genau auflösen. Diese räumliche Präzision ermöglicht die Identifizierung spezifischer Fertigungsfehler wie z. B. Via-Übergänge, Lötstellenprobleme oder Materialinkonsistenzen. Die Technik ist besonders wertvoll für Hochgeschwindigkeits-PCB-Designs, bei denen sich die Signalintegrität direkt auf die Systemleistung auswirkt.

Impedanzcharakterisierung: TDR-Tests liefern kontinuierliche Impedanzprofile entlang der Leiterbahnlängen und decken Schwankungen auf, die sich auf die Signalqualität auswirken. Im Gegensatz zu einfachen Widerstandsmessungen erfasst TDR das komplexe Impedanzverhalten, das die Hochfrequenzleistung in modernen elektronischen Systemen bestimmt.

Integration von Fertigungsprozessen für hervorragende Qualität

Die effektive Implementierung von TDR-Tests erfordert die Integration in den gesamten Fertigungsprozess, nicht nur als Endprüfungsschritt. Dieser umfassende Ansatz stellt sicher, dass die Qualität in jede Phase der Produktion integriert ist.

Implementierung der strategischen Qualitätskontrolle

Wir implementieren einen systematischen Ansatz, der TDR-Testmöglichkeiten in mehreren Fertigungsphasen nutzt, um die Fehlererkennung zu maximieren und die Produktionskosten zu minimieren.

1. Validierung vor der Produktion

Bevor wir uns zu vollständigen Produktionsläufen verpflichten, führen wir eine umfassende TDR-Charakterisierung auf Prototyp-Platinen durch, um grundlegende Leistungsstandards festzulegen. Dieser Prozess validiert Designannahmen, bestätigt die Machbarkeit der Fertigung und legt Qualitätsmaßstäbe für die Produktionsüberwachung fest.

- Designverifizierung: Bestätigt, dass Impedanzziele mit ausgewählten Materialien und Prozessen erreichbar sind.

- Prozessoptimierung: Identifiziert Fertigungsparameter, die sich auf die elektrische Leistung auswirken.

- Benchmark Establishment: Erstellt Referenzstandards für die Qualitätskontrolle in der Produktion.

2. In-Prozess-Überwachung

TDR-Tests während wichtiger Fertigungsschritte ermöglichen die sofortige Erkennung von Prozessabweichungen, bevor sie sich durch nachfolgende Vorgänge ausbreiten. Unsere automatisierten Prüfsysteme können Trends in der elektrischen Leistung erkennen, die auf Werkzeugverschleiß, Materialvariationen oder Umweltveränderungen hinweisen.

- Echtzeit-Prozesssteuerung: Unmittelbares Feedback ermöglicht Prozessanpassungen während der Produktion.

- Trendanalyse: Statistisches Monitoring identifiziert schleichende Veränderungen, bevor sie sich auf die Qualität auswirken.

- Kostensenkung: Frühzeitige Erkennung verhindert teure Nacharbeiten an fertigen Baugruppen.

3. Abschließende Qualitätssicherung

Umfassende TDR-Tests bestätigen, dass die fertigen Produkte alle elektrischen Spezifikationen erfüllen und während ihrer gesamten Betriebsdauer zuverlässig funktionieren. Diese Tests gehen über einfache Pass/Fail-Kriterien hinaus und bieten eine detaillierte Leistungsdokumentation.

- Leistungsdokumentation: Detaillierte elektrische Charakterisierung für Kundendatensätze.

- Zuverlässigkeitsvorhersage: Identifiziert marginale Produkte, die vorzeitig ausfallen könnten.

- Compliance-Verifizierung: Stellt sicher, dass Produkte den Industriestandards und -spezifikationen entsprechen.

Fortgeschrittene Anwendungen in der Elektronikfertigung

TDR-Tests gehen weit über die grundlegende Qualitätskontrolle hinaus und ermöglichen eine ausgefeilte Analyse komplexer elektrischer Verhaltensweisen in modernen elektronischen Systemen.

Fehleranalyse und -diagnose: Wenn elektronische Systeme im Feld ausfallen, bietet die TDR-Prüfung leistungsstarke Diagnosefunktionen. Die Technik kann den genauen Ort von Fehlern wie Elektromigrationsschäden, thermischen Spannungsbrüchen oder korrosionsbedingten Unterbrechungen identifizieren. Diese Informationen dienen als Leitfaden für Reparaturstrategien und helfen, ähnliche Fehler bei zukünftigen Konstruktionen zu vermeiden.

Multilayer-PCB-Charakterisierung: Komplexe Multilayer-Designs stellen einzigartige Herausforderungen für die elektrische Prüfung dar. TDR-Tests können Leiterbahnen der inneren Schicht charakterisieren, die mit herkömmlichen Messmethoden nicht zugänglich sind, und so die Signalintegrität über den gesamten Schichtstapel hinweg validieren.

Bewertung der Materialeigenschaften: TDR-Tests zeigen, wie sich verschiedene Leiterplattenmaterialien auf die Signalausbreitung auswirken. Diese Informationen helfen bei der Materialauswahl für bestimmte Anwendungen und helfen bei der Optimierung von Konstruktionen für maximale Leistung und Zuverlässigkeit.

Spezialisierte Tests für kritische Anwendungen

Unterschiedliche Branchen und Anwendungen erfordern maßgeschneiderte TDR-Testansätze, um spezifische Leistungsanforderungen und Fehlermodi zu erfüllen.

Luft- und Raumfahrt und Verteidigungssysteme Anwendungen in Militär und Luft- und Raumfahrt erfordern außergewöhnliche Zuverlässigkeit unter extremen Bedingungen. Unsere TDR-Testprotokolle für diese Anwendungen umfassen Temperaturwechsel, Feuchtigkeitsbelastung und mechanische Belastungstests, um die Leistung über alle Betriebsbereiche hinweg zu validieren.

Fahrzeugelektronik In modernen Fahrzeugen stecken immer komplexere elektronische Systeme, die über Jahrzehnte zuverlässig funktionieren müssen. TDR-Tests validieren die Signalintegrität in Motorsteuergeräten, Sicherheitssystemen und Komponenten für autonomes Fahren, bei denen ein Ausfall keine Option ist.

Validierung von Medizinprodukten Medizinische Elektronik erfordert außergewöhnliche Zuverlässigkeit und gleichbleibende Leistung. TDR-Tests stellen sicher, dass kritische Überwachungs- und Lebenserhaltungssysteme die Signalintegrität während ihrer gesamten Betriebsdauer aufrechterhalten.

Industrielle Steuerungssysteme Fertigungsautomatisierungs- und Prozesssteuerungssysteme erfordern eine gleichbleibende Leistung in rauen Industrieumgebungen. TDR-Tests validieren die elektrische Leistung unter Bedingungen wie elektromagnetischen Störungen, extremen Temperaturen und mechanischen Vibrationen.

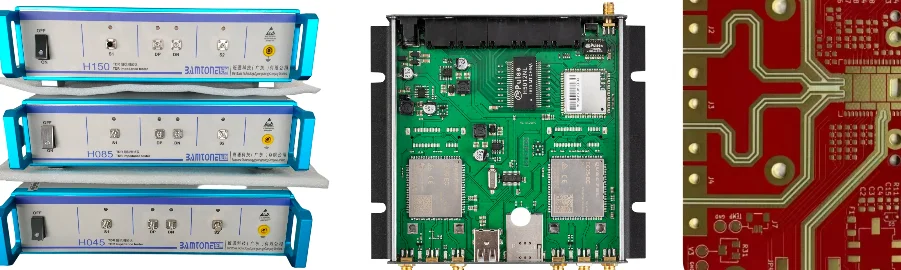

HILPCB — Fortschrittliche TDR-Testlösungen

1. Unsere Testphilosophie

Wir betrachten TDR-Tests als integralen Bestandteil der Qualitätsfertigung, nicht nur als Inspektionsschritt. Unsere umfassende Testmethodik kombiniert fortschrittliche Instrumente mit einem tiefgreifenden Verständnis der PCB-Physik, um umsetzbare Erkenntnisse zu liefern, die sowohl die aktuelle Produktion als auch zukünftige Designs verbessern. Jedes Testverfahren ist darauf ausgelegt, den Informationsgehalt zu maximieren und gleichzeitig Testzeit und -kosten zu minimieren.

2. Unsere technischen Fähigkeiten

- Hochauflösende TDR-Systeme (DC – 50 GHz) – Erkennung von Diskontinuitäten kleiner als 1 mm mit kalibrierter Genauigkeit, die auf nationale Standards rückführbar ist.

- Automatisierte Produktionsprüfungen – Hochdurchsatz-Prüfsysteme, die in den Fertigungsablauf integriert sind, um eine 100%ige Produktionsabdeckung zu gewährleisten.

- Entwicklung kundenspezifischer Prüfvorrichtungen – Anwendungsspezifische Testlösungen für komplexe Leiterplattengeometrien und Steckverbinderschnittstellen.

- Statistische Prozessanalyse – Erweiterte Datenanalyse zur Identifizierung von Trends und Korrelationen in elektrischen Leistungsdaten.

- Flex PCB Testing Expertise — Spezialisierte Techniken zur Charakterisierung von flexiblen Schaltungen und Starrflex-Baugruppen.

3. Warum HILPCB wählen?

- Umfassende Qualitätsintegration – TDR-Tests, die in den gesamten Herstellungsprozess integriert sind, um maximale Effizienz bei der Fehlererkennung zu gewährleisten.

- Fortschrittliche Instrumentierung – Modernste Prüfgeräte, die durch regelmäßige Kalibrierung und Upgrades gewartet werden.

- Experten-Analyseteam – Erfahrene Ingenieure, die sowohl die PCB-Physik als auch die praktischen Fertigungseinschränkungen verstehen.

Von ersten Prototypen bis hin zur Großserienproduktion stellen unsere TDR-Testmöglichkeiten sicher, dass Ihre kritische Elektronik die Leistungsspezifikationen und Zuverlässigkeitsanforderungen erfüllt. Unser Engineering-Team arbeitet eng mit den Kunden zusammen, um optimierte Teststrategien zu entwickeln, die Gründlichkeit und Produktionseffizienz in Einklang bringen.

Häufig gestellte Fragen

F: Welche Fehler können bei TDR-Tests erkannt werden, die bei anderen Methoden übersehen werden? TDR-Tests können Impedanzschwankungen über Übergangsprobleme, Leiterbahndiskontinuitäten und Materialinkonsistenzen identifizieren, die sich nicht auf die DC-Konnektivität auswirken, aber in Hochgeschwindigkeitsanwendungen Probleme mit der Signalintegrität verursachen.

F: Wie lassen sich TDR-Tests im Vergleich zu Messungen mit Netzwerkanalysatoren vergleichen? TDR liefert räumliche Informationen darüber, wo entlang von Leiterbahnen Probleme auftreten, während Netzwerkanalysatoren den gesamten Frequenzgang charakterisieren. Beide Techniken ergänzen sich für eine vollständige elektrische Charakterisierung.

F: Können TDR-Tests an bestückten Leiterplatten durchgeführt werden? Ja, TDR-Tests können bestückte Leiterplatten charakterisieren, obwohl die Komponentenbelastung die Messungen beeinflussen kann. Wir entwickeln kundenspezifische Prüfverfahren für spezifische Baugruppenkonfigurationen und Bauteiltypen.

Q: What resolution can be achieved with TDR testing? Moderne TDR-Systeme können Diskontinuitäten auf typischen Leiterplattenmaterialien mit einer Genauigkeit von 1 mm auflösen, wobei die genaue Auflösung von der Impulsanstiegszeit und den dielektrischen Eigenschaften des Substratmaterials abhängt.

F: Wie wirken sich TDR-Tests auf den Produktionsdurchsatz aus? Unsere automatisierten TDR-Testsysteme sind für Produktionsumgebungen mit hohem Durchsatz ausgelegt und verlängern den Fertigungszyklus in der Regel um weniger als 30 Sekunden pro Platine und bieten gleichzeitig eine umfassende elektrische Validierung.

F: Welche Dokumentation wird mit den TDR-Testergebnissen bereitgestellt? Wir bieten detaillierte Prüfberichte, einschließlich Impedanzprofilen, Diskontinuitätsstellen und statistischen Analysen der elektrischen Leistung, wobei alle Messungen zu Qualitätssicherungszwecken auf kalibrierte Standards rückführbar sind.