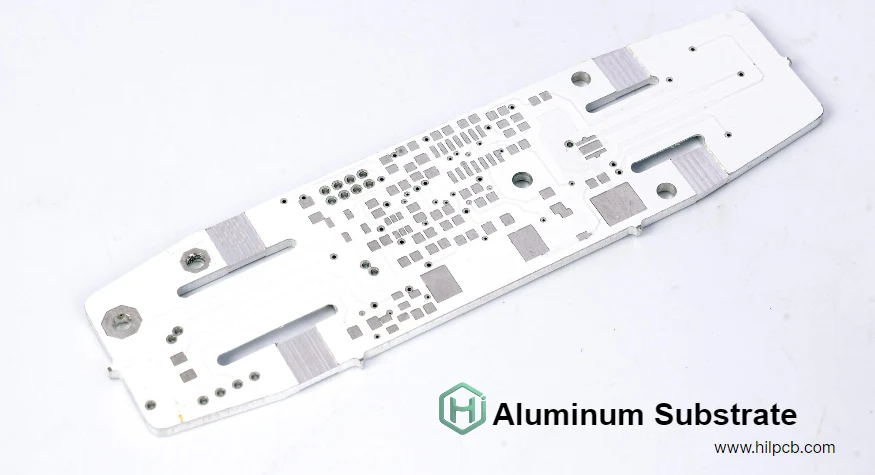

La performance de toute PCB à âme métallique est largement déterminée par le choix des matériaux du substrat d'aluminium. Alors que les concepteurs se concentrent sur la disposition des circuits, des facteurs tels que la composition de l'alliage d'aluminium, les propriétés diélectriques et les traitements de surface impactent directement l'efficacité thermique, l'isolation électrique et la fiabilité à long terme.

Au-delà de la conductivité thermique, d'autres caractéristiques des matériaux — telles que l'épaisseur diélectrique, la tension de claquage, le coefficient de dilatation thermique et la résistance mécanique — jouent un rôle clé à la fois dans la performance et le coût. Une compréhension approfondie de ces facteurs assure une sélection optimale des matériaux, équilibrant performance et budget.

Chez HILPCB, notre équipe d'ingénierie des matériaux collabore avec les meilleurs fournisseurs de substrats pour sourcer les meilleures solutions pour vos besoins. Avec notre expertise en fabrication de PCB et nos connaissances étendues en matériaux, nous vous aidons à sélectionner des substrats qui offrent des performances optimales au meilleur coût.

Matériaux de la Couche Diélectrique

La couche diélectrique crée l'interface critique entre les circuits en cuivre électriquement actifs et la base en aluminium mise à la terre. Cette fine couche (50–200 µm) doit simultanément fournir une conductivité thermique élevée, une isolation électrique, une adhérence mécanique et une compatibilité CTE.

Systèmes à Matrice Polymère

Diélectriques à Base d'Époxy – Le matériau de matrice le plus courant offre une bonne adhérence, une fiabilité de fabrication et un rapport coût-efficacité. Les systèmes époxy standard atteignent une conductivité thermique de 1,5–2,0 W/mK lorsqu'ils sont remplis avec 50–70 % de particules céramiques. Les températures de durcissement de 150–180 °C conviennent aux équipements de stratification PCB standard.

Diélectriques à Base de Polyimide – Les applications haute température dépassant 150 °C en fonctionnement continu peuvent nécessiter des matériaux de matrice en polyimide. Ces résines spéciales maintiennent leurs propriétés à des températures allant jusqu'à 200–250 °C mais coûtent 2–3× plus cher que les systèmes époxy. À utiliser uniquement lorsque la température de fonctionnement justifie le surcoût.

Diélectriques à Base de Silicone – Offrent une excellente flexibilité et des performances à basse température jusqu'à -60 °C pour les applications nécessitant une compliance mécanique. La conductivité thermique se situe généralement entre 2–3 W/mK. Courant dans l'électronique extérieure et les applications automobiles avec des cycles de température extrêmes.

Matériaux de Charge Céramique

La conductivité thermique de la couche diélectrique dépend principalement de la teneur en charge céramique et des propriétés des particules :

Alumine (Al₂O₃) – Le matériau de charge standard pour les diélectriques thermiques. Les particules d'oxyde d'aluminium offrent une bonne conductivité thermique (30 W/mK), une excellente isolation électrique et un faible coût. Une charge de 50–70 % en poids atteint une conductivité thermique diélectrique de 1,5–2,0 W/mK.

Nitrures d'Aluminium (AlN) – Matériau de charge premium avec une conductivité thermique de 200+ W/mK permet aux couches diélectriques d'atteindre 3–5 W/mK. Le surcoût de 2–3× par rapport aux systèmes remplis d'alumine est justifié lorsque la performance thermique est critique. Les conceptions de circuit imprimé en aluminium utilisant des diélectriques AlN atteignent une résistance thermique significativement plus faible.

Nitrures de Bore (BN) – Offre une conductivité thermique similaire à AlN (250+ W/mK) avec des propriétés électriques supérieures et une densité plus faible. Plus cher que AlN mais utilisé dans des applications aérospatiales et militaires spécialisées où le poids ou la performance électrique justifie le coût.

Carbure de Silicium (SiC) – Conductivité thermique très élevée (120 W/mK) mais légèrement conducteur, limitant l'utilisation dans les applications haute tension. La dureté des particules augmente la complexité de fabrication et l'usure des outils pendant les opérations de perçage.

Traitement de l'Interface Thermique

L'interface entre le substrat d'aluminium et la couche diélectrique affecte de manière critique la performance thermique et la fiabilité à long terme :

Méthodes de Préparation de Surface

Revêtement de Conversion Chimique – Traitement chimique à base de chromate ou de zirconium crée une fine couche de conversion (1–3 µm) qui améliore l'adhérence et empêche l'oxydation. Processus standard pour la fabrication de plaques en aluminium fournit des résultats cohérents et fiables à faible coût.

Anodisation – Processus électrochimique crée une couche d'oxyde d'aluminium plus épaisse (5–25 µm) avec une excellente protection contre la corrosion et des propriétés d'adhérence. L'anodisation sulfurique de type II est la plus courante. L'anodisation dure de type III offre une résistance à l'usure améliorée pour les applications avec des exigences mécaniques.

Rugosification Mécanique – Le grenaillage ou le brossage crée une texture de surface favorisant l'imbrication mécanique avec le diélectrique. Utilisé en conjonction avec des traitements chimiques pour les exigences d'adhérence critiques. Une rugosité excessive peut réduire la surface de contact thermique effective.

Traitement Plasma – Nettoyage et activation de surface utilisant le plasma atmosphérique ou sous vide élimine la contamination organique et crée des sites chimiquement actifs pour une adhérence améliorée. Les applications aérospatiales et militaires peuvent spécifier un traitement plasma pour une assurance de fiabilité maximale.

Adaptation du Coefficient de Dilatation Thermique

La non-concordance du CTE entre les matériaux génère des contraintes mécaniques pendant les changements de température. L'amplitude de la contrainte dépend du changement de température, de la différence de CTE, du module élastique du matériau et de la géométrie de la couche.

Valeurs de CTE des Matériaux

| Matériau | CTE (ppm/°C) |

|---|---|

| Aluminium 5052 | 23.8 |

| Aluminium 6061 | 23.6 |

| Cuivre | 16.5 |

| Diélectrique époxy | 30–60 |

| Diélectrique polyimide | 20–40 |

| FR4 (axe z) | 70–90 |

Le CTE de l'aluminium (24 ppm/°C) correspond raisonnablement bien au cuivre (17 ppm/°C) — bien mieux que le CTE de l'axe z du FR4 (70+ ppm/°C). Cela donne aux constructions de PCB à base d'aluminium une fiabilité au cyclage thermique intrinsèquement meilleure que le FR4 multicouche.

Le CTE de la couche diélectrique dépasse typiquement à la fois le cuivre et l'aluminium. Les systèmes chargés utilisant des particules céramiques réduisent le CTE du polymère vers les valeurs métalliques. Une charge de remplissage plus élevée améliore l'adaptation du CTE mais augmente le coût du matériau et la viscosité, compliquant la fabrication.

Stratégies d'Atténuation de Conception

Sélection des Matériaux – Spécifiez des diélectriques à faible CTE (polyimide ou époxy hautement chargé) pour les applications avec de larges excursions de température (-40 à +125 °C automobile) ou des exigences de fiabilité critiques (médical, aérospatial).

Orientation des Traces – Orientez les traces longues et étroites parallèlement aux directions d'expansion attendues lorsque possible. Évitez les traces perpendiculaires à l'expansion qui peuvent se fissurer sous contrainte pendant le cyclage thermique.

Caractéristiques de Détente de Contrainte – Les coins arrondis, les traces sinueuses et les larmes aux entrées de pastilles réduisent la concentration de contrainte. Évitez les angles vifs et les changements de géométrie abrupts dans les motifs de cuivre.

Qualification du Cyclage Thermique – Testez les assemblages à travers la plage de température attendue pendant 500–1000 cycles minimum selon les normes IPC-9701. Surveillez la continuité électrique et échantillonnez les sections pour l'amorçage de fissures.

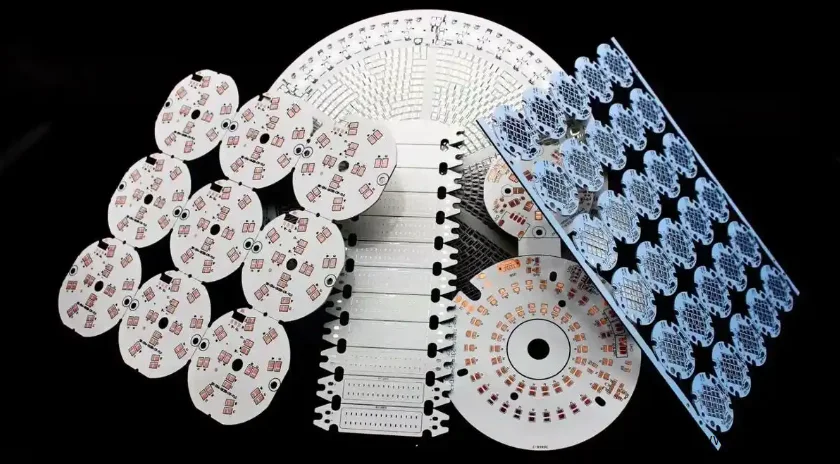

Matrice de Sélection Basée sur l'Application

Éclairage LED (1–5 W/cm²) – Aluminium 5052 standard avec diélectrique 1,5–2,0 W/mK, épaisseur 100–150 µm. Masque de soudure blanc pour l'efficacité optique. Solution optimisée en coût pour la majorité des applications LED.

Électronique Automobile – Aluminium 5052 ou 6061 selon les exigences mécaniques. Diélectrique standard à haute performance (2–4 W/mK) basé sur les niveaux de puissance. La large plage de température (-40 à +125 °C) exige des matériaux et processus robustes.

Électronique de Puissance (3–10 W/cm²) – Aluminium 6061 pour la stabilité mécanique avec diélectrique haute performance 3–4 W/mK. Envisagez l'intégration avec des PCB à cuivre épais pour une performance électrique et thermique combinée. Les substrats épais (2,0–3,0 mm) améliorent l'étalement de la chaleur.

RF/Micro-ondes – Le substrat d'aluminium fournit un plan de masse stable et une rigidité mécanique. Diélectrique standard suffisant sauf si haute puissance (>50W). La stabilité du CTE est critique pour le maintien des performances haute fréquence à travers la température.

Industriel/Médical – Aluminium 5052 avec diélectrique standard équilibre coût et performance. La fiabilité à long terme nécessite une attention à la qualité des matériaux et au contrôle des processus. La reconnaissance UL et les certifications de matériaux soutiennent la conformité réglementaire.

Travailler avec l'Ingénierie des Matériaux HILPCB

Nos ingénieurs matériaux fournissent un soutien complet tout au long du processus de conception :

Analyse Thermique – La modélisation par éléments finis prédit les températures de jonction pour différentes combinaisons de matériaux. Identifie le substrat le plus rentable répondant aux exigences thermiques sans sur-spécification.

Approvisionnement en Matériaux – Les relations directes avec les principaux fabricants de substrats (Bergquist, Denka, Polytronics) assurent l'accès aux derniers matériaux et des prix compétitifs pour les volumes de prototype et de production.

Spécifications Personnalisées – Les applications spéciales peuvent nécessiter une épaisseur diélectrique non standard, des alliages d'aluminium sur mesure ou des traitements de surface spécialisés. Notre équipe de fabrication de PCB qualifie les matériaux personnalisés lorsque justifié par les exigences de l'application.

Support Documentation – Traçabilité complète des matériaux avec des données de test de conductivité thermique, des rapports de tension de claquage diélectrique, des mesures CTE et des certifications de composition. Soutient les processus de qualification client et les soumissions réglementaires.

Tous les matériaux de PCB à âme métallique subissent une inspection entrante vérifiant la conductivité thermique, la rigidité diélectrique et les spécifications dimensionnelles avant d'entrer en production.

FAQ

Q1 : Comment puis-je vérifier la conductivité thermique de mon substrat d'aluminium avant l'achat ?

Vous pouvez vérifier la conductivité thermique des substrats d'aluminium en demandant des certificats matériaux aux fournisseurs, qui doivent être conformes aux normes ASTM D5470 ou ISO 22007-2. Chez HILPCB, nous effectuons des inspections approfondies sur tous les substrats d'aluminium pour nous assurer qu'ils répondent aux normes de performance thermique et mécanique spécifiées avant la production.

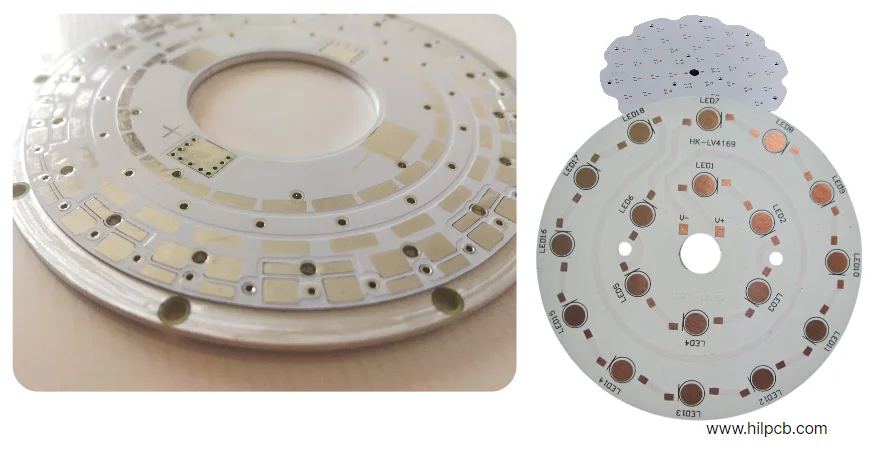

Q2 : Quel est le rôle des substrats d'aluminium dans l'amélioration de la fiabilité des conceptions de PCB LED ? Les substrats d'aluminium sont largement utilisés dans les conceptions de PCB LED en raison de leur capacité à dissiper rapidement la chaleur, ce qui est essentiel pour maintenir la longévité et les performances des LED haute puissance. En améliorant la gestion thermique, les PCB en aluminium aident à prolonger la durée de vie des modules LED et à réduire le risque de défaillance thermique.

Q3 : Quelle conductivité thermique dois-je spécifier pour les substrats d'aluminium dans les applications LED haute puissance ? Pour les applications LED haute puissance, les substrats d'aluminium avec une couche diélectrique fournissant une conductivité thermique entre 3–5 W/mK sont généralement idéaux. Cela assure une dissipation thermique suffisante pour maintenir des températures de fonctionnement sûres et prolonger la durée de vie des LED.

Q4 : Comment les substrats de PCB en aluminium se comparent-ils aux substrats en cuivre en termes de gestion thermique ? Alors que les substrats en cuivre offrent une conductivité thermique supérieure (400 W/mK), les substrats en aluminium sont une option plus rentable avec d'excellentes performances thermiques pour la plupart des applications, offrant environ 170–180 W/mK de conductivité thermique. Les PCB en aluminium sont un choix populaire pour la gestion thermique dans de nombreuses industries en raison de leur équilibre entre performance et abordabilité.