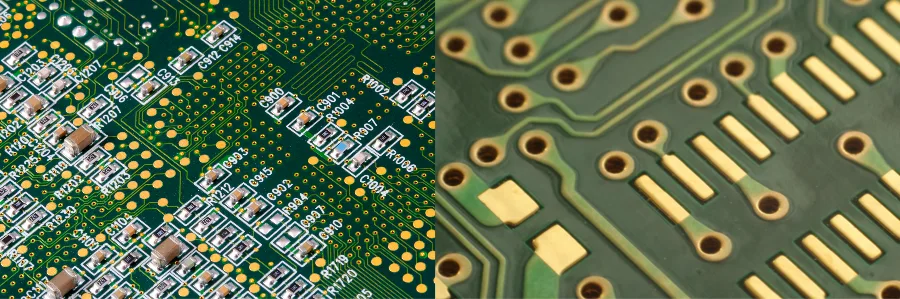

Highleap PCB Factory (HILPCB) propose une fabrication exceptionnelle de PCB ENIG avec un contrôle précis du dépôt de nickel chimique et d'or par immersion. Nos procédés chimiques avancés garantissent une épaisseur de revêtement uniforme, une planéité supérieure et une excellente soudabilité pour des applications haute fiabilité, des BGA à pas fin aux interfaces de câblage.

Chimie du procédé ENIG et mécanismes de dépôt

La finition de surface ENIG pour PCB implique deux procédés chimiques distincts créant un système de revêtement métallique robuste. Comprendre ces mécanismes permet d'optimiser pour des applications spécifiques et de résoudre les défauts potentiels.

Dépôt de nickel chimique

Le dépôt autocatalytique de nickel repose sur la réduction des ions nickel par l'hypophosphite de sodium à la surface du cuivre. La réaction se déroule ainsi : Ni²⁺ + 2H₂PO₂⁻ + 2H₂O → Ni + 2H₂PO₃⁻ + 2H⁺ + H₂. Cela crée un alliage nickel-phosphore contenant typiquement 7-11% de phosphore, déterminant les propriétés du dépôt. Un phosphore moyen (7-9%) offre un équilibre optimal entre dureté, résistance à la corrosion et soudabilité.

Les paramètres du bain affectent de manière critique la qualité du dépôt. Un fonctionnement à pH 4.6-4.8 et 85-88°C donne des taux de dépôt de 15-20 μm/heure. Les stabilisateurs empêchent la décomposition spontanée tout en maintenant 4-6 renouvellements de métal. Nos systèmes de dosage automatisés maintiennent la concentration de nickel à 5.5-6.0 g/L et l'hypophosphite à 25-30 g/L, assurant des propriétés de revêtement constantes sur les séries de production.

Réaction d'or par immersion

Le dépôt d'or se produit par déplacement galvanique : 2Au⁺ + Ni → 2Au + Ni²⁺. Cette réaction auto-limitante produit typiquement une épaisseur d'or de 0.05-0.15 μm. Le procédé fonctionne à pH 4.0-4.5 et 80-85°C, avec une concentration d'or contrôlée à 0.4-0.6 g/L. Les agents complexants empêchent une corrosion excessive du nickel tout en favorisant une distribution uniforme de l'or.

La nature auto-limitante de la réaction d'immersion garantit une épaisseur constante mais nécessite une préparation précise de la surface du nickel. Toute passivation ou contamination perturbe la nucléation de l'or, créant des défauts de placage. Notre procédé inclut une activation acide douce immédiatement avant l'immersion dans l'or, garantissant une couverture complète même sur les conceptions complexes de PCB HDI avec des caractéristiques fines.

Lignes directrices de conception pour des performances ENIG optimales

La mise en œuvre réussie d'ENIG nécessite des considérations de conception tenant compte des caractéristiques et limites uniques de cette finition.

Conception et espacement des pastilles

La planéité exceptionnelle d'ENIG permet des composants à pas ultra-fin jusqu'à 0.3mm. Cependant, la conception des pastilles doit tenir compte de la corrosion potentielle du nickel pendant le dépôt d'or. Maintenez des tailles minimales de pastilles de 0.25mm de diamètre pour les vias et 0.20mm pour les microvias. Les pastilles définies par masque de soudure (SMD) doivent inclure un chevauchement minimal de masque de 0.05mm pour éviter la corrosion des bords.

Les conceptions de pastilles BGA bénéficient d'une configuration NSMD (non définie par masque de soudure) avec un dégagement de masque de 0.075mm. Cela évite la concentration de contraintes aux bords du masque tout en permettant une formation optimale des joints de soudure. Pour les applications de câblage, augmentez les tailles des pastilles de 20% au-delà des exigences de diamètre de fil, en tenant compte des effets potentiels de bord pendant le câblage.

Stratégies de traitement des vias

Les conceptions de vias dans les pastilles nécessitent une attention particulière avec les finitions ENIG. Les vias remplis empêchent la rétention de produits chimiques mais doivent atteindre une profondeur de creux <25μm pour des joints de soudure fiables. Les vias traversants dans les zones BGA nécessitent un masquage ou un remplissage pour éviter la migration de la soudure. Notre approche recommandée utilise un remplissage conducteur pour les applications de PCB haute vitesse, maintenant l'intégrité du signal tout en assurant une couverture ENIG fiable.

Protection des caractéristiques en cuivre

Les grandes zones en cuivre présentent un risque de corrosion plus élevé pendant le dépôt d'or par immersion. Implémentez des motifs de dérivation en cuivre avec des traces de 0.2mm espacées de 0.5mm dans les zones clairsemées. Cela répartit la densité de courant pendant le placage de nickel chimique, assurant une épaisseur uniforme. Les plans d'alimentation doivent inclure plusieurs connexions pour éviter les zones isolées pouvant subir un placage incomplet.

Excellence manufacturière et contrôle de procédé

Le contrôle de procédé ENIG de HILPCB assure une qualité constante répondant aux spécifications IPC-4552 et IPC-6012 grâce à une surveillance complète et un équipement avancé.

Optimisation du prétraitement

La préparation de surface détermine la qualité d'ENIG. Notre procédé commence par une microgravure éliminant 1-2μm de cuivre, créant une texture uniforme pour l'adhérence du nickel. Les nettoyants à base d'acide sulfurique éliminent les matières organiques sans attaquer le substrat. Les paramètres critiques incluent :

- Taux de microgravure : 1.2-1.5 μm/minute

- Rugosité de surface : Ra 0.3-0.5 μm

- Température du nettoyant : 50-60°C

- Résistivité de l'eau de rinçage : >10 MΩ·cm

Systèmes de contrôle d'épaisseur

Les mesures par fluorescence X (XRF) à plusieurs points assurent :

- Épaisseur de nickel : 3-6 μm (typique 5 μm)

- Épaisseur d'or : 0.05-0.15 μm (typique 0.08 μm)

- Teneur en phosphore : 7-11% en poids

- Uniformité d'épaisseur : ±10% sur le panneau

Les systèmes de mesure automatisés vérifient chaque 10ème panneau pendant la production, avec des ajustements en temps réel maintenant une capacité de procédé Cpk >1.67. Le contrôle statistique des procédés suit les tendances, empêchant les dérives avant que les spécifications ne soient dépassées.

Méthodes de vérification de la qualité

Au-delà des mesures d'épaisseur, des tests complets valident l'intégrité d'ENIG :

- Tests d'adhésion selon IPC-TM-650 2.4.1

- Évaluation de la porosité par vapeur d'acide nitrique

- Tests de soudabilité après vieillissement à la vapeur

- Analyse en coupe pour l'examen des interfaces

- Vérification de la rugosité de surface pour le câblage

Considérations de fiabilité et mécanismes de défaillance

Comprendre les modes de défaillance d'ENIG permet d'optimiser la conception et le procédé pour une fiabilité maximale.

Phénomène du pad noir

Une hyperactivité dans les bains d'or par immersion provoque une corrosion excessive du nickel, créant une interface fracturée apparaissant noire. Les facteurs contributifs incluent :

- pH du bain d'or inférieur à 4.0

- Temps ou température d'immersion excessifs

- Chimie contaminée

- Mauvaise qualité du dépôt de nickel

La prévention nécessite un contrôle strict du procédé et une analyse régulière du bain. Notre formulation de bain propriétaire inclut des affinants de grain minimisant la corrosion tout en maintenant les taux de dépôt. L'inspection par microscopie électronique à balayage (MEB) des échantillons de production assure l'intégrité de l'interface.

Mécanismes de fracture fragile

Une teneur élevée en phosphore (>10%) dans le nickel chimique crée des dépôts fragiles sujets à la fissuration sous contrainte thermique. Cela affecte particulièrement les conceptions de PCB à cuivre épais avec des incompatibilités de CTE. Optimiser la teneur en phosphore à 8-9% équilibre dureté et ductilité, survivant à 1000+ cycles thermiques sans dégradation.

Facteurs de résistance à la corrosion

ENIG offre une excellente protection environnementale lorsqu'appliqué correctement. Cependant, des dépôts d'or poreux permettent la pénétration d'humidité, initiant la corrosion du nickel. Une épaisseur minimale d'or de 0.05μm assure une couverture adéquate, tandis qu'une épaisseur excessive (>0.20μm) gaspille du matériau sans améliorer la protection. Les tests en atmosphère corrosive validant la résistance à la corrosion pour les applications en environnements sévères.

Pourquoi choisir ENIG pour votre finition de surface PCB ?

ENIG (Nickel Chimique Or Immersion) est la finition de surface idéale pour les PCB nécessitant une planéité supérieure, une soudabilité fiable et une durée de conservation prolongée. Ses performances exceptionnelles en font un choix privilégié pour les industries comme l'électronique haute fréquence, les assemblages à pas fin et les applications de câblage. L'épaisseur de revêtement uniforme et l'excellente résistance à la corrosion d'ENIG fournissent des performances électriques constantes et fiables pour les prototypes comme pour les productions en grand volume.

Performance améliorée pour les applications haute vitesse et haute densité

La finition lisse et dorée d'ENIG minimise les pertes de signal et les variations d'impédance, la rendant parfaite pour les circuits haute fréquence. Avec une planéité de surface supérieure, ENIG assure une soudure précise pour les composants à pas fin comme les BGA et QFN, garantissant des performances durables même dans des conditions de fonctionnement extrêmes. Cette finition est particulièrement avantageuse pour les conceptions RF, où l'intégrité du signal et les faibles pertes sont critiques pour un fonctionnement optimal.

Durabilité et fiabilité à long terme

L'un des principaux avantages d'ENIG est sa durée de conservation prolongée, maintenant la soudabilité pendant plus de 12 mois dans des conditions de stockage standard. Sa résistance à l'oxydation assure une surface robuste et durable pour les assemblages en petits lots, tandis que sa facilité de retouche permet de manipuler des composants délicats. Les processus d'assemblage automatisés utilisant ENIG améliorent les rendements de production et réduisent le risque de défauts, en faisant une excellente solution pour les fabricants recherchant à la fois fiabilité et rentabilité.

FAQ

Quelles spécifications d'épaisseur dois-je demander pour un PCB ENIG ? Les spécifications ENIG standard incluent 3-6μm de nickel et 0.05-0.15μm d'or. La plupart des applications fonctionnent bien avec 5μm de nickel et 0.08μm d'or. Le câblage nécessite un minimum de 0.10μm d'or, tandis que les conceptions sensibles au coût peuvent utiliser 0.05μm. Évitez de dépasser 0.20μm d'or car cela n'apporte aucun bénéfice supplémentaire.

Comment ENIG se compare-t-il aux autres finitions de surface en termes de coût ? ENIG coûte environ 15-25% de plus que HASL mais 30-40% de moins qu'ENEPIG. Pour les conceptions de PCB multicouche avec des composants à pas fin, les rendements améliorés compensent souvent le coût plus élevé des matériaux. La durée de conservation prolongée réduit les risques d'inventaire par rapport aux finitions OSP.

ENIG peut-il être retouché ou réparé ? Une retouche limitée est possible sur les surfaces ENIG. Un décapage localisé de l'or suivi d'un replacage sélectif fonctionne pour des défauts isolés. Cependant, la retouche de grandes zones n'est pas pratique en raison des défis de sélectivité chimique. Concevez les caractéristiques critiques avec une marge adéquate pour minimiser les besoins de retouche.

Quelles sont les causes des problèmes de soudabilité avec ENIG ? Une mauvaise soudabilité résulte généralement de la passivation du nickel due à un stockage prolongé en conditions humides ou à un enrichissement en phosphore à la surface. Un emballage approprié avec des dessiccants empêche l'exposition à l'humidité. Un préchauffage avant assemblage à 125°C pendant 4 heures réactive les surfaces marginales.

ENIG est-il adapté aux connecteurs press-fit ? ENIG fonctionne bien pour les applications press-fit lorsqu'il est correctement spécifié. La surface dure du nickel (500-600 HV) résiste aux forces d'insertion. Assurez une épaisseur minimale de nickel de 4μm pour des performances fiables. La surface lisse réduit la force d'insertion par rapport aux finitions HASL.

Comment vérifier la qualité d'ENIG lors de l'inspection des arrivages ? L'inspection visuelle doit montrer une couleur dorée uniforme sans opacité ou décoloration. La mesure XRF confirme l'épaisseur à plusieurs endroits. Le test au ruban selon IPC-TM-650 2.4.1 vérifie l'adhésion. Pour les applications critiques, demandez des coupes transversales montrant un revêtement continu et sans pores. Notre visionneuse PCB aide à inspecter les cartes à distance avant expédition.