La connectivité Ethernet reste l'épine dorsale des infrastructures réseau modernes, des centres de données d'entreprise aux systèmes d'automatisation industrielle. Alors que les vitesses de transmission de données continuent d'augmenter, passant du Fast Ethernet aux normes multi-gigabits, la complexité de la conception des circuits imprimés Ethernet a crû de manière exponentielle. Ce guide complet examine les aspects critiques de la conception et de la fabrication des PCB Ethernet, en se concentrant sur les défis techniques qui définissent les implémentations réseau haute vitesse réussies.

L'évolution des normes Ethernet a introduit des exigences de plus en plus strictes pour la disposition des PCB, l'intégrité du signal et la précision de fabrication. Les implémentations Ethernet modernes, en particulier celles prenant en charge les normes 1000BASE-T, 2.5GBASE-T et 10GBASE-T, nécessitent une compréhension sophistiquée de la signalisation différentielle, de la compatibilité électromagnétique et des techniques de fabrication avancées. Chez HILPCB, notre expertise dans la fabrication de PCB haute vitesse nous permet de relever ces défis avec précision et fiabilité.

Architecture des PCB Ethernet et intégration système

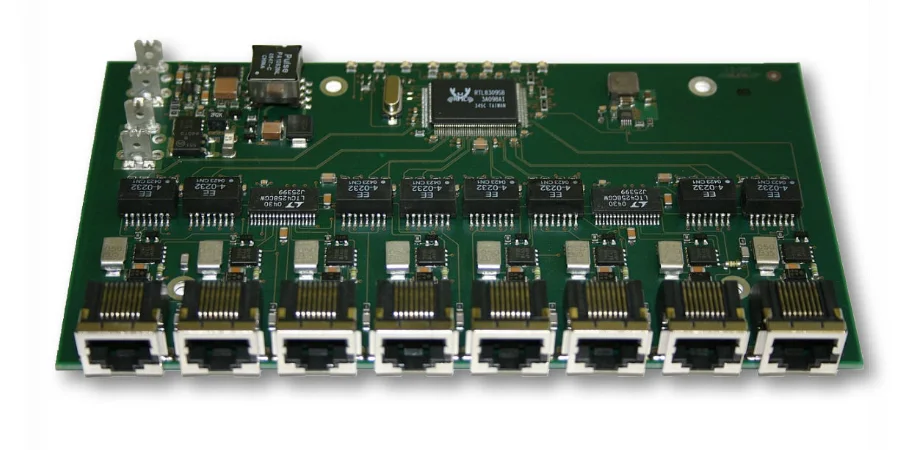

L'architecture des PCB Ethernet se compose fondamentalement de trois éléments interconnectés : la couche de contrôle d'accès au support (MAC), le transceiver de couche physique (PHY) et le circuit d'isolation magnétique avec connectivité RJ-45. Chaque composant remplit une fonction distincte dans la chaîne de traitement du signal, mais leur intégration nécessite une attention particulière aux caractéristiques électriques et au placement physique.

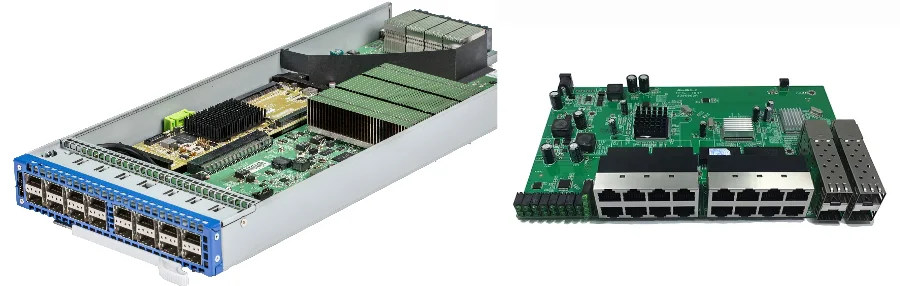

La couche MAC, généralement intégrée dans des microcontrôleurs ou des contrôleurs de commutation dédiés, gère la formation des paquets, la détection des collisions et les protocoles d'accès au support. Les implémentations modernes intègrent souvent des combinaisons MAC/PHY, en particulier dans les applications microcontrôleurs où l'optimisation de l'espace est cruciale. Cependant, les applications de commutation avec un nombre élevé de ports nécessitent fréquemment des transceivers PHY séparés pour atteindre la densité de canaux et les caractéristiques de performance requises.

Éléments clés de l'architecture :

- Interface MAC/PHY : Protocoles MII, RMII, GMII et RGMII avec des exigences de temporisation précises

- Signalisation différentielle : Contrôle d'impédance de 100 ohms avec une tolérance de ±10% pour une intégrité du signal optimale

- Isolation magnétique : Circuits couplés par transformateur avec terminaison Bob Smith pour la suppression des EMI

- Gestion de l'alimentation : Distribution d'alimentation multi-rail avec des stratégies de découplage dédiées

Les transceivers PHY remplissent la fonction cruciale de conversion des signaux numériques en formats de transmission analogiques adaptés aux supports cuivre ou fibre. Ces dispositifs implémentent des algorithmes sophistiqués de traitement du signal numérique, incluant l'annulation d'écho, l'atténuation de la diaphonie et l'égalisation adaptative. L'interface électrique entre les couches MAC et PHY suit des protocoles standardisés, chacun optimisé pour des débits de données et des exigences d'implémentation spécifiques.

Pour les applications nécessitant des performances électriques supérieures, nos solutions PCB FR4 fournissent la base pour des implémentations Ethernet fiables tout en maintenant un rapport coût-efficacité pour la production en volume.

Intégrité du signal et contrôle d'impédance pour les PCB Ethernet

L'intégrité du signal représente le défi technique le plus critique dans la conception des PCB Ethernet, en particulier pour les implémentations gigabit et multi-gigabits. L'exigence fondamentale consiste à maintenir une impédance différentielle de 100 ohms tout au long du trajet du signal, depuis les sorties du transceiver PHY jusqu'à l'interface du connecteur RJ-45 en passant par les circuits magnétiques.

Le contrôle de l'impédance différentielle nécessite une gestion précise de la géométrie des pistes, des propriétés diélectriques et de la distribution du champ électromagnétique. La relation entre la largeur des pistes, l'espacement et la hauteur diélectrique détermine l'impédance caractéristique des paires différentielles. Pour les constructions FR4 typiques avec εr = 4,3-4,7, atteindre une impédance différentielle de 100 ohms nécessite généralement des largeurs de piste de 6-8 mils avec un espacement de 6-8 mils sur des configurations d'empilement standard.

Paramètres critiques d'intégrité du signal :

- Contrôle d'impédance : Impédance différentielle de 100Ω ±10% avec vérification par TDR

- Appariement des longueurs : Désalignement intra-paire <50 mils, désalignement inter-paire <200 picosecondes

- Gestion des vias : Maximum 2 transitions par via avec des dimensions de pastille contrôlées

- Continuité du chemin de retour : Plans de référence ininterrompus sous tous les routages différentiels

Les effets de couplage de bord entre les paires de pistes différentielles introduisent une complexité supplémentaire dans les calculs d'impédance. Lorsque les pistes différentielles sont espacées à moins de 30 mils bord à bord, le couplage capacitif peut réduire l'impédance différentielle effective de 5-20 ohms. Ce phénomène nécessite une compensation lors de la phase de conception par une géométrie de piste ajustée ou des exigences d'espacement modifiées.

Les matériaux avancés pour PCB haute fréquence offrent des performances électriques supérieures pour les applications Ethernet exigeantes. Les diélectriques à faible perte avec des facteurs de dissipation réduits et des constantes diélectriques stables sur les gammes de fréquences permettent une meilleure intégrité du signal à des débits de données multi-gigabits.

Placement des composants et optimisation de la disposition

Le placement stratégique des composants constitue la base d'une implémentation réussie des PCB Ethernet, influençant directement l'intégrité du signal, la compatibilité électromagnétique et le rendement de fabrication. Les relations spatiales entre les transceivers PHY, les circuits magnétiques et les connecteurs RJ-45 nécessitent une optimisation minutieuse pour atteindre des performances électriques optimales tout en respectant les contraintes pratiques de fabrication.

La distance critique entre les transceivers PHY et les circuits magnétiques doit être maintenue à un minimum de 25 mm (environ 1 pouce) pour atténuer les EMI. Cette séparation réduit le couplage entre le bruit de commutation numérique haute fréquence du PHY et les circuits analogiques sensibles dans les transformateurs d'isolation magnétique.

Directives de placement :

- Distance PHY-magnétiques : Séparation minimale de 25 mm pour la réduction des EMI

- Distance magnétiques-RJ-45 : Maximum 25 mm pour les implémentations discrètes

- Isolation des signaux numériques : Séparation minimale de 300 mils des paires différentielles

- Placement du découplage : À moins de 10 mm des broches d'alimentation du PHY pour une efficacité optimale

Le routage des pistes différentielles entre les composants nécessite un routage parallèle avec des longueurs appariées et un espacement contrôlé. La longueur totale des pistes entre le PHY et le connecteur ne doit pas dépasser 4 pouces (100 mm) pour minimiser l'atténuation du signal et maintenir des rapports signal/bruit acceptables. Dans cette contrainte, les paires différentielles doivent maintenir un routage parallèle avec des variations d'espacement minimisées pour préserver le contrôle d'impédance et réduire la conversion de mode.

Pour les exigences de routage complexes avec des dispositifs à nombre élevé de broches, notre technologie PCB HDI permet des conceptions compactes avec une densité de routage exceptionnelle tout en respectant les exigences d'intégrité du signal.

Conception des plans de masse et atténuation des EMI dans la fabrication des PCB Ethernet

Une conception efficace des plans de masse est cruciale dans la fabrication des PCB Ethernet, car elle impacte directement l'intégrité du signal, la suppression des EMI et la conformité réglementaire. Une implémentation correcte garantit que les signaux différentiels haute vitesse maintiennent des chemins de retour propres et des performances stables.

Principes clés des plans de masse :

- Plans de référence continus – Fournissent des chemins de retour à faible impédance sous toutes les pistes différentielles.

- Éviter les découpes de plans – Les interruptions sous les paires différentielles peuvent perturber les courants de retour et augmenter les émissions EMI.

- Zones d'isolation magnétique – Maintenir les plans de masse libres sous les composants magnétiques discrets pour éviter les couplages indésirables.

- Intégration de la masse châssis – Utiliser une masse châssis dédiée pour les modules connecteurs et les blindages EMI.

- Zones de terminaison contrôlées – Maintenir des espacements et impédances appropriés autour des régions de terminaison.

Les empilements multicouches permettent la séparation des masses fonctionnelles tout en maintenant les couches de signal étroitement couplées aux plans adjacents, réduisant l'inductance de boucle et le bruit rayonné. Une stratégie correcte des plans de masse dans la fabrication des PCB Ethernet garantit des performances EMI robustes, une fiabilité du signal et une conformité aux normes réseau.

Services professionnels de fabrication et assemblage de PCB Ethernet

Chez HILPCB, nous proposons des services avancés de fabrication et d'assemblage de PCB Ethernet qui combinent une expertise en conception haute fréquence avec des capacités de fabrication de précision. Notre approche globale couvre toute la chaîne du signal, depuis les spécifications des composants jusqu'aux tests finaux d'assemblage, garantissant des performances fiables pour les applications réseau exigeantes.

Capacités de fabrication :

- Fabrication avec contrôle d'impédance : Tolérance ±5% avec contrôle statistique des processus et coupons de test

- Technologie de via avancée : Microvias percés au laser, stratification séquentielle et placage de précision

- Matériaux haute fréquence : Substrats Rogers et diélectriques à faible perte pour des performances RF supérieures

- Assemblage de précision : Placement de BGA 0,4 mm avec une précision de ±25 µm et tests AOI/ICT complets

- Systèmes qualité : Conformité ISO 9001:2015 avec traçabilité complète et contrôle statistique des processus

La fabrication avec contrôle d'impédance représente une capacité critique pour la production de PCB Ethernet. Atteindre l'impédance différentielle requise de 100 ohms exige un contrôle précis de la géométrie des pistes, de l'épaisseur diélectrique et des paramètres de placage cuivre. Les variations des processus de fabrication dans l'épaisseur du placage cuivre, la constante diélectrique et l'alignement de l'empilement peuvent impacter significativement les valeurs d'impédance finales.

Nos services d'assemblage clé en main fournissent des solutions de fabrication complètes, du développement de prototypes à la production en volume élevé, garantissant une qualité et des performances constantes à toutes les phases de production.

Les procédures de test et validation pour les PCB Ethernet englobent à la fois les caractéristiques électriques en courant continu et les paramètres de performance haute fréquence. Les tests de réflectométrie dans le domaine temporel (TDR) valident le contrôle d'impédance et identifient les discontinuités dans les trajets des signaux haute vitesse. L'analyse de réseau caractérise les pertes d'insertion, les pertes de retour et les performances de diaphonie sur les gammes de fréquences pertinentes pour les normes Ethernet spécifiques.

Questions fréquentes sur la conception des PCB Ethernet

Q : Qu'est-ce qui différencie la conception des PCB Ethernet des PCB numériques standard ?

R : La conception des PCB Ethernet nécessite un contrôle précis de l'impédance différentielle de 100 ohms, des circuits d'isolation magnétique spécialisés, des techniques avancées d'atténuation des EMI et un placement minutieux des composants pour maintenir l'intégrité du signal à des vitesses gigabit. La nature analogique de l'interface PHY-magnétiques exige un contrôle supérieur du bruit et une gestion des chemins de retour.

Q : Quels matériaux de substrat sont recommandés pour les applications Ethernet haute vitesse ?

R : Pour le 10GBASE-T et au-delà, les matériaux à faible perte comme le Rogers RO4350B offrent des performances optimales. Le FR4 standard de haute qualité convient aux applications 1000BASE-T, tandis que le 2.5GBASE-T et le 5GBASE-T peuvent bénéficier de substrats à perte moyenne selon les exigences d'implémentation et les contraintes de coût.

Q : Comment garantissez-vous que les performances des PCB Ethernet respectent les normes IEEE ?

R : Nous mettons en œuvre des tests complets incluant la vérification d'impédance par TDR, des mesures de paramètres S pour les pertes d'insertion/de retour, l'analyse de diaphonie et des tests de pré-conformité CEM. Nos processus de fabrication maintiennent un contrôle statistique des processus avec des coupons de test d'impédance et des protocoles de test électrique complets.

Q : Quelles sont les exigences critiques d'espacement pour la disposition des PCB Ethernet ?

R : Les exigences clés d'espacement incluent : séparation minimale de 25 mm entre PHY et magnétiques, distance maximale de 25 mm entre magnétiques et RJ-45 pour les implémentations discrètes, séparation minimale de 300 mils entre paires différentielles et signaux numériques, et appariement des longueurs intra-paire à moins de 50 mils pour une intégrité du signal optimale.

Q : Pouvez-vous prendre en charge à la fois les besoins en prototypes et en production pour les PCB Ethernet ?

R : Oui, nous fournissons des services complets pour PCB Ethernet, depuis la consultation initiale en conception jusqu'à la production en volume élevé. Nos capacités incluent la modélisation d'impédance, l'optimisation de conception, la fabrication de prototypes, l'assemblage de précision, des tests complets et un support de production continu avec une documentation qualité complète et des systèmes de traçabilité.