En tant que fabricant de circuits imprimés complet, HILPCB construit un large éventail de technologies de cartes de circuits – des cartes FR4 standard aux solutions avancées de PCB HDI, rigides-flexibles et flexibles. Parmi elles, les PCB Flexibles demandent une attention particulière au comportement des matériaux, à la mécanique de flexion et aux tolérances de fabrication contrôlées.

Ce guide se concentre sur les spécifications de PCB Flexibles de niveau ingénierie – aidant les équipes produit à définir les constructions, matériaux et empilements qui assurent la fabricabilité, la fiabilité à long terme et la rentabilité. Avec une expertise couvrant l'ingénierie des PCB flexibles et la performance des matériaux en polyimide, HILPCB soutient les ingénieurs de la définition des exigences à la production en volume.

Types de Construction des PCB Flexibles

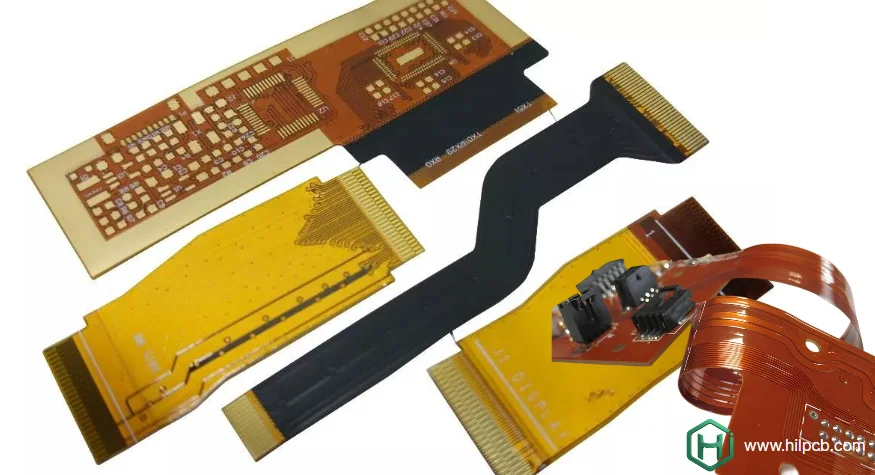

Comprendre les constructions disponibles de cartes de circuits flexibles aide les ingénieurs à sélectionner les configurations optimales pour des applications spécifiques. Chaque type offre des avantages et des limitations distincts.

PCB Flexible Simple Face Construction la plus simple avec du cuivre sur un côté du substrat en polyimide. Idéal pour les interconnexions simples, les bandes LED et les applications à faible densité. Offre une flexibilité maximale et le coût le plus bas. Limité aux connexions point à point sans chevauchements.

PCB Flexible Double Face Couches de cuivre sur les deux faces avec des trous métallisés les connectant. Permet des chevauchements et une densité de routage accrue. Flexibilité légèrement réduite par rapport au simple face mais bien plus performant. Convient à la plupart des applications de complexité modérée.

PCB Flexible Multicouche Trois couches de cuivre ou plus avec des plans d'alimentation/masse internes. Fournit une impédance contrôlée, un blindage CEM et une densité de routage maximale. La flexibilité réduite et le coût plus élevé sont justifiés pour les conceptions complexes à haute vitesse. Les configurations typiques incluent les cartes FPC 4 et 6 couches.

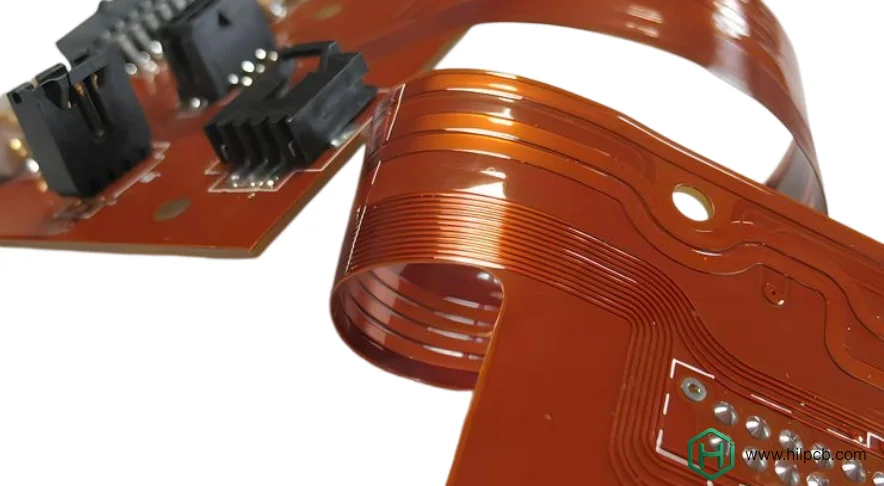

PCB Rigide-Flexible Combine des sections flexibles avec des régions rigides de PCB en un seul assemblage. Élimine les connecteurs entre cartes tout en fournissant des zones de montage de composants stables. Optimal pour les boîtiers 3D complexes et les applications de haute fiabilité.

Spécifications et Propriétés des Matériaux

La sélection des matériaux détermine la performance du PCB Flexible en termes de température, fréquence et contrainte mécanique. Comprendre les propriétés des matériaux permet des décisions de spécification éclairées.

Options de Substrat en Polyimide Le polyimide standard (Kapton HN) fonctionne de -200°C à +300°C avec une fiabilité éprouvée. Les grades haute performance (Kapton E, UPILEX-S) offrent une stabilité dimensionnelle améliorée pour les circuits à pas fin. Notre expertise en PCB polyimide assure un appariement optimal du matériau aux exigences de l'application. L'épaisseur du film va de 12,5 μm pour les applications ultra-minces à 125 μm pour une rigidité maximale.

Sélection du Poids du Cuivre L'épaisseur du cuivre impacte directement la flexibilité et la capacité de courant. Le cuivre recuit laminé (RA) offre une flexibilité supérieure pour les applications dynamiques. Le cuivre électrodéposé (ED) offre des avantages de coût pour les conceptions flexibles statiques. Spécifications courantes :

- ½ oz (18μm) : Flexibilité maximale, capacité de courant limitée

- 1 oz (35μm) : Spécification standard, bonne flexibilité

- 2 oz (70μm) : Haute capacité de courant, flexibilité réduite

Avec Adhésif vs Sans Adhésif La construction traditionnelle utilise un adhésif acrylique pour lier le cuivre au polyimide. La construction sans adhésif (coulé deux couches) élimine cette couche, réduisant l'épaisseur de 15-25 μm tout en améliorant les performances thermiques. Le coût matériel plus élevé est justifié pour les applications HDI nécessitant une épaisseur minimale.

Spécifications du Couvre-Circuit L'épaisseur du couvre-circuit correspond typiquement au film de base (25-50 μm). L'adhésif acrylique offre une bonne adhérence avec une résistance thermique modérée. L'adhésif époxy offre des performances thermiques supérieures pour les applications à haute température. Les ouvertures percées au laser permettent un accès aux pastilles à pas fin impossible avec le poinçonnage mécanique.

Spécifications Électriques et Mécaniques

Définir des spécifications précises assure l'excellence manufacturière tout en répondant aux exigences de l'application.

Largeur et Espacement des Pistes Les capacités standard supportent des pistes et espacements de 100 μm (4 mil). La fabrication avancée atteint 75 μm (3 mil) pour les conceptions haute densité. Les spécifications à pas fin nécessitent des procédés contrôlés et une construction sans adhésif pour de meilleurs résultats.

Spécifications des Vias Le diamètre minimal des vias est lié à l'épaisseur du substrat et aux capacités. Vias traversants standard : diamètre de 200 μm avec anneau de capture de 100 μm. Les microvias percés au laser permettent des constructions HDI : diamètre de 100 μm possible. Les conceptions de vias en pastille nécessitent des processus spéciaux de bouchage et de planarisation.

Exigences de Rayon de Courbure Flexion dynamique (courbure répétée) : 10× l'épaisseur totale minimum Flexion statique (courbure unique) : 6× l'épaisseur totale acceptable Zones de courbure nulle : Les zones de composants et connecteurs nécessitent des raidisseurs

Options de Finition de Surface ENIG (Nickel Immersion Or Chimique) : Excellente soudabilité, surface plate, 5-10 μm de nickel, 0,05-0,15 μm d'or Argent Immersion : Rentable, bonne soudabilité, durée de conservation limitée OSP (Préservatif de Soudabilité Organique) : Coût le plus bas, nécessite une manipulation soigneuse Étain Immersion : Bonne soudabilité, adapté aux processus d'assemblage

HILPCB — Support Ingénierie pour PCB Flexibles

La spécification des PCB Flexibles ne consiste pas seulement à sélectionner les matériaux et les épaisseurs – il s'agit d'assurer la fiabilité opérationnelle à long terme sous contrainte réelle. Des facteurs tels que la direction du grain de cuivre, les systèmes adhésifs, la stabilité de l'impédance, le cyclage thermique, l'exposition à l'humidité et la fatigue en flexion doivent s'aligner sur le cycle de vie prévu du produit.

HILPCB fournit un support complet d'ingénierie et de production pour les circuits flexibles, incluant :

- Gamme complète de constructions — simple face, double face, multicouche et rigide-flexible

- Capacité d'impédance contrôlée et HDI — traitement de lignes fines, microvias et constructions à âme mince

- Flexibilité des matériaux — cuivre RA/ED, structures sans adhésif, polyimide haute température

- Validation de la fiabilité — tests de cycle de flexion, AOI/ECT, mesure dimensionnelle, vieillissement thermique

- Assurance de la fabricabilité — revues DFM, optimisation de l'empilement, conseils de routage axés sur le rendement

- Préparation industrielle — déploiements automobile, médical, aérospatial, grand public et industriel

- Stabilité de la chaîne d'approvisionnement — prototypage rapide jusqu'à la production à l'échelle avec des spécifications constantes

Avec des capacités de fabrication de PCB Flexibles et une intégration transparente Rigide-Flexible, HILPCB devient un partenaire stratégique – assurant que chaque circuit flexible délivre les performances électriques, la résilience mécanique et la fiabilité de produit que vos clients attendent.

Foire Aux Questions

Q1 : Quel poids de cuivre dois-je spécifier pour mon PCB Flexible ? Spécifiez ½ oz (18μm) pour une flexibilité maximale dans les applications de flexion dynamique. Utilisez 1 oz (35μm) pour les applications standard équilibrant flexibilité et capacité de courant. Choisissez 2 oz (70μm) uniquement lorsque les demandes de courant élevé l'emportent sur les exigences de flexibilité. Consultez les fabricants pour l'optimisation.

Q2 : Comment déterminer le rayon de courbure approprié pour ma conception ? Calculez le rayon de courbure minimal comme 10× l'épaisseur totale pour la flexion dynamique (courbure répétée pendant le fonctionnement). Les applications de flexion statique (courbée une fois pendant l'assemblage) peuvent utiliser 6× l'épaisseur totale. Incluez toutes les couches, adhésifs et couvre-circuits dans le calcul de l'épaisseur.

Q3 : Quelles capacités de largeur et d'espacement de pistes dois-je attendre ? La fabrication standard de PCB Flexibles supporte de manière fiable des pistes et espacements de 100 μm (4 mil). Les procédés avancés atteignent 75 μm (3 mil) avec une construction sans adhésif et un traitement contrôlé. Spécifiez des géométries plus larges lorsque possible pour améliorer le rendement et réduire les coûts.

Q4 : Quand dois-je choisir une construction sans adhésif ? Choisissez une construction sans adhésif lorsque l'épaisseur minimale est critique (wearables, dispositifs implantables), que des performances thermiques supérieures sont nécessaires ou que des géométries à pas ultra-fin sont requises. Acceptez un coût matériel plus élevé pour ces avantages de performance. Les constructions standard avec adhésif conviennent à la plupart des applications.

Q5 : Comment les options de finition de surface affectent-elles les performances du PCB Flexible ? ENIG offre la meilleure durée de conservation et soudabilité mais ajoute du coût et de l'épaisseur. L'argent immersion offre de bonnes performances à un coût modéré. OSP minimise l'épaisseur et le coût mais nécessite un assemblage rapide. Choisissez en fonction du calendrier d'assemblage, des exigences de stockage et des contraintes budgétaires.