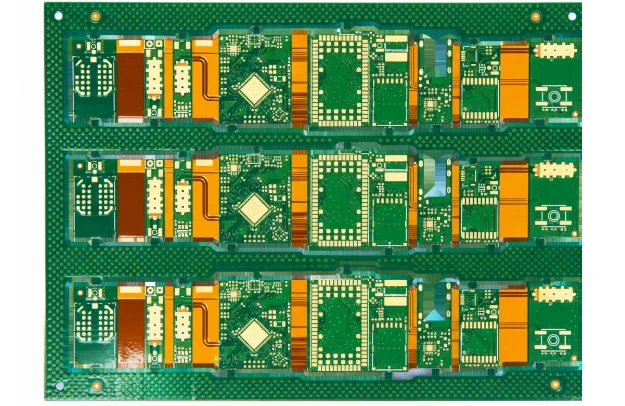

Fabrication de PCB Rigide-Flexible | Classe IPC-6013 Classe 3, Intégration 3D, Fiabilité de Pliage Dynamique

Circuits rigides-flexibles critiques avec capacité IPC-6013 Classe 3, optimisation de l'espace 3D, élimination des connecteurs et intégrité du signal supérieure. Enregistrement typique ±25–50 μm (plus ou moins vingt-cinq à cinquante micromètres) avec contrôle d'impédance ±5% (plus ou moins cinq pourcent).

Intégration de la Forme et de la Fonction pour l'Électronique Avancée

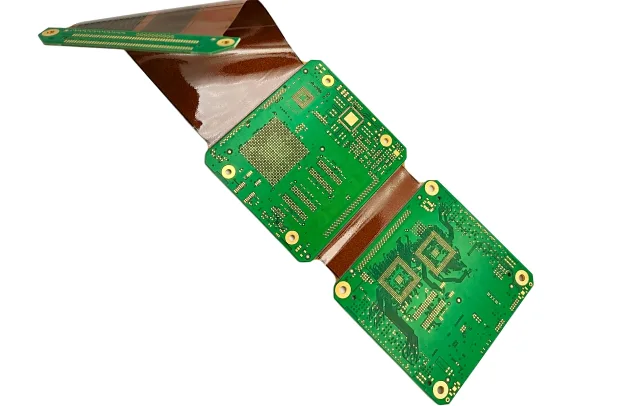

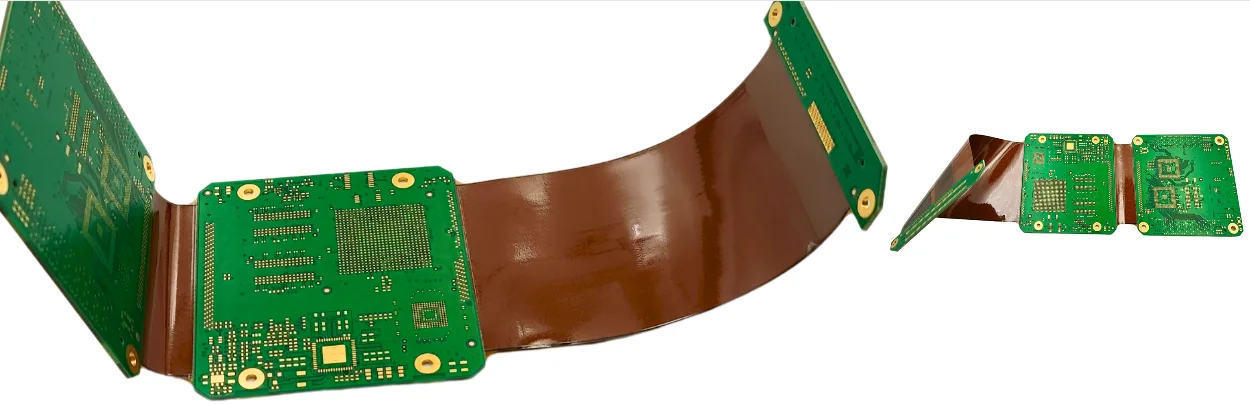

Éliminez les connecteurs et câbles ; améliorez l'intégrité du signal et la fiabilitéLes PCB rigides-flexibles combinent la technologie PCB flexible et FR-4 pour éliminer les interconnexions fragiles et permettre des architectures 3D compactes. En supprimant les connecteurs entre cartes—points de défaillance courants—les systèmes gagnent en réduction de poids, moins d'étapes d'assemblage et des marges d'intégrité du signal plus serrées. Les constructions typiques offrent des économies de coût d'assemblage de 15 à 25 % (quinze à vingt-cinq pour cent) et une fiabilité à long terme améliorée par rapport aux conceptions traditionnelles rigides avec câblage.

Nous optimisons le rayon de courbure, l'équilibrage du cuivre et la géométrie des fenêtres de couverture pour minimiser la contrainte aux transitions rigide-flexible. Pour les BGA haute densité, nous intégrons des microvias HDI et des structures via-in-pad pour préserver les canaux de routage tout en gardant les zones flexibles sans contrainte. Consultez notre guide IPC Classe 3 pour les critères d'acceptation aérospatiaux et médicaux.

Risque Critique : Une épaisseur de cuivre excessive ou une stratification asymétrique à la jonction rigide-flexible peut provoquer un délaminage, des vias fissurés ou une fatigue des conducteurs après des flexions dynamiques. Un écoulement inadéquat de l'adhésif ou un CTE (coefficient de dilatation thermique) incompatible entre le PI et le FR-4 entraîne une déformation en axe Z et des circuits ouverts sous cyclage thermique.

Notre Solution : Nous effectuons des revues DFM avec simulation de flexion par FEA pour vérifier une contrainte < 0,3 % (moins de zéro virgule trois pour cent) dans la région flexible. Le routage décalé des traces, les gouttes et les congés de couverture réduisent les contraintes ; le rayon de courbure minimal suit R ≥ 10× t (dix fois l'épaisseur du matériau). La stratification contrôlée sous contrôle du processus de stratification et la post-cuisson assurent une uniformité de l'adhésif et une résistance au pelage. Pour les paires différentielles haute vitesse, l'accord d'impédance selon le guide de contrôle d'impédance maintient une continuité de 90 Ω ± 5 % (quatre-vingt-dix ohms plus/moins cinq pour cent) à travers les transitions flexibles.

Pour les applications dynamiques ultra-fiables—appareils pliables, faisceaux avioniques et électronique portable—les architectures rigides-flexibles peuvent être combinées avec des PCB High-Tg pour une endurance thermique supérieure ou des interposeurs en PCB céramique pour un support mécanique hybride. Apprenez-en plus dans nos tutoriels sur la conception de l'intégrité du signal et l'assemblage flexible.

- Élimination des connecteurs et faisceaux pour une fiabilité accrue

- Liberté d'emballage 3D avec un volume et un poids réduits

- Amélioration de l'intégrité du signal grâce à des interconnexions plus courtes

- Options de flexion statique et dynamique avec stratifications ajustées

- Transition naturelle vers un assemblage clé en main

🚀 Demande de Devis Rapide

📋 Obtenir Capacités Complètes

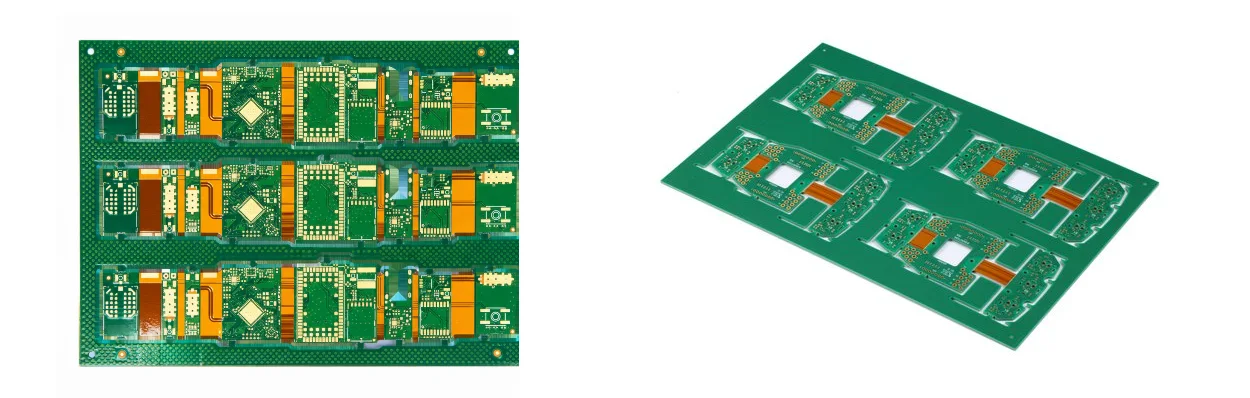

Fabrication de précision pour les conceptions rigides-flexibles complexes

Stratification spécialisée, microvias laser, routage à profondeur contrôléeLa fabrication rigide-flexible nécessite l'assemblage de matériaux différents (FR-4 et polyimide) sans piégeage ni délaminage. Nous utilisons une stratification sous vide à pression étagée avec contrôle des bondply et coverlay ; les noyaux en polyimide sont préparés avec un plasma pour l'adhérence tout en préservant la douceur Ra. Les perceuses UV-laser forment des microvias jusqu'à 75–100 μm (soixante-quinze à cent micromètres) avec un contrôle de profondeur de ±5 μm (plus ou moins cinq). Le routage à profondeur contrôlée expose précisément les zones flexibles des panneaux rigides.

Les contrôles qualité incluent des tests de flexion dynamique (des milliers à des millions de cycles), des chocs thermiques −40↔+125 °C (moins quarante à plus cent vingt-cinq), et des microsections des zones de transition. En savoir plus dans notre aperçu des tests de choc thermique et notre guide de fabrication de PCB.

- Stratification spécialisée pour les empilements FR-4/PI

- Perçage/ablation laser pour des caractéristiques de haute précision

- Routage à profondeur contrôlée dans les fenêtres de transition

- Validation par flexion dynamique et choc thermique

- Intégration complète SMT clé en main + système disponible

Spécifications techniques Rigid-Flex

Conçu pour des applications exigeantes dans les secteurs aérospatial, médical et automobile

| Paramètre | Capacité standard | Capacité avancée | Norme |

|---|---|---|---|

Layer Count | 2–12 couches total (rigide 2–20 ; flexible 1–8) | Jusqu'à 30+ couches (rigide ≥30 ; flexible ≥8) | IPC-6013 |

Base Materials | FR-4 Tg 150–170 °C (cent cinquante à cent soixante-dix), Polyimide (PI) | FR-4 haute Tg, LCP, PI sans adhésif, stratifiés à faible perte | IPC-4101/4204 |

Board Thickness | 0.4–3.2 mm (zéro point quatre à trois point deux) | 0.2 mm flexible à 5.0 mm rigide (zéro point deux à cinq point zéro) | IPC-A-600 |

Copper Weight | 0.5–2 oz (dix-sept à soixante-dix micromètres) | Jusqu'à 6 oz (jusqu'à six ; sections rigides) | IPC-4562 |

Min Trace/Space | 75/75 μm (3/3 mil ; soixante-quinze par soixante-quinze) | 50/50 μm (2/2 mil ; cinquante par cinquante) | IPC-2223 |

Min Hole Size | 0.15 mm (six mil) mécanique | 0.075 mm (trois mil) microvia laser | IPC-2222 |

Stiffener Materials | Polyimide, FR-4 | Acier inoxydable, aluminium | Design specific |

Min Bend Radius | 10× épaisseur flexible (dynamique ; dix fois) | 6× épaisseur flexible (statique ; six fois, 1–2 couches) | IPC-2223 |

Impedance Control | ±10% (plus/moins dix pour cent) | ±5% (plus/moins cinq pour cent) avec TDR | IPC-2141 |

Surface Finish | ENIG, OSP, Argent par immersion | ENEPIG, Or dur/doux | IPC-4552/4556 |

Quality Testing | Test électrique, AOI, vérifications dimensionnelles | Test de flexion dynamique, TDR, cyclage/choc thermique | IPC-9252 |

Certifications | ISO 9001, UL, RoHS/REACH | AS9100, ISO 13485, IATF 16949 | Industry standards |

Lead Time | 7–15 jours (sept à quinze) | ≈5 jours (environ cinq) tour rapide | Production schedule |

Prêt à démarrer votre projet PCB ?

Que vous ayez besoin de prototypes simples ou de productions complexes, nos capacités de fabrication avancées garantissent une qualité supérieure et une fiabilité. Obtenez votre devis en seulement 30 minutes.

Considérations critiques de conception Rigid-Flex

Maintenez les motifs de cuivre perpendiculaires aux lignes de pliage, évitez les vias et les pads dans les zones de flexion dynamique, et décalquez les traces entre les couches pour répartir la contrainte. Utilisez des longueurs de couches décalées ou en reliure pour les flex multicouches afin d'éviter la compression au rayon intérieur. Respectez les règles de rayon minimum (par exemple, dix fois l'épaisseur du flex pour le dynamique) et ajoutez des caractéristiques anti-pad/relief près des transitions. Pour les bases, consultez les notes de conception IPC 2221/2223 et notre page PCB flex.

Besoin d'une révision experte du design ?

Notre équipe d'ingénieurs fournit une analyse DFM gratuite et des recommandations d'optimisation

Processus spécialisé Rigid-Flex

Flux typique : imagerie du cœur flex → préparation du coverlay/bondply → AOI des couches internes → laminage échelonné avec des cœurs rigides → microvias laser et routage à profondeur contrôlée → finition et inspection finale. L'enregistrement est vérifié à chaque étape ; le plasma desmear nettoie les trous PI ; les rayons X confirment les cibles de via. Référez-vous à notre guide de fabrication pour des contrôles étape par étape.

Optimisation des matériaux et de l'empilement

Choisissez du PI sans adhésif pour les flex dynamiques (meilleure ductilité), du PI avec adhésif pour les pliages statiques sensibles aux coûts, et du FR-4 haute Tg pour la marge thermique. Pour les RF ou les pertes ultra-faibles, envisagez des cœurs LCP ou à faible perte. Ajoutez des raidisseurs PI/FR-4 sous les composants dans les zones flex pour éviter la fatigue des joints de soudure pendant le SMT. Pour le routage haute vitesse du rigide au flex, coordonnez avec notre équipe PCB haute vitesse.

Validation de la qualité et de la fiabilité

Nous appliquons l'AOI, le test volant/E-test, des microsections des transitions flex-rigide, la fatigue de flexion dynamique et le choc thermique −40↔+125 °C (moins quarante à plus cent vingt-cinq). Les coupons d'impédance vérifient une tolérance de ±5 % (plus ou moins cinq pour cent) lorsqu'elle est spécifiée. La traçabilité complète du MES lie les lots de matériaux, les paramètres de processus et les données de test—voir les tests de choc thermique pour la méthodologie.

Applications et intégration au niveau système

Aérospatiale/Défense : avionique, cardans, charges utiles.

Médical : implants et imagerie sous contrôles ISO 13485.

Automobile : modules de caméra/capteurs et éclairage—voir PCB automobile. Pour le boîtier, l'étiquetage et la réalisation, confiez-les aux services d'assemblage de boîtiers.

Assurance ingénierie et certifications

Expérience : architectures sans connecteur avec une durée de pliage validée ; Expertise : fenêtrage de coverlay, empilements en reliure, microvias laser et routage à profondeur contrôlée ; Autorité : documentation et audits IPC-6013 Classe 3 ; Fiabilité : traçabilité MES du lot au niveau unitaire avec rapports sur AOI/E-test/microsections et cyclage mécanique.

- Contrôles : fenêtres de laminage, plasma PI, profondeur des microvias, profondeur de routage

- Traçabilité : voyageur numérique avec certificats de lot

- Validation : flexion dynamique, choc thermique/cycle, coupons TDR

Questions fréquentes

Quand dois-je choisir un rigid-flex plutôt que des cartes rigides avec câbles ?

Qu'est-ce qu'une construction en reliure et quand est-elle utilisée ?

Comment définissez-vous le rayon de pliage minimum ?

Peut-on monter des composants sur les sections flexibles ?

Prenez-vous en charge l'impédance contrôlée haute vitesse dans les rigid-flex ?

Découvrez l'Excellence de Fabrication

Des processus de fabrication avancés garantissent que chaque PCB répond aux normes de qualité les plus élevées. Obtenez instantanément votre devis personnalisé.