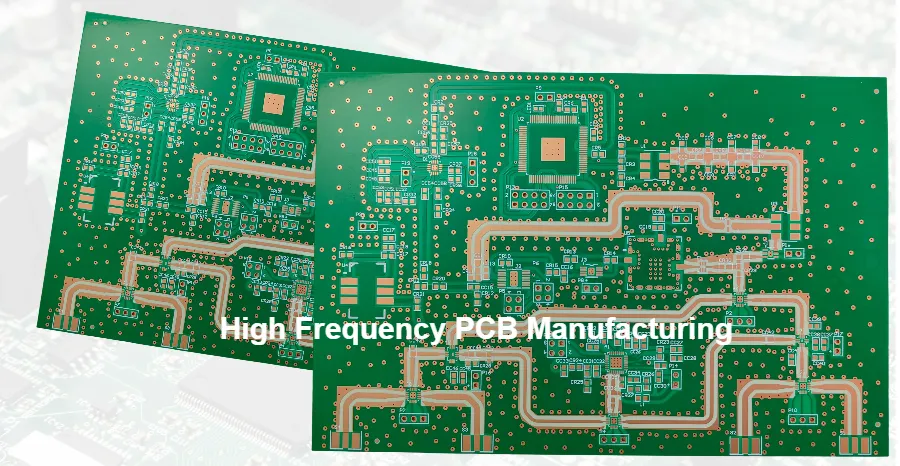

La fabrication de PCB haute fréquence pour applications RF et micro-ondes exige une précision exceptionnelle, des équipements spécialisés et un contrôle rigoureux des processus qui dépassent largement les exigences standard de fabrication de PCB. Avec des fréquences de fonctionnement allant de 1 GHz à plus de 100 GHz dans les systèmes 5G et radar modernes, chaque aspect du processus de fabrication - de la manipulation des matériaux à l'inspection finale - impacte directement les performances électriques et l'intégrité du signal.

Les fabricants professionnels de PCB RF doivent maintenir des tolérances d'impédance dans une plage de ±3%, atteindre des pertes diélectriques inférieures à 0,002 et contrôler la précision dimensionnelle à ±25μm tout en traitant des matériaux complexes comme les composites PTFE et les substrats chargés de céramique. Ce guide complet explore les techniques de fabrication avancées, les équipements spécialisés et les systèmes de qualité essentiels pour produire des PCB RF/micro-ondes hautes performances répondant aux exigences strictes des applications aérospatiales, de défense, de télécommunications et des radars automobiles.

Comprendre les défis du traitement des matériaux PTFE et haute fréquence

La base d'une fabrication réussie de PCB haute fréquence repose sur la compréhension des propriétés uniques et des exigences de traitement des matériaux substrats RF. Contrairement au FR4 conventionnel, les matériaux à base de PTFE présentent une faible énergie de surface, des coefficients de dilatation thermique élevés et des propriétés mécaniques souples qui nécessitent des approches de traitement fondamentalement différentes.

Comportement des matériaux pendant le traitement

Les substrats PTFE subissent des changements dimensionnels significatifs pendant les cycles thermiques, avec des valeurs CTE 3 à 4 fois plus élevées que le FR4 dans l'axe Z. Cette caractéristique nécessite des cycles de stratification modifiés avec une pression réduite (50-150 PSI contre 200-400 PSI pour le FR4), des rampes de température contrôlées ne dépassant pas 3°C/minute, des périodes de refroidissement prolongées pour éviter les déformations induites par les contraintes et des outils spécialisés pour accommoder les mouvements du matériau.

Fenêtres de traitement critiques

| Type de matériau | Température maximale | Plage de pression | Temps de maintien | Taux de refroidissement |

|---|---|---|---|---|

| PTFE verre tissé | 240-280°C | 50-100 PSI | 60-90 min | <3°C/min |

| PTFE céramique | 260-300°C | 100-150 PSI | 45-75 min | <5°C/min |

| Hydrocarbure | 180-220°C | 150-250 PSI | 30-60 min | <8°C/min |

| LCP | 280-320°C | 200-300 PSI | 90-120 min | <2°C/min |

Les installations de fabrication doivent maintenir des contrôles environnementaux précis avec une température à 20±2°C et une humidité relative inférieure à 50% pour éviter l'absorption d'humidité pouvant causer un délaminage pendant le traitement à haute température.

Technologies de stratification avancées pour substrats RF

Systèmes de collage par fusion pour matériaux PTFE

La technologie moderne de collage par fusion élimine les préimprégnés adhésifs traditionnels, atteignant des performances électriques supérieures grâce à une liaison moléculaire directe PTFE-PTFE. Ce processus révolutionnaire a transformé la façon dont les fabricants abordent la construction de PCB multicouches pour les applications RF exigeantes.

Spécifications et exigences des équipements :

- Presses hydrauliques assistées par vide avec uniformité de température ±1°C

- Profilage de pression en temps réel avec 16+ zones indépendantes

- Capacité d'atmosphère azote pour prévenir l'oxydation

- Enregistrement automatisé des données pour la validation des processus

Le cycle de collage par fusion comprend quatre phases critiques qui doivent être précisément contrôlées. Pendant la phase d'application du vide (0-30 minutes), le système atteint un niveau de vide de -28 à -29,5" Hg tout en augmentant la température de l'ambiante à 150°C, éliminant ainsi les vides et éliminant l'humidité. La phase d'activation moléculaire (30-90 minutes) augmente la température à 280-320°C selon les spécifications du matériau, avec une augmentation progressive de la pression à 100 PSI sous atmosphère d'azote. La phase de liaison (90-150 minutes) maintient une température stable à ±2°C et une pression à ±5 PSI pendant que se produit l'interdiffusion des chaînes moléculaires. Enfin, la phase de refroidissement contrôlé (150-240 minutes) réduit la température à un maximum de 2-3°C/minute avec une libération progressive de la pression, garantissant que le panneau atteint moins de 50°C avant son retrait.

Stratification séquentielle pour multicouches complexes

Les structures multicouches complexes nécessitent des processus d'accumulation séquentiels pour maintenir l'alignement couche à couche et prévenir la dégradation du matériau. Prenons l'exemple d'une construction de carte RF 8 couches :

Étape 1 : Préparation du noyau (Couches 3-6) Le processus commence avec le matériau RO4003C à une épaisseur de 0,508mm, utilisant des paramètres de stratification standard pour atteindre une précision d'alignement de ±25μm. Cela forme la base stable pour les couches suivantes.

Étape 2 : Ajout séquentiel (Couches 2,7) Le préimprégné RO4450F lie les couches suivantes à une température réduite (maximum 220°C) pour éviter la dégradation du matériau du noyau. Des systèmes de caméra CCD maintiennent un alignement précis tout au long du processus.

Étape 3 : Stratification des couches externes (Couches 1,8) La stratification finale ajoute une feuille de cuivre de 1/2 oz, atteignant une épaisseur totale de 2,36mm ±0,05mm avec une vérification d'impédance confirmant une tolérance de 50Ω ±2Ω.

Technologies de perçage de précision et formation de trous

Systèmes de perçage laser pour microvias

Les applications haute fréquence utilisent de plus en plus la technologie PCB HDI avec des microvias percés au laser pour améliorer l'intégrité du signal. L'implémentation de systèmes laser UV a révolutionné la formation de microvias dans les substrats RF.

Paramètres des systèmes laser UV : Les systèmes modernes utilisent des lasers à longueur d'onde 355nm (Nd:YAG triplé en fréquence) avec une durée d'impulsion de 15-25 nanosecondes, délivrant une énergie d'impulsion ajustable de 0,1-2,0 mJ. La qualité du faisceau maintient M² < 1,3 avec une précision de positionnement de ±10μm, essentielle pour un placement précis des vias dans les circuits RF denses.

Optimisation du perçage spécifique au matériau :

Pour les matériaux à base de PTFE : La densité de puissance varie de 5-8 J/cm² avec une fréquence d'impulsion de 10-20 kHz. Le motif de perçage en spirale assure des parois latérales propres, tandis que le nettoyage post-perçage utilise uniquement le plasma, évitant le décrassage chimique qui pourrait endommager le substrat.

Pour les substrats chargés de céramique : Une densité de puissance plus élevée de 10-15 J/cm² compense la dureté du matériau, avec une fréquence d'impulsion réduite de 5-10 kHz empêchant une accumulation excessive de chaleur. Des stratégies à passes multiples avec élimination des débris entre les passes assurent une qualité de trou constante.

Perçage à profondeur contrôlée et excellence en contre-perçage

Le contre-perçage élimine les souches de via qui causent des résonances à haute fréquence, nécessitant une précision exceptionnelle de contrôle de profondeur. Les systèmes CNC modernes intègrent plusieurs technologies de détection pour atteindre une précision sans précédent.

Implémentation avancée du contrôle de profondeur :

Le système utilise des codeurs optiques avec une résolution de 0,1μm, une surveillance par émission acoustique pour la détection de percée, une compensation automatique de la longueur de l'outil et un contrôle en temps réel par rétroaction de force. Cette approche multi-capteurs assure une précision de profondeur constante sur des milliers de trous.

Exigences de longueur de souche par fréquence :

- Au-dessus de 20 GHz : Longueur maximale de souche de 0,25mm

- 10-20 GHz : Longueur maximale de souche de 0,50mm

- 5-10 GHz : Longueur maximale de souche de 1,00mm

- En dessous de 5 GHz : Longueur maximale de souche de 2,00mm

La validation du processus implique une analyse en coupe de 5% des vias contre-percés, avec une mesure en ligne à 100% utilisant des systèmes de jaugeage de profondeur laser atteignant une précision de ±10μm.

Processus de métallisation pour matériaux haute fréquence

Technologies révolutionnaires de traitement de surface

La faible énergie de surface des matériaux PTFE (18-20 dyne/cm) nécessite une modification agressive de la surface pour obtenir une adhérence fiable du cuivre. Les avancées récentes dans la technologie plasma atmosphérique offrent des avantages significatifs par rapport à la gravure au sodium traditionnelle.

Systèmes de traitement plasma atmosphérique :

Les systèmes plasma modernes fonctionnent avec des compositions de gaz soigneusement contrôlées de mélanges Argon/Oxygène/Azote, délivrant une densité de puissance de 100-200 W/cm² à des vitesses de traitement de 0,5-2,0 m/minute. Ce processus augmente l'énergie de surface à >45 dyne/cm sans les risques environnementaux de la chimie humide.

La vérification de la qualité emploie plusieurs techniques analytiques :

- Mesure de l'angle de contact nécessitant <30° pour un mouillage adéquat

- Test à l'encre Dyne confirmant >42 dyne/cm d'énergie de surface

- Analyse XPS vérifiant les modifications de la chimie de surface

- Mesure AFM assurant une rugosité de surface Ra de 0,5-1,0μm

Métallisation directe : L'avenir du dépôt de cuivre

Les technologies émergentes de polymères conducteurs éliminent le cuivre chimique traditionnel, offrant des performances supérieures pour les applications haute fréquence.

Le processus de métallisation directe en trois étapes :

Étape de conditionnement (2-3 minutes) : Une solution alcaline douce modifie la charge de surface à 40-45°C, préparant le substrat pour l'adhésion du polymère.

Dépôt de polymère (3-5 minutes) : Le polymère conducteur forme une couche de 40-60nm avec une résistance de surface <1000 Ω/carré, fournissant la couche conductrice pour le plaquage ultérieur.

Plaquage électrolytique (immédiat) : Le plaquage direct de cuivre commence à 1-2 ASF, augmentant à 20 ASF sur 10 minutes pour une structure granulaire optimale.

Cette technologie élimine les particules magnétiques qui peuvent affecter les performances haute fréquence, fournit une couverture uniforme dans les vias à haut rapport d'aspect, réduit le temps de traitement de 40% et répond aux réglementations environnementales strictes.

Excellence en fabrication d'impédance contrôlée

Surveillance et contrôle en temps réel de l'impédance

La fabrication moderne intègre des systèmes de mesure d'impédance en ligne qui fournissent un retour immédiat sur le processus, permettant des ajustements en temps réel pour maintenir les spécifications.

Architecture du système de test automatisé :

Le système intègre des unités TDR avec un temps de montée de 35ps et une résolution de 0,1Ω, des stations de sondage robotisées atteignant une précision de positionnement de ±12μm, des systèmes de base de données complets pour le traçage SPC et des algorithmes de rétroaction pour l'ajustement automatique du processus.

Flux de processus avec test en ligne :

Chaque panneau entre dans la station de test où le scan des codes-barres identifie le design spécifique. La base de données interroge les paramètres de test appropriés, chargeant le programme correspondant. Les sondes automatisées entrent en contact avec les points de test désignés, effectuant des mesures TDR en quelques secondes. Les résultats mettent immédiatement à jour les cartes de contrôle, déclenchant des ajustements de processus si les mesures approchent des limites de contrôle.

Compensation intelligente des processus

Des algorithmes sophistiqués prédisent et compensent les variations de processus, assurant une impédance constante sur les séries de production.

Exemple de compensation du facteur de gravure :

Pour une largeur de trace cible de 0,381mm (15 mil) avec un facteur de gravure mesuré de 2,5:1 et une épaisseur de cuivre de 35μm :

- Largeur de base : 0,381mm

- Compensation de gravure : 2 × 35μm × 0,8 = 0,056mm

- Ajustement de l'artwork : 0,381 + 0,056 = 0,437mm

- Largeur finale atteinte : 0,381mm ±0,025mm

Le système maintient une base de données historique de plus de 10 000 mesures, utilisant l'apprentissage automatique pour prédire les valeurs de compensation optimales basées sur les conditions chimiques actuelles, l'épaisseur du cuivre et les caractéristiques du substrat.

Assurance qualité grâce à la métrologie avancée

Révolution de l'inspection optique automatisée 3D

Les systèmes AOI de dernière génération fournissent une vérification dimensionnelle complète avec une précision sans précédent :

Capacités du système :

- Résolution : 0,5μm sur les axes X/Y, 0,1μm sur l'axe Z

- Champ de vision : 50mm × 50mm par capture

- Vitesse de mesure : débit de 100 cm²/seconde

- Densité de données : >10 millions de points de mesure par panneau

Ces systèmes mesurent la largeur/espacement des traces avec une précision de ±1μm, effectuent des mesures d'épaisseur de cuivre sans contact, détectent l'alignement du masque de soudure dans une plage de ±5μm et calculent les paramètres de rugosité de surface (Ra, Rz) pour l'analyse de l'intégrité du signal.

Protocoles complets de test électrique

Intégration d'analyseur de réseau pour vérification RF :

Les tests de production vont au-delà des vérifications traditionnelles de continuité et d'isolation pour inclure une caractérisation complète des paramètres S :

- Plage de fréquence : couverture de 10 MHz à 40 GHz

- Calibration : méthodologie SOLT avec étalons de vérification

- Structures de test : coupons dédiés pour la perte et l'impédance

- Analyse des données : détermination automatique de la conformité avec reporting détaillé

Tests de stress environnemental :

Les protocoles de qualification vérifient les performances dans des conditions extrêmes :

- Cyclage thermique : -55°C à +125°C, minimum 500 cycles

- Résistance à l'humidité : 85°C/85% HR pendant 1000 heures

- Choc thermique : flottaison de soudure à 288°C pendant 10 secondes

- Tests de vibration : conformité MIL-STD-810G

Excellence en fabrication pour applications spécialisées

Exigences des infrastructures 5G

La fabrication de PCB 5G exige une précision exceptionnelle pour les bandes de fréquences sub-6 GHz et ondes millimétriques :

Spécifications sub-6 GHz :

- Contrôle d'impédance : tolérance ±3%

- Tangente de perte : <0,005 à la fréquence de fonctionnement

- Longueur de souche de via : maximum <1mm

- Alignement couche à couche : ±50μm

Défis des bandes ondes millimétriques (24-40 GHz) :

- Rugosité de surface : <1μm Rz

- Contrôle d'impédance : tolérance ±2%

- Élimination des souches de via : contre-perçage obligatoire

- Uniformité de l'épaisseur du cuivre : variation maximale de ±10%

Fabrication de radars automobiles

Les systèmes radar automobiles à 77 GHz présentent des défis de fabrication uniques :

Exigences critiques :

- Stabilité du matériau : fonctionnement de -40°C à +150°C

- Résistance aux vibrations : conformité IATF 16949

- Fiabilité à long terme : durée de vie de 15 ans

- Optimisation des coûts : capacité de production en grand volume

Les processus de fabrication doivent accommoder ces exigences tout en maintenant des spécifications de performances électriques plus strictes que les applications RF traditionnelles.

Conformité environnementale et durabilité

Initiatives de fabrication verte

La fabrication moderne de PCB haute fréquence met de plus en plus l'accent sur la responsabilité environnementale :

Stratégies de réduction des déchets :

- Recyclage en circuit fermé de l'eau : réutilisation de 95% de l'eau

- Récupération du cuivre : électro-extraction à partir des solutions de gravure

- Recyclage du PTFE : dépolymérisation thermique et réutilisation

- Optimisation énergétique : récupération de chaleur des presses de stratification

Gestion des produits chimiques :

- Mise en œuvre de HASL sans plomb pour la conformité RoHS

- Élimination des composés PFOS/PFOA

- Réduction de la consommation de produits chimiques grâce à l'optimisation des processus

- Objectifs de zéro rejet pour les matériaux dangereux

Pourquoi choisir HILPCB pour la fabrication de PCB haute fréquence

HILPCB combine des décennies d'expertise en fabrication RF avec des équipements de pointe et des systèmes qualité complets :

Capacités de fabrication :

- Traitement PTFE avec équipement de stratification spécialisé

- Perçage laser pour la technologie microvia HDI

- Impédance contrôlée avec une tolérance de ±3%

- Perçage arrière avec une précision de profondeur de ±25μm

- Stratification séquentielle pour les multicouches complexes

Certifications qualité :

- Management de la qualité ISO 9001:2015

- Qualité d'exécution IPC-A-600 Classe 3

- Qualification aérospatiale AS9100D

- Certification automobile IATF 16949

Support technique :

- Analyse et optimisation DFM

- Conseils pour la sélection des matériaux

- Assistance à la conception de l'empilement

- Modélisation et prédiction d'impédance