Introduction

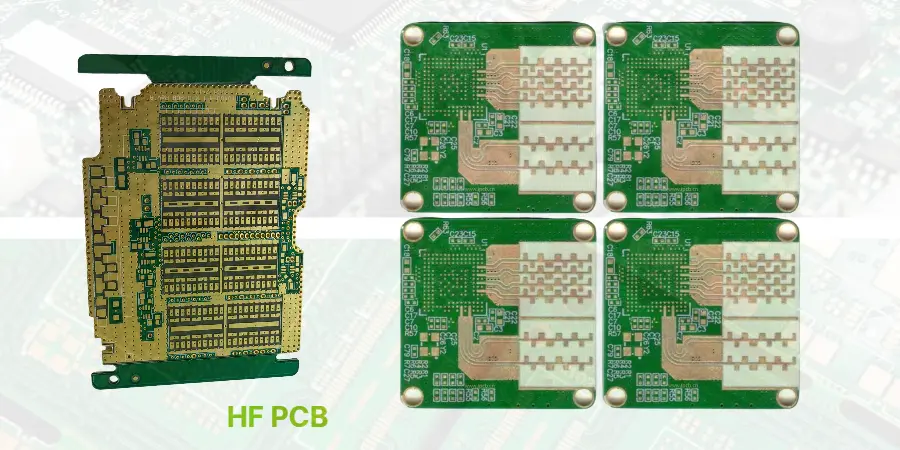

Les PCB Haute Fréquence (PCB HF) alimentent les technologies les plus avancées d'aujourd'hui—des communications 5G et radars automobiles aux systèmes aérospatiaux et calcul haute vitesse. Alors que les appareils dépassent les limites de fréquence conventionnelles, comprendre les matériaux, principes de conception, procédés de fabrication et tests de fiabilité des PCB HF devient essentiel pour les ingénieurs et les décideurs.

Ce guide combine des insights techniques approfondis avec des stratégies pratiques, couvrant les 20 sujets clés essentiels pour réussir avec les PCB HF. Il est conçu pour servir à la fois les ingénieurs cherchant des connaissances techniques et les décideurs prêts à sourcer des cartes haute performance.

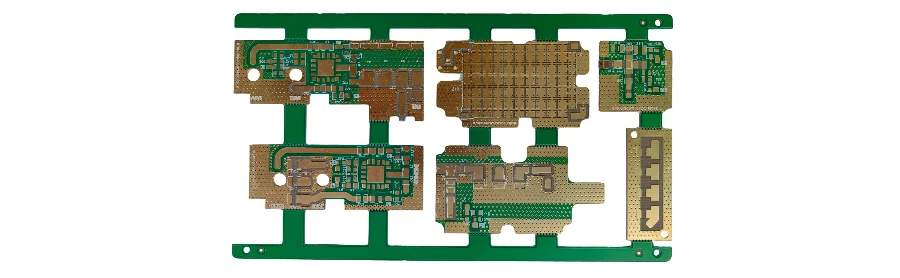

1. Matériaux et Empilement des Couches pour PCB Haute Fréquence

Matériaux pour PCB Haute Fréquence

Choisir les bons matériaux pour PCB haute fréquence est la base de la performance. Le FR-4 standard peine au-dessus de 1 GHz en raison de pertes élevées. Les alternatives incluent :

- Série Rogers RO4000 / RO3000 – Constante diélectrique stable, faible tangente de perte.

- Stratifiés à base de PTFE – Excellente transmission du signal mais nécessitent un traitement spécial.

- Composites chargés de céramique – Faible Dk, haute stabilité mécanique.

Une faible constante diélectrique (Dk) et un faible facteur de dissipation (Df) minimisent le retard et la perte de signal, affectant directement l'intégrité du signal.

Empilement des Couches pour PCB Haute Fréquence

L'empilement des couches contrôle l'impédance et les EMI. Les ingénieurs arrangent stratégiquement les couches de signal, d'alimentation et de masse :

- Couches de signal adjacentes aux plans de masse pour une impédance stable.

- Empilements hybrides (matériaux HF premium pour les couches de signal, matériaux économiques pour les autres) pour équilibrer performance et coût.

- Couches de blindage pour isoler les traces haute vitesse.

Un empilement correct est critique pour le contrôle d'impédance et la gestion thermique des PCB haute fréquence.

2. Principes de Conception, Contrôle d'Impédance et Alimentation

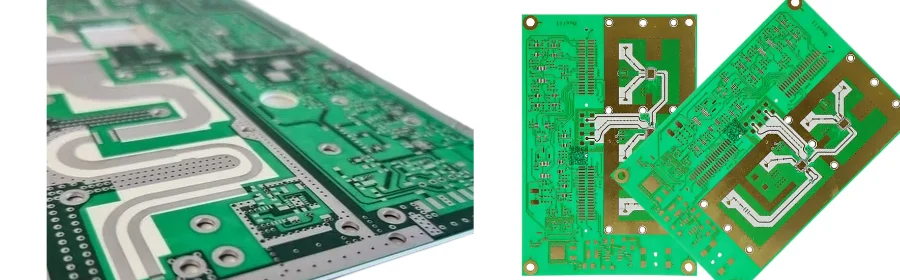

Principes de Conception pour PCB Haute Fréquence

La conception de PCB HF traite chaque trace comme une ligne de transmission :

- Largeurs et espacements de traces contrôlés pour maintenir l'impédance cible (50Ω, 75Ω, 100Ω différentiel).

- Routage court et direct pour réduire l'atténuation.

- Éviter les angles droits pour prévenir les réflexions.

Contrôle d'Impédance pour PCB Haute Fréquence

Une tolérance d'impédance serrée (±5% ou mieux) est atteinte via :

- Simulation (HFSS, ADS) avant fabrication.

- Ajustement de la largeur de trace, épaisseur diélectrique et poids du cuivre.

- Utilisation de coupons de test pendant la fabrication.

Conception d'Alimentation pour PCB Haute Fréquence

L'alimentation doit maintenir une faible impédance de DC à GHz :

- Stratégie de découplage multicouche (capacités bulk → mid-band → ultra-faible inductance).

- Mise à la masse en étoile pour isoler les circuits sensibles au bruit.

- Nappes de cuivre larges pour une chute de tension minimale.

3. Intégrité du Signal et Problèmes Courants

Dans la conception de PCB haute fréquence, l'intégrité du signal est l'un des facteurs de performance les plus critiques. Aux fréquences GHz, même de légers désaccords d'impédance peuvent causer des pertes d'insertion et de retour, menant à des réflexions et une réduction de la puissance du signal. Le diaphonie entre traces adjacentes et les interférences électromagnétiques (EMI/RFI) peuvent déformer les formes d'onde, dégrader les taux d'erreur et causer des échecs dans les systèmes de communication haute vitesse. Maintenir une impédance constante, utiliser des vias appropriés et assurer des plans de référence continus sont fondamentaux pour préserver la qualité du signal.

Stratégies Clés de Conception pour Préserver l'Intégrité du Signal :

- Plans de Masse : Fournissent des chemins de retour stables et réduisent la sensibilité au bruit externe.

- Clôture de Vias : Crée une barrière électromagnétique minimisant le couplage entre traces haute vitesse.

- Séparation Contrôlée des Traces : Respecte les règles d'espacement (ex : règle 3W) pour éviter la diaphonie dans le routage parallèle.

- Bordure Métallisée et Blindage : Contiennent l'énergie haute fréquence dans des zones désignées pour respecter la conformité EMC.

Cependant, l'intégrité du signal n'est pas uniquement une question de conception—elle est aussi affectée par des facteurs réels de fabrication et environnementaux. Une dégradation de performance thermique de 20–30% à haute température peut altérer les constantes diélectriques, modifiant l'impédance prévue. Des tolérances de fabrication strictes sont essentielles pour éviter des variations de largeur ou d'espacement de traces pouvant introduire des désaccords. De plus, l'absorption d'humidité dans certains stratifiés peut augmenter la tangente de perte, désaccorder les circuits RF et réduire la fiabilité dans le temps, rendant le choix des matériaux et des finitions protectrices clé pour maintenir la performance à long terme.

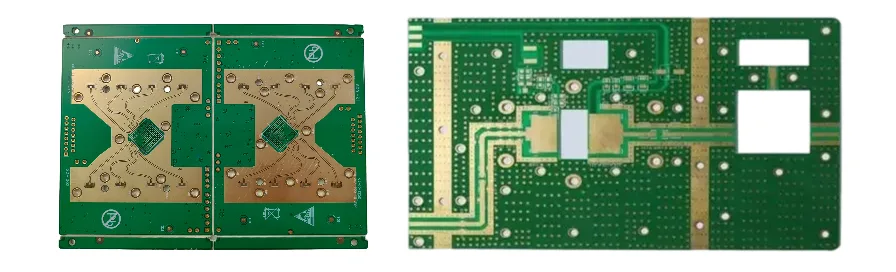

4. Procédé de Fabrication, Soudure et Tests de Fiabilité

Procédé de Fabrication des PCB Haute Fréquence

Le procédé de fabrication des PCB haute fréquence nécessite bien plus de précision que la fabrication standard en raison de la sensibilité des signaux haute vitesse aux variations dimensionnelles et incohérences matérielles. Chaque étape doit maintenir des tolérances serrées pour préserver l'intégrité du signal et l'impédance contrôlée.

Étapes clés :

Préparation et Manipulation des Matériaux Les substrats PCB HF—surtout les stratifiés PTFE et chargés de céramique—sont sensibles à l'humidité et peuvent absorber la vapeur d'eau. Même 0,1% d'absorption peut impacter les propriétés diélectriques, causant des déphasages et des pertes accrues aux fréquences GHz. Les fabricants utilisent des salles de stockage climatisées et pré-cuissent les stratifiés pour éliminer l'humidité avant traitement.

Imagerie des Couches et Gravure L'Imagerie Laser Directe (LDI) est préférée pour sa précision et son alignement précis entre couches. Ce procédé peut atteindre des largeurs et espacements de traces sous 50 μm, critiques pour maintenir l'impédance et réduire la diaphonie. Les cartes haute fréquence ont souvent des tolérances de gravure plus strictes, parfois ±10% ou mieux.

Perçage et Formation des Vias Les microvias percés au laser permettent des interconnexions haute densité (HDI) et des chemins de signal plus courts entre couches. Aux hautes fréquences, l'élimination des souches de vias (back-drilling) est essentielle pour éviter les réflexions. Des designs de microvias décalés et empilés optimisent l'intégrité du signal et la résistance mécanique.

Placage et Dépôt de Cuivre Une épaisseur de cuivre uniforme assure une impédance prévisible. Les techniques de placage pulsé aident à maintenir une distribution uniforme dans les microvias et traces étroites, réduisant les pertes liées à l'effet de peau.

Stratification et Alignement Les PCB HF multicouches nécessitent un alignement couche-à-couche précis (±25 μm ou mieux). La stratification des matériaux PTFE nécessite souvent des températures et profils de pression plus bas pour éviter la déformation.

Contrôle Statistique des Procédés (SPC) Le monitoring continu des coupons de test d'impédance, dimensions de traces et épaisseurs diélectriques assure que les cartes finales répondent aux cibles. Les systèmes SPC signalent les variations tôt pour éviter des échecs en série.

Procédé de Soudure pour PCB Haute Fréquence

L'assemblage des PCB HF doit tenir compte de la température de transition vitreuse (Tg) plus basse et des propriétés mécaniques des matériaux HF.

Considérations clés :

- Profils de Reflow Optimisés : Montée et refroidissement graduels préviennent la déformation et le délaminage. Les matériaux HF peuvent nécessiter des températures de reflow 10–20°C plus basses que le FR-4.

- Alliages Sans Plomb : Les alliages comme SAC305 sont RoHS tout en offrant un bon mouillage sur les finitions or, ENIG ou argent. Le choix de flux est aussi critique pour éviter des résidus altérant l'impédance de surface.

- Précision de Placement : Les circuits HF utilisent souvent des composants RF sensibles (ex : capacités 0201, MMICs). Les machines de placement automatisées avec une précision de ±30 μm sont essentielles.

Méthodes de Test et Tests de Fiabilité pour PCB Haute Fréquence

Les tests et validation de fiabilité sont intégrés à la production des PCB HF. Même des écarts mineurs peuvent affecter significativement la performance aux fréquences GHz.

Tests inclus :

- Analyseur de Réseau Vectoriel (VNA) : Mesure les paramètres S pour déterminer les pertes d'insertion, de retour et l'isolation. Par exemple, une cible de 0,2 dB/inch à 10 GHz peut être requise pour les cartes radar aérospatial.

- Réflectométrie Temporelle (TDR) : Détecte les discontinuités d'impédance avec une résolution sub-millimétrique, identifiant des défauts comme des vides de placage ou variations de largeur de trace.

- Cyclage Thermique : Simule des fluctuations de -40°C à +125°C pour assurer la stabilité mécanique et la performance électrique.

- Tests de Vibration : Importants pour les applications automobiles et aérospatiales pour vérifier la fiabilité des soudures et vias sous stress mécanique.

- Tests d'Humidité et Brouillard Salin : Évaluent la résistance à la corrosion et la stabilité diélectrique en environnements sévères.

- Scanning EMI en Champ Proche : Cartographie les émissions rayonnées et identifie les chemins de couplage, aidant à implémenter des améliorations ciblées de blindage et mise à la masse.

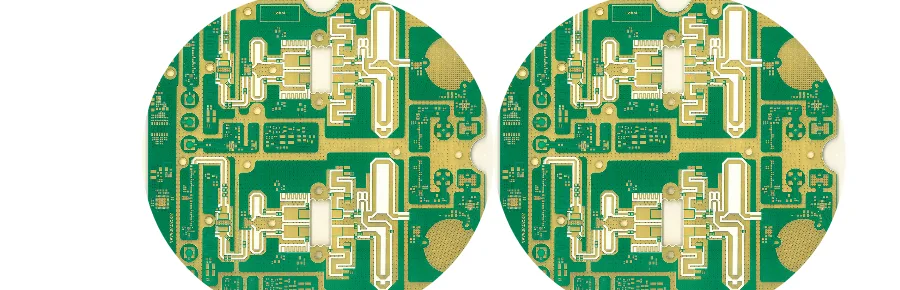

5. Types de Boîtiers et Intégration d'Antennes

Types de Boîtiers pour PCB Haute Fréquence

Boîtiers populaires :

- BGA – Haut nombre d'E/S, faible inductance.

- QFN/LGA – Profil bas, bonne performance thermique.

- Boîtiers hermétiques pour l'aérospatial et la défense.

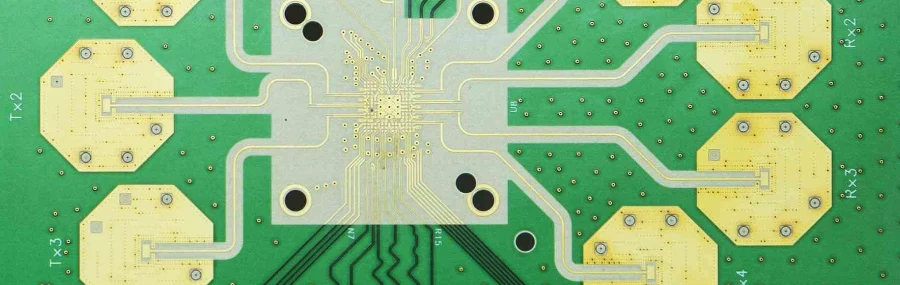

Conception d'Antennes pour PCB Haute Fréquence

Les antennes intégrées réduisent le nombre de composants :

- Antennes patch microstrip pour GPS/Wi-Fi.

- Antennes dipôle/monopôle pour appareils IoT.

- Antennes réseau pour radar et formation de faisceau 5G.

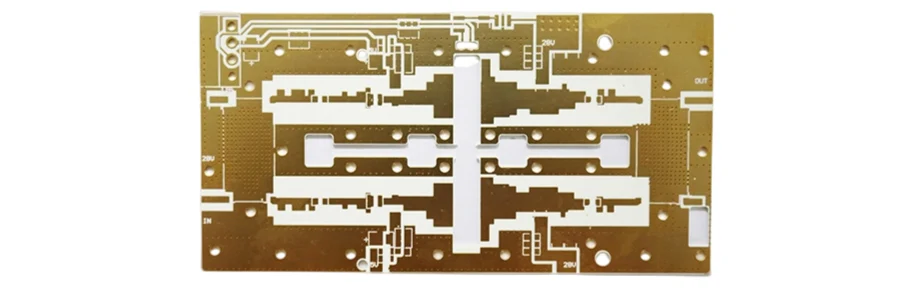

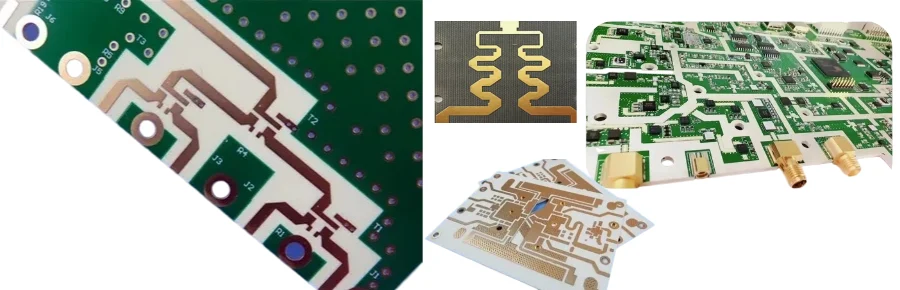

6. Applications : Systèmes Micro-ondes et Circuits RF

Applications Micro-ondes des PCB Haute Fréquence

Les PCB HF sont critiques dans les applications micro-ondes et ondes millimétriques où la perte de signal, la stabilité d'impédance et le contrôle de phase sont primordiaux.

Domaines clés :

Radar Automobile (77–81 GHz) Utilisé pour le régulateur de vitesse adaptatif, l'évitement de collision et la conduite autonome. Ces PCB intègrent des réseaux d'antennes, modules RF et processeurs de signal sur une carte multicouche compacte. Les matériaux doivent avoir une faible variation de Dk avec la température pour une détection précise.

Radar Aérospatial et Défense (>100 GHz) Les radars bande W (75–110 GHz) et plus hautes fréquences nécessitent du PTFE chargé de céramique à ultra-faible perte pour la détection longue portée et l'imagerie haute résolution. Ces cartes doivent aussi survivre à des cyclages thermiques extrêmes et radiations.

Communications Satellite Les systèmes bande Ka (26,5–40 GHz) et Ku (12–18 GHz) reposent sur les PCB HF pour des réseaux d'alimentation à faible perte, circuits de formation de faisceau et amplificateurs RF. Un routage à phase appariée sur de grandes tailles de panneau est souvent requis.

Liaisons Sans Fil Point-à-Point Les PCB HF permettent des liaisons micro-ondes (6–42 GHz) avec des budgets de perte d'insertion serrés. Des structures de filtre à haut Q et transitions d'impédance précises sont intégrées directement dans le layout.

Conception PCB HF vs Circuits RF

Bien que les deux domaines traitent des signaux haute fréquence, leurs focus diffèrent :

Conception PCB HF

- Concernée par le routage au niveau carte des signaux haute vitesse.

- Met l'accent sur l'empilement des couches, l'impédance contrôlée et l'intégrité du signal sur toute la carte.

- Traite de l'intégration de sous-systèmes numériques, analogiques et RF sur un substrat commun.

Conception Circuits RF

- Ciblée sur la performance des composants RF actifs et passifs comme les amplificateurs, mélangeurs, filtres et oscillateurs.

- Souvent à bande étroite, ciblant des plages spécifiques (ex : 28 GHz pour la 5G).

- Métriques incluent facteur de bruit, linéarité de gain et distorsion d'intermodulation.

Défi d'Intégration : Dans les systèmes modernes, conception RF et PCB HF se chevauchent. Par exemple, un module antenne phased-array 5G combine un routage PCB HF précis avec des réseaux d'adaptation RF. Atteindre >40 dB d'isolation entre canaux nécessite souvent une co-conception entre ingénieurs layout et concepteurs RF.

7. Choix d'un Fabricant et Optimisation des Coûts

Choisir le bon fabricant de PCB haute fréquence va au-delà de trouver un fournisseur avec de la capacité disponible—il s'agit de s'assurer qu'ils ont l'expertise et la technologie pour respecter constamment les tolérances exigeantes des designs HF. Un fabricant expérimenté doit maîtriser les matériaux comme Rogers ou PTFE, être capable de routage fin et microvias laser, et avoir des capacités de test d'impédance internes. Les certifications comme IPC-6018, UL et RoHS sont des indicateurs de qualité, tandis qu'un support proactif en conception pour la fabrication (DFM) peut éviter des retouches coûteuses avant même la production.

L'optimisation des coûts dans les projets de PCB HF nécessite un équilibre entre performance et budget. Des stratégies telles que les empilements hybrides—utilisant des substrats premium uniquement sur les couches critiques—peuvent réduire les dépenses matérielles sans sacrifier l'intégrité du signal. Une panélistation efficace améliore le rendement matière, tandis qu'éviter le surdimensionnement inutile aide à maîtriser les coûts de production. Travailler en étroite collaboration avec le fabricant dès la phase de conception permet des compromis éclairés entre performance électrique, fabricabilité et coût global du projet, garantissant à la fois le succès technique et la viabilité commerciale.

8. Normes, certifications, études de cas et tendances futures

Normes et certifications pour les PCB HF

Normes clés :

- IPC-6018 pour les cartes HF.

- MIL-PRF-31032 pour applications militaires.

- FCC Part 15 / CISPR pour la conformité EMI.

Études de cas sur les PCB HF

- Station de base 5G : réduction de 40% des pertes grâce à l'optimisation des matériaux et des vias.

- Radar automobile : les réseaux d'antennes intégrés ont réduit le coût système de 30%.

- Radar aérospatial : PTFE chargé de céramique pour performances en bande W.

Tendances futures des PCB HF

- Applications 6G et ondes millimétriques (>100 GHz).

- Composants embarqués pour la miniaturisation.

- Optimisation de la disposition par IA.

- Substrats durables et recyclables.

Conclusion

Les PCB HF ne sont pas de simples circuits imprimés—ils constituent l'épine dorsale des systèmes avancés de communication, radar, aérospatiale et calcul haute vitesse. Le succès dans ce domaine exige une expertise approfondie des matériaux pour PCB HF, la gestion de l'intégrité du signal, le contrôle d'impédance et les tests de fiabilité. Lorsque chaque micron de précision et chaque fraction de décibel compte, s'associer à la bonne équipe de fabrication peut faire la différence entre respecter les spécifications et dépasser les attentes.

En appliquant des principes de conception éprouvés, en optimisant votre empilement pour la performance et le coût, et en collaborant avec un fabricant comprenant les exigences des applications haute fréquence, vous pouvez garantir que votre prochain projet de PCB HF atteindra des performances électriques exceptionnelles, une fiabilité à long terme et un time-to-market plus rapide.

Si vous êtes prêt à concrétiser votre concept de PCB HF—ou à améliorer les performances d'un design existant—notre équipe d'ingénieurs peut vous aider. Contactez-nous dès aujourd'hui pour une revue de conception gratuite et une proposition de fabrication sur mesure, et découvrez comment un PCB HF de précision peut donner à votre produit un avantage concurrentiel mesurable.