L'évolution des systèmes de communication sans fil vers des fréquences et des débits de données plus élevés a conduit à des avancées remarquables dans les matériaux de substrat PCB. Les applications modernes de PCB HF — des stations de base 5G fonctionnant à 28 GHz aux systèmes radar automobiles à 77 GHz — exigent des matériaux conçus avec des propriétés électriques précises, une stabilité thermique exceptionnelle et des performances constantes dans des conditions environnementales extrêmes.

La sélection du matériau de substrat optimal pour les circuits RF/micro-ondes nécessite une compréhension approfondie des propriétés diélectriques, des mécanismes de perte et des contraintes de fabrication. Avec des coûts de matériaux variant de trois à quinze fois ceux du FR4 standard, les ingénieurs doivent équilibrer les exigences de performance électrique avec les considérations économiques tout en garantissant la fabricabilité et la fiabilité à long terme. Ce guide examine les dernières technologies de substrats haute fréquence, les critères de sélection et des recommandations spécifiques aux applications pour la conception professionnelle de PCB.

Propriétés électriques critiques pour les performances RF

Comprendre la constante diélectrique et son impact

La constante diélectrique (Dk) détermine fondamentalement la vitesse de propagation du signal et l'impédance caractéristique dans les lignes de transmission. Pour les applications haute fréquence, la valeur absolue et la stabilité de la Dk en fonction de la fréquence, de la température et de l'humidité sont des paramètres de conception critiques.

La relation entre Dk et les performances du circuit :

Les valeurs de Dk plus faibles offrent plusieurs avantages pour les circuits RF :

- Propagation plus rapide du signal (v = c/√Dk)

- Largeurs de trace plus grandes pour une impédance donnée (fabrication plus facile)

- Capacité parasite réduite dans les pastilles de composants

- Perte par rayonnement réduite aux discontinuités

Cependant, les matériaux à Dk plus élevée permettent la miniaturisation des circuits, cruciale pour les antennes à réseau phasé et les appareils portables où les contraintes de taille dominent.

Matériaux leaders de l'industrie par plage de Dk :

| Plage de Dk | Exemples de matériaux | Applications typiques |

|---|---|---|

| 2,0-2,5 | RT/duroid 5880, TLY-5 | Circuits large bande, à faible perte |

| 3,0-3,5 | RO4003C, RO4350B | RF généraliste, 5G |

| 4,0-5,0 | TMM4, RO4835 | Circuits miniaturisés |

| 6,0-10,0 | TMM10i, CER-10 | Applications à haute Dk |

Le coefficient de température de la constante diélectrique (TCDk) doit rester inférieur à ±50 ppm/°C pour des performances stables dans les plages de température de fonctionnement. Les matériaux premium atteignent des valeurs de TCDk aussi basses que ±12 ppm/°C.

Facteur de perte : La clé de l'efficacité énergétique

Le facteur de perte (Df) représente le rapport entre l'énergie perdue et l'énergie stockée par cycle, impactant directement la perte d'insertion et l'efficacité énergétique. À mesure que la fréquence augmente, même de petites différences de Df affectent significativement les performances du système.

Calcul de la perte d'insertion à partir des propriétés des matériaux :

Perte d'insertion totale = Perte par conducteur + Perte diélectrique + Perte par rayonnement

Perte diélectrique (dB/pouce) = 2,3 × f(GHz) × √Dk × Df

Pour un signal à 10 GHz dans le RO4003C (Dk=3,38, Df=0,0027) : Perte diélectrique = 2,3 × 10 × √3,38 × 0,0027 = 0,114 dB/pouce

Exigences de facteur de perte par application :

- Numérique/Alimentation (DC-1 GHz) : Df < 0,020 acceptable

- Infrastructure cellulaire (1-6 GHz) : Df < 0,010 requis

- 5G ondes millimétriques (24-40 GHz) : Df < 0,005 essentiel

- Satellite/Radar (>40 GHz) : Df < 0,002 obligatoire

Catégories de matériaux avancés et technologies

Composites à base de PTFE : La référence absolue

Les matériaux à base de PTFE (polytétrafluoroéthylène) représentent le summum des performances RF, offrant le facteur de perte le plus faible et les propriétés électriques les plus stables disponibles.

Excellence des PTFE renforcés de verre tissé :

Le Rogers RT/duroid 5880 reste la référence de l'industrie pour les applications exigeantes :

- Constante diélectrique : 2,20 ±0,02

- Facteur de perte : 0,0009 à 10 GHz

- Absorption d'humidité : <0,02 %

- Température de fonctionnement : -273°C à +250°C

Le renforcement en verre tissé fournit une stabilité dimensionnelle tout en maintenant des propriétés électriques exceptionnelles. Cependant, le matériau nécessite un traitement spécialisé incluant une gravure au sodium pour l'adhésion et des paramètres de stratification contrôlés.

Innovation des PTFE chargés de céramique :

Les composites modernes de PTFE chargés de céramique offrent des propriétés mécaniques améliorées et une conductivité thermique :

Avantages de la série Rogers TMM :

- Propriétés diélectriques isotropes (aucun effet de tissage de verre)

- Conductivité thermique jusqu'à 0,76 W/m·K

- CTE réduit pour une meilleure fiabilité

- Résistance aux températures de traitement thermodurcissables

La charge de remplissage céramique détermine la valeur finale de Dk, permettant aux concepteurs de sélectionner des valeurs spécifiques de 3,27 à 12,85 tout en maintenant des caractéristiques de faible perte.

Stratifiés hydrocarbonés céramiques : Équilibre entre performance et coût

Le développement des matériaux hydrocarbonés céramiques a révolutionné la fabrication de PCB haute vitesse en combinant de bonnes performances RF avec une compatibilité de traitement standard.

Succès de la série Rogers RO4000 :

Le RO4003C et le RO4350B sont devenus des standards de l'industrie pour les applications RF commerciales :

Avantages clés :

- Aucun traitement de surface spécial requis

- Compatible avec les températures de traitement FR4

- Capable d'assemblage sans plomb

- Réduction des coûts de 60 à 80 % par rapport au PTFE

Spécifications de performance :

- RO4003C : Dk=3,38, Df=0,0027 à 10 GHz

- RO4350B : Dk=3,48, Df=0,0037 à 10 GHz

- Température de transition vitreuse : >280°C

- Conductivité thermique : 0,71 W/m·K

Ces matériaux permettent la production en volume de conceptions de PCB multicouches pour les infrastructures 5G et les applications automobiles.

Polymère à cristaux liquides : Technologie de nouvelle génération

Les substrats LCP offrent des avantages uniques pour les applications ondes millimétriques et sensibles à l'humidité :

Propriétés révolutionnaires :

- Absorption d'humidité quasi nulle (<0,04 %)

- Dk/Df stable jusqu'à 110 GHz

- Capacité d'emballage hermétique

- Flexibilité pour les antennes conformables

Considérations de fabrication :

Le traitement LCP présente des défis qui limitent son adoption généralisée :

- Température de stratification élevée (280-320°C)

- Options d'épaisseur limitées

- Coût plus élevé que le PTFE chargé de céramique

- Métallisation des vias spécialisée requise

Malgré ces défis, le LCP permet des conceptions révolutionnaires dans les antennes intégrées aux boîtiers 5G et les applications aérospatiales.

Sélection de matériaux pour bandes de fréquences spécifiques

Applications sub-6 GHz (Cellulaire, WiFi, IoT)

Le spectre sub-6 GHz héberge la majorité des systèmes de communication sans fil, nécessitant des matériaux économiques avec des performances modérées.

Matrice de matériaux recommandés :

| Application | Fréquence | Matériaux recommandés | Exigences clés |

|---|---|---|---|

| Infrastructure 4G/5G | 0,7-3,5 GHz | RO4350B, I-Tera MT40 | Df <0,01, stable en extérieur |

| WiFi 6/6E | 2,4/5/6 GHz | RO4003C, Astra MT77 | Coût faible, volume élevé |

| IoT/LPWAN | 0,4-1 GHz | FR408HR, N4000-13EP | Performances adéquates |

Stratégies d'optimisation de conception :

Pour les conceptions sub-6 GHz, l'épaisseur du matériau impacte significativement les performances et le coût. L'utilisation de substrats plus minces réduit le coût des matériaux tout en maintenant les performances électriques, bien que cela nécessite des tolérances de fabrication plus strictes.

Sélection optimale de l'épaisseur :

- 0,508 mm (20 mil) : Standard pour usage général

- 0,254 mm (10 mil) : Conceptions à haute densité

- 1,524 mm (60 mil) : Applications d'amplificateurs de puissance

Applications ondes millimétriques (5G, Radar, Satellite)

Les fréquences ondes millimétriques exigent des matériaux premium avec des propriétés électriques exceptionnelles et une stabilité dimensionnelle.

Exigences pour la bande 24-40 GHz :

La rugosité de surface devient critique aux fréquences ondes millimétriques. Le cuivre électrodéposé standard (Rz=5-7μm) cause des pertes supplémentaires significatives au-dessus de 20 GHz.

Critères de sélection des matériaux :

- Facteur de perte : <0,002 obligatoire

- Rugosité du cuivre : <2μm Rz requis

- Effet de tissage de verre : Minimiser avec du verre étalé ou un remplissage céramique

- Tolérance d'épaisseur : ±10 % maximum

Solutions recommandées :

Pour le 5G à 28 GHz :

- Rogers RO3003 : Dk=3,00, Df=0,0013

- Taconic TLX-8 : Dk=2,55, Df=0,0019

- Isola Tachyon-100G : Dk=3,02, Df=0,0021

Pour le radar automobile à 77 GHz :

- Rogers RO3003G2 : Amélioré pour l'automobile

- RT/duroid 5880LZ : Dk ultra-faible=1,96

- Megtron 7 : Df=0,001 en bande W

Compatibilité des procédés de fabrication

Exigences de traitement du PTFE

Les matériaux PTFE exigent des procédés de fabrication spécialisés qui impactent à la fois le coût et le délai :

Modifications critiques du procédé :

Préparation de surface : Le PTFE traditionnel nécessite un traitement de surface agressif pour l'adhésion du cuivre :

- Gravure au sodium : Crée une surface microporeuse

- Traitement plasma : Alternative écologique

- Promoteurs d'adhésion : Agents de couplage silane

Paramètres de stratification :

- Température : 280-320°C (vs. 185°C pour FR4)

- Pression : 50-150 PSI (vs. 300-400 PSI)

- Taux de refroidissement : <3°C/minute critique

- Atmosphère : Purge d'azote recommandée

Analyse d'impact sur les coûts :

Le traitement PTFE ajoute 30 à 50 % au coût de fabrication via :

- Temps de cycle plus longs (4-6 heures vs. 2 heures)

- Exigences d'outillage spécialisé

- Utilisation plus faible des panneaux

- Étapes de contrôle qualité supplémentaires

Stratégies de construction hybride

La combinaison de différents matériaux optimise les coûts tout en maintenant les performances RF là où c'est nécessaire :

Couches haute performance sélectives :

Une empilement hybride typique à 8 couches :

- Couches 1-2 : Rogers RO4003C pour les signaux RF

- Couches 3-6 : FR4 standard pour le numérique/alimentation

- Couches 7-8 : FR4 pour le support mécanique

Cette approche réduit le coût des matériaux de 60 % tout en maintenant les performances RF critiques.

Considérations pour la stratification séquentielle :

Les constructions hybrides nécessitent un contrôle rigoureux du procédé :

- Correspondance du CTE entre les matériaux

- Températures de traitement compatibles

- Adhésion entre matériaux dissemblables

- Contrôle du gauchissement via une construction équilibrée

Tests environnementaux et fiabilité

Effets de l'absorption d'humidité

L'humidité impacte significativement les performances haute fréquence, particulièrement pour les matériaux non-PTFE :

Mécanismes de dégradation des performances :

- Augmentation de la constante diélectrique (eau Dk=80)

- Facteur de perte plus élevé

- Risque de délaminage pendant l'assemblage

- Instabilité dimensionnelle

Comparaison des matériaux après immersion dans l'eau pendant 24h :

| Matériau | Absorption d'humidité | Changement de Dk | Changement de Df |

|---|---|---|---|

| RT/duroid 5880 | 0,02 % | <0,5 % | <5 % |

| RO4003C | 0,06 % | <1 % | <10 % |

| FR4 | 0,8 % | >5 % | >50 % |

| LCP | 0,04 % | <0,5 % | <5 % |

Performances en cyclage thermique

Les matériaux RF doivent maintenir leurs propriétés sur de larges plages de température :

Conditions de test standard :

- Plage de température : -55°C à +125°C

- Taux de montée : 10°C/minute

- Temps de maintien : 10 minutes minimum

- Cycles : 100-1000 selon l'application

*Modes de défaillance critiques :

- Fissuration des traces de cuivre due à l'inadéquation du CTE

- Fatigue des barils de via

- Délaminage aux interfaces des matériaux

- Défaillance des joints de soudure

Les matériaux avec un CTE correspondant à celui du cuivre (17 ppm/°C) montrent une fiabilité supérieure. Les séries TC de Rogers et AD d'Arlon répondent spécifiquement à cette exigence.

Applications avancées et technologies émergentes

Intégration d'antennes dans le boîtier

Les systèmes modernes 5G et radar intègrent des antennes directement dans le substrat du boîtier :

Exigences des matériaux :

- Dk constante pour des dimensions d'antenne prévisibles

- Faible perte pour l'efficacité

- Capacité de lignes fines pour les éléments du réseau

- Construction multicouche pour les réseaux d'alimentation

Matériaux recommandés :

- Rogers RO4835 : Optimisé pour les applications AiP

- Megtron 6 : Tissu de verre à faible Dk pour la cohérence

- LCP : Densité d'intégration ultime

Technologies de composants embarqués

L'incorporation de composants passifs dans le substrat PCB réduit les parasites et améliore les performances RF :

Compatibilité des matériaux :

Pour les condensateurs embarqués :

- Matériaux à haute Dk (Dk>30) pour les couches de condensateurs

- Compatibilité avec les substrats RF standard

- Propriétés stables sur la fréquence

Pour les résistances embarquées :

- Feuilles résistives ou matériaux résistifs imprimés

- Capacité de rognage laser

- Stabilité thermique <100 ppm/°C

Stratégies d'optimisation coût-performance

Analyse du coût total de possession

La sélection des matériaux doit considérer les coûts complets du cycle de vie :

Composants de coût au-delà du prix du matériau :

- Complexité et rendement du traitement

- Compatibilité avec le procédé d'assemblage

- Exigences de test et qualification

- Fiabilité sur le terrain et coûts de garantie

Exemple de comparaison TCO (relatif à FR4=1,0) :

| Matériau | Coût brut | Traitement | Assemblage | Test | TCO |

|---|---|---|---|---|---|

| FR4 | 1,0 | 1,0 | 1,0 | 1,0 | 1,0 |

| RO4350B | 3,5 | 1,2 | 1,0 | 1,2 | 2,8 |

| RT/duroid | 8,0 | 2,0 | 1,5 | 1,5 | 6,5 |

Excellence en conception pour la fabrication

L'optimisation des conceptions pour des matériaux spécifiques réduit les coûts et améliore le rendement :

Meilleures pratiques :

- Standardiser sur des épaisseurs de matériaux courantes

- Minimiser le nombre de couches par une planification minutieuse

- Utiliser des empilements symétriques pour éviter le gauchissement

- Considérer l'utilisation des panneaux dans la disposition

- Spécifier des tolérances réalistes basées sur les capacités des matériaux

Tendances futures dans les matériaux haute fréquence

Développement de matériaux de nouvelle génération

La recherche se concentre sur les technologies révolutionnaires :

Composites renforcés au graphène :

- Df théorique <0,0001

- Conductivité thermique supérieure

- Défis dans la montée en échelle de fabrication

Substrats aérogels :

- Dk ultra-faible approchant 1,0

- Fragilité mécanique limitant les applications

- Potentiel pour les applications d'antennes

Matériaux biosourcés :

- Alternatives durables au PTFE

- Performances approchant les matériaux traditionnels

- Conformité aux réglementations environnementales

Efforts de standardisation de l'industrie

Les initiatives de standardisation améliorent la disponibilité des matériaux et réduisent les coûts :

Fiches techniques IPC-4103 : Les spécifications standardisées permettent un approvisionnement secondaire :

- /11 : Équivalent RO4003C

- /13 : Équivalent RO4350B

- /14 : Matériaux haute fréquence à faible perte

Spécifications de matériaux 5G : Les consortiums industriels développent des spécifications communes pour les matériaux d'infrastructure 5G, ciblant :

Tolérance Dk : ±0,05

Df : <0,003 à 28 GHz

Coût : <5× FR4

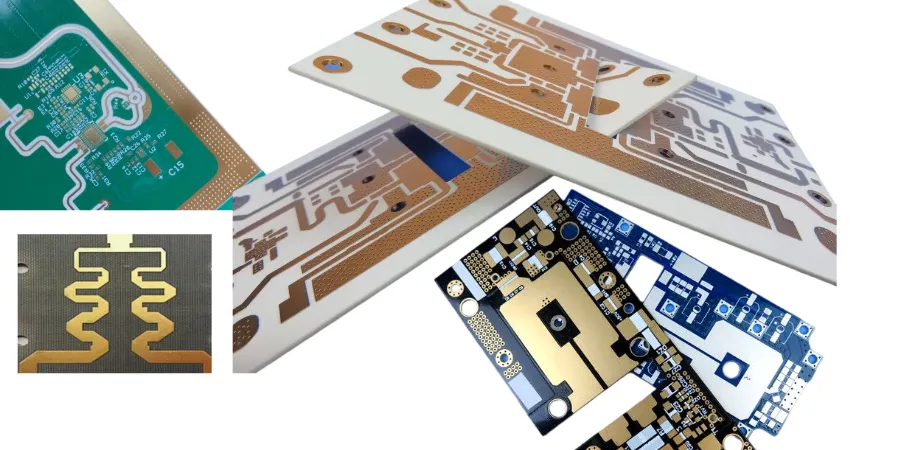

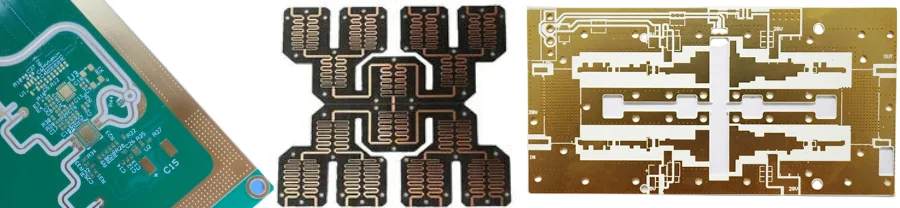

Pourquoi choisir HILPCB pour le traitement des matériaux haute fréquence

HILPCB offre une expertise complète dans les matériaux de PCB haute fréquence avec des capacités de traitement avancées :

Expertise en matériaux :

- Stock complet de Rogers, Taconic, Arlon, Isola

- Capacités de construction hybride

- Support pour la conception de stackup personnalisé

- Services de caractérisation des matériaux

Excellence en traitement :

- Systèmes de stratification optimisés pour PTFE

- Traitement de surface par plasma

- Impédance contrôlée à ±3%

- Stratification séquentielle pour les constructions complexes

Assurance qualité :

- Certification IPC-A-600 Classe 3

- Tests avec analyseur de réseau jusqu'à 40 GHz

- Capacités de tests environnementaux

- Traçabilité complète et documentation

Foire aux questions

Q1 : Comment choisir le bon matériau pour ma fréquence et application spécifiques ?

Commencez par les exigences de perte dépendant de la fréquence. Pour <10 GHz, la série RO4000 offre un bon équilibre performance/coût. Pour 10-40 GHz, envisagez des matériaux à faible perte comme le RO3003. Au-delà de 40 GHz, des matériaux PTFE premium comme le RT/duroid 5880 deviennent nécessaires. Prenez en compte les exigences environnementales, le volume et les contraintes de coût pour la sélection finale.

Q2 : Quelle est la vraie différence entre le renfort en verre tissé et non tissé ?

Le verre tissé crée des variations périodiques de Dk (effet de tissage de verre) qui peuvent causer des problèmes d'intégrité du signal, particulièrement pour les paires différentielles. Les matériaux non tissés ou remplis de céramique offrent des propriétés diélectriques uniformes mais peuvent avoir des caractéristiques mécaniques différentes. Pour un contrôle critique de l'impédance, les matériaux remplis de céramique ou à verre dispersé sont préférés.

Q3 : Puis-je utiliser un assemblage sans plomb avec des matériaux PTFE ?

Oui, mais contrôlez soigneusement le profil de refusion. La plupart des matériaux PTFE supportent une température de pointe de 260°C, mais une exposition prolongée cause une dégradation. Utilisez des taux de montée <3°C/seconde et minimisez le temps au-dessus de 250°C. Certains matériaux comme le RO4835 sont spécifiquement optimisés pour l'assemblage sans plomb avec plusieurs cycles de refusion.

Q4 : Comment la rugosité de surface du cuivre affecte-t-elle ma conception haute fréquence ?

La rugosité de surface augmente la perte du conducteur proportionnellement à la fréquence. À 10 GHz, le cuivre ED standard (Rz=5-7μm) ajoute ~0,5 dB/pouce de perte supplémentaire. À 28 GHz, cela augmente à ~1,5 dB/pouce. Utilisez du cuivre à faible profil (Rz<3μm) au-dessus de 10 GHz et à très faible profil (Rz<1,5μm) au-dessus de 20 GHz.

Q5 : Quelle tolérance d'épaisseur dois-je spécifier pour une impédance contrôlée ?

Pour une tolérance d'impédance de ±5%, spécifiez une épaisseur de substrat de ±10% maximum. Pour ±3% d'impédance, exigez une tolérance d'épaisseur de ±5%. Notez que les variations d'épaisseur ont un impact plus important sur les configurations microstrip que stripline. Les applications critiques peuvent nécessiter une tolérance absolue de ±0,025mm.

Q6 : Existe-t-il des alternatives économiques aux matériaux Rogers ?

Oui, plusieurs fabricants proposent des matériaux compatibles : Isola (séries I-Tera, Astra), Taconic (séries RF-35, TLX), Arlon (série AD) et Panasonic (série Megtron). Ceux-ci offrent souvent des performances similaires à un coût 20-30% inférieur. Vérifiez les propriétés électriques et la compatibilité de traitement avant substitution.