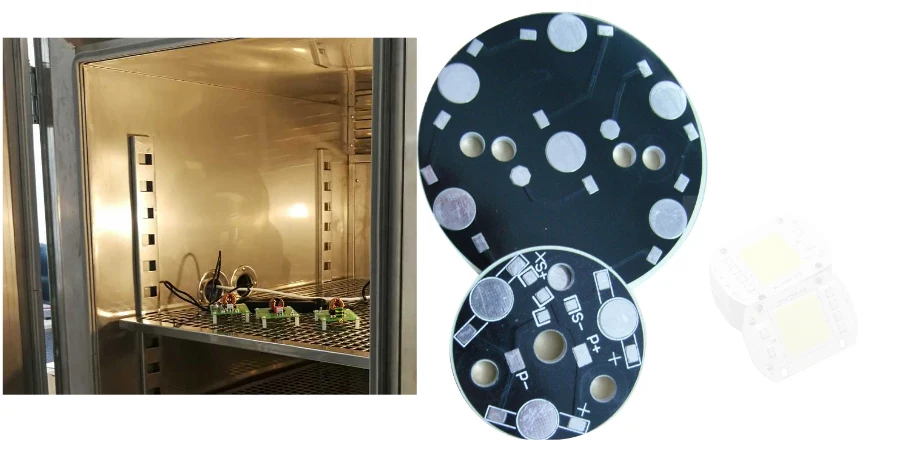

Des tests de fiabilité rigoureux valident les performances des PCB à âme métallique sur leur durée de vie opérationnelle prévue, évitant les défaillances sur le terrain qui endommagent la réputation et engendrent des coûts de garantie. Chez Highleap PCB Factory, nos protocoles de test complets dépassent les normes IPC, garantissant que les MCPCB offrent une gestion thermique constante tout au long des cycles de vie des produits. Ce guide détaille les méthodologies de test, les techniques d'analyse des défaillances et les stratégies d'assurance qualité pour des solutions PCB thermiques fiables.

Protocoles de test de cyclage thermique

Le cyclage thermique représente le test de fiabilité le plus critique pour les MCPCB, simulant les fluctuations de température rencontrées pendant le fonctionnement et l'exposition environnementale.

Conditions de test standard : La méthode IPC-TM-650 2.6.7.1 définit les paramètres standard de cyclage thermique. Plage de température typiquement de -40°C à +125°C pour les applications générales, s'étendant à -55°C à +150°C pour les applications militaires/aérospatiales. Temps de maintien de 10-30 minutes assurant l'équilibre thermique. Taux de transition de 10-15°C/minute évitant les effets de choc thermique. Nombre de cycles variable : 500 cycles pour les produits grand public, 1000 cycles pour l'industriel, 2000+ cycles pour les applications normes MCPCB automobiles.

Détection des mécanismes de défaillance : Le délaminage entre le substrat PCB aluminium et le diélectrique se manifeste par des cloques ou une séparation. L'inadéquation du coefficient de dilatation thermique (CTE) crée des concentrations de contraintes aux interfaces. La fatigue des joints de soudure résulte des excursions thermiques répétées causant des défaillances intermittentes. La fissuration des barils de via résulte des différences d'expansion sur l'axe Z. Le soulèvement des pistes se produit lorsque l'adhésion se dégrade sous contrainte thermique.

Variations avancées de cyclage : Le cyclage de puissance ajoute une charge électrique pendant les transitions de température simulant le fonctionnement réel. Le cyclage rapide de température (RTC) utilise un transfert liquide-liquide atteignant des taux de 40°C/minute. Les tests combinés d'environnement ajoutent des vibrations pendant le cyclage thermique. L'exposition à l'humidité entre les cycles accélère les mécanismes de corrosion. Les mini-cycles autour de la température de fonctionnement détectent les conceptions marginales.

Matrice de tests de fiabilité

| Méthode de test | Norme | Durée | Paramètres clés |

|---|---|---|---|

| Cyclage thermique | IPC-TM-650 2.6.7 | 500-2000 cycles | -40/+125°C, 10min maintien |

| HAST | JESD22-A110 | 96-264 heures | 130°C/85%HR/33psi |

| Choc thermique | MIL-STD-883 | 100-300 cycles | Transfert liquide-liquide |

| Brouillard salin | ASTM B117 | 48-1000 heures | 5% NaCl, 35°C |

Méthodes de test de vie accélérée

Les tests accélérés prédisent la fiabilité à long terme grâce à des conditions de stress élevées, compressant des années de fonctionnement en semaines de tests.

HAST (Test de stress hautement accéléré) : Les tests température-humidité-polarisation accélèrent les défaillances liées à l'humidité. Conditions : 110-130°C, 85%HR, 33-49 psi de pression, avec ou sans polarisation électrique. Facteur d'accélération 50-100x par rapport aux conditions réelles. Modes de défaillance incluant corrosion, croissance de dendrites et délaminage. 264 heures HAST équivalent à 10+ années d'exposition réelle. La tension de polarisation accélère les défaillances par migration électrochimique.

THB (Température Humidité Polarisation) : Conditions standard : 85°C/85%HR avec tension de polarisation appliquée. 1000 heures d'exposition simulent 5-7 années de conditions réelles typiques. Facteur d'accélération inférieur au HAST mais meilleure corrélation avec les défaillances réelles. Surveillance de la dégradation de la résistance d'isolation dans le temps. Efficace pour détecter les problèmes de sensibilité à l'humidité et de contamination ionique.

Cyclage puissance-température : Combine cyclage thermique avec dissipation de puissance électrique. Les excursions de température de jonction sollicitent les attaches de puce et les liaisons filaires. Le cyclage ON/OFF crée des gradients thermiques dans les boîtiers. Accélère la fatigue des joints de soudure dans des conditions de fonctionnement réelles. Surveille l'augmentation de la résistance thermique indiquant une dégradation.

Tests de contrainte mécanique

Les tests mécaniques valident l'intégrité structurelle des MCPCB sous les contraintes de manipulation, d'assemblage et de fonctionnement.

Exigences de test de flexion : La méthode IPC-TM-650 2.4.5 définit les procédures standard de test de flexion. Déformation minimale de 1% pour les cartes rigides, 2% pour les applications automobiles. La portée de support et la géométrie du point de charge affectent la distribution des contraintes. Les substrats PCB à âme de cuivre nécessitent des paramètres modifiés en raison d'une rigidité plus élevée. Critères de réussite : aucune fissure, délaminage ou défaillance électrique.

Protocoles de test de vibration : Les balayages de vibration sinusoïdale 10-2000 Hz identifient les fréquences de résonance. Les vibrations aléatoires simulent plus précisément les conditions réelles. Les profils de densité spectrale de puissance correspondent aux environnements d'application. Automobile : accélération typique de 10g, aérospatiale jusqu'à 20g. Durée de 8-24 heures par axe selon la sévérité de l'application.

Tests de choc et de chute : Les tests de choc mécanique valident la robustesse à la manipulation. Impulsion demi-sinusoïdale de 50-1500g d'accélération maximale, durée 0,5-11ms. Tests de chute de 1-2 mètres simulant les accidents de manipulation. Les conditions de support de la carte affectent significativement les résultats. L'intégrité de l'attachement des composants est la principale préoccupation de défaillance.

Tests d'exposition environnementale

Les tests environnementaux valident les performances des MCPCB sous diverses conditions atmosphériques rencontrées pendant le stockage et le fonctionnement.

Validation de la résistance à la corrosion : Les tests de brouillard salin (ASTM B117) évaluent la protection contre la corrosion. Les tests de gaz mélangés en écoulement simulent les atmosphères industrielles. Les tests de corrosion cyclique alternent brouillard salin et séchage. La qualité de la finition de surface est cruciale pour la résistance à la corrosion. Validation de l'efficacité des revêtements conformes sous contrainte environnementale.

Tests d'exposition aux UV : Le rayonnement ultraviolet dégrade les matériaux polymères avec le temps. La stabilité de couleur du masque de soudure est importante pour l'apparence. Les masques de soudure blancs pour applications LED nécessitent une stabilité aux UV. L'ASTM G154 définit les cycles standard de test UV. 1000 heures d'exposition simulent 5+ années de service en extérieur.

Tests d'altitude et de pression : Les tests à basse pression simulent le fonctionnement en haute altitude. La tension de début de décharge partielle diminue avec l'altitude. Préoccupations de dégazage pour les applications spatiales. Le cyclage de pression sollicite les joints hermétiques. Tests combinés altitude-température pour les applications aérospatiales.

Techniques d'analyse des défaillances

Inspection visuelle

- Microscopie optique 10-1000x

- Identification des défauts de surface

- Inspection des joints de soudure

- Détection du délaminage

Coupe transversale

- Analyse de la structure interne

- Évaluation de la qualité des vias

- Mesure de l'épaisseur des couches

- Étude de la propagation des fissures

Méthodes avancées

- Analyse SEM/EDX

- Microscopie acoustique

- Inspection par rayons X

- Imagerie thermique

Validation de la fiabilité électrique

Les tests électriques garantissent que les MCPCB maintiennent leurs performances spécifiées tout au long de leur durée de vie opérationnelle sous diverses conditions de stress.

Tests de résistance d'isolation : Mesurent l'intégrité du diélectrique entre le circuit et le substrat métallique. Appliquer une tension de test de 500-1000VDC en surveillant le courant de fuite. Résistance minimale de 1×10⁸ Ω requise pour les cartes de qualité. La température et l'humidité affectent significativement la résistance d'isolation. La contamination de surface réduit considérablement les valeurs mesurées.

Tension de tenue diélectrique : Les tests hi-pot vérifient que la tension de claquage dépasse les spécifications. Appliquer 2x la tension de fonctionnement +1000V pour les tests de production. Surveiller le courant de fuite pendant l'application de la tension. Détection des décharges partielles pour les applications haute tension. Le claquage se produit généralement aux sites de défauts ou de contamination.

Continuité et isolation : Tests par sonde volante ou lit de clous vérifiant la connectivité. Mesure à quatre fils garantissant des lectures précises de faible résistance. Tests d'isolation entre circuits indépendants évitant les courts-circuits. Surveillance du coefficient de température de la résistance détectant les connexions marginales. Les augmentations de résistance de contact indiquent une dégradation.

Validation des performances thermiques

Les tests thermiques confirment que les MCPCB atteignent les performances de dissipation thermique conçues, maintenant les températures de jonction des composants dans les spécifications. Ces tests complètent les prédictions de simulation thermique avec une validation en conditions réelles.

Mesure de la résistance thermique : La résistance thermique en régime permanent caractérise l'efficacité du flux de chaleur. Appliquer une puissance connue en mesurant le différentiel de température. Mesures jonction-boîtier et boîtier-ambiante requises. Comparer les résultats avec les calculs et simulations de conception. Une résistance thermique plus faible indique de meilleures performances.

Tests thermiques transitoires : L'impédance thermique dynamique révèle le comportement dépendant du temps. L'analyse de la fonction structure identifie les goulots d'étranglement du chemin thermique. Évaluation de la qualité de l'attache de puce par réponse transitoire. Validation des performances des matériaux d'interface thermique. Identifie les défauts d'assemblage affectant le transfert de chaleur.

Thermographie infrarouge : Cartographie de température sans contact pendant le fonctionnement. L'identification des points chauds révèle les faiblesses de conception. La visualisation du gradient de température confirme l'étalement de la chaleur. Capture d'événements thermiques transitoires avec des caméras haute vitesse. L'étalonnage de l'émissivité garantit des mesures précises.

Intégration du contrôle qualité

L'intégration des tests de fiabilité dans le contrôle qualité de production garantit des performances constantes entre les lots de fabrication.

Plans d'échantillonnage : Échantillonnage statistique selon MIL-STD-105 ou équivalent. Acceptation des lots basée sur des niveaux AQL appropriés à l'application. Tests destructifs sur des échantillons représentatifs. Contrôle à 100% pour les paramètres critiques. Surveillance continue via des cartes SPC.

Surveillance des processus : Les tests en cours de production identifient les problèmes avant l'achèvement. Vérification de la conductivité thermique sur des échantillons de matériaux. Mesure de l'épaisseur du diélectrique assurant la cohérence. Tests d'adhésion validant la qualité de la stratification. Tests de contamination ionique prévenant les défaillances sur le terrain.

Gestion des données : Enregistrement et analyse complets des données de test. L'analyse des tendances identifie précocement les dérives de processus. Corrélation entre les résultats des tests et les performances réelles. Base de données permettant des investigations rapides des défaillances. Amélioration continue grâce à des décisions basées sur les données.

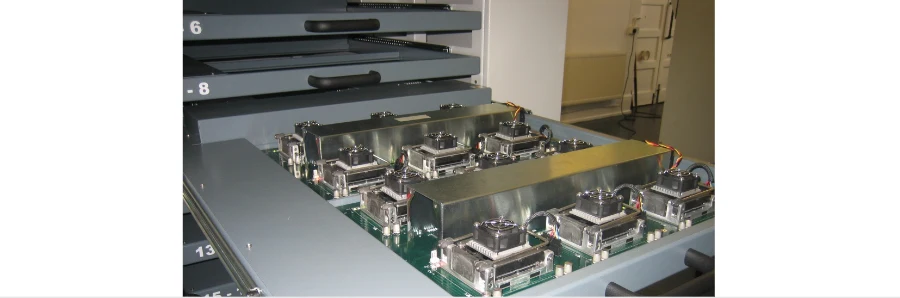

Exigences en équipement de test

Enceintes environnementales

- Plage de température : -70°C à +180°C

- Contrôle d'humidité : 10-98% HR

- Taux de montée : 5-15°C/minute

- Taille de chambre pour tests de panneaux

Systèmes de test électrique

- Testeur hi-pot : 0-5kVDC/AC

- Résistance d'isolation : jusqu'à 10¹² Ω

- Résistance 4 fils : résolution μΩ

- Dispositifs de test automatisés disponibles

Équipement d'analyse

- Microscope optique : 10-1000x

- SEM/EDX pour l'analyse des défaillances

- Rayons X pour l'inspection interne

- Caméra thermique : résolution de 0,05°C

Procédures d'analyse des défaillances

L'analyse systématique des défaillances identifie les causes racines permettant des actions correctives pour prévenir leur récurrence. Notre approche complète combine plusieurs techniques analytiques révélant les mécanismes de défaillance.

Évaluation initiale : Documenter les symptômes et conditions de défaillance. Photographier les cartes avant analyse destructive. Examiner les dossiers de fabrication et de test. Interroger les opérateurs sur leurs observations. Établir la chronologie et le modèle de défaillance.

Analyse non destructive : Inspection visuelle sous grossissement. Inspection par rayons X pour détecter les défauts internes. Tests électriques pour caractériser la défaillance. Imagerie thermique pendant le fonctionnement sous tension. Microscopie acoustique pour détecter les délaminages.

Analyse destructive : Coupe transversale au niveau de la défaillance. Examen SEM des surfaces de fracture. Analyse EDX pour détecter les contaminations. Microsection pour une structure détaillée. Analyse chimique des résidus.

Détermination de la cause racine : Comparer les résultats avec les modes de défaillance connus. Corréler avec les paramètres de processus. Examiner la conception par rapport aux exigences. Identifier les facteurs contributifs. Élaborer un plan d'action correctif.

Amélioration continue par les tests

Les tests de fiabilité stimulent l'amélioration continue des règles de conception MCPCB et des processus de fabrication.

Optimisation de la conception : Les résultats des tests informent les mises à jour des règles de conception. Sélection des matériaux basée sur les données de performance. Paramètres de processus affinés par les tests. Points faibles identifiés et renforcés. Validation des marges pour assurer la robustesse.

Amélioration des processus : Ajustements des processus de fabrication basés sur les défaillances. Qualification des fournisseurs de matériaux par les tests. Calibration des équipements vérifiée par les résultats des tests. Besoins de formation identifiés par les modèles de défaillance. Documentation mise à jour avec les leçons apprises.

Intégration des retours clients : L'analyse des défaillances sur le terrain améliore les conceptions futures. Corrélation des données de garantie avec les résultats des tests. Développement de tests spécifiques aux applications. Satisfaction client grâce à la fiabilité. Avantage concurrentiel par une qualité supérieure.

Assurer la fiabilité des MCPCB grâce à des tests complets

Les tests de fiabilité transforment la fabrication des MCPCB de la production à l'assurance, validant les performances dans les conditions d'utilisation prévues et sur toute leur durée de vie. Des protocoles de test complets identifient les modes de défaillance potentiels avant que les produits ne soient mis sur le marché, protégeant la réputation et minimisant les coûts de garantie. Nos capacités de test avancées combinées à une expertise en assemblage MCPCB et en optimisation des coûts garantissent que les solutions de gestion thermique répondent aux exigences de fiabilité les plus strictes.

Partenairez avec Highleap PCB Factory pour des MCPCB soutenus par des tests rigoureux et une fiabilité éprouvée. Nos installations de test complètes, nos ingénieurs expérimentés et notre engagement envers la qualité garantissent que vos solutions de gestion thermique performent de manière constante tout au long du cycle de vie du produit. Contactez-nous dès aujourd'hui pour discuter de vos exigences de fiabilité et découvrir comment nos capacités de test valident les performances des MCPCB pour vos applications critiques.