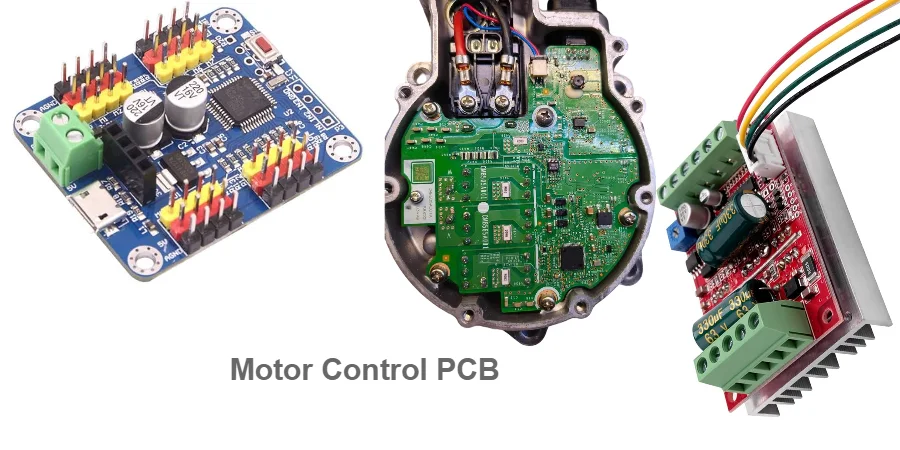

La révolution électrique transforme les industries de l'automobile à l'automatisation industrielle, avec les PCB de commande moteur au cœur de cette transformation. Qu'il s'agisse de contrôler un moteur BLDC de 100W dans un drone ou de gérer une pompe industrielle de 100kW, les défis fondamentaux de conception de PCB restent constants : gestion de puissance, gestion thermique et compatibilité électromagnétique.

Chez Highleap PCB Factory (HILPCB), nous avons conçu des PCB de commande moteur couvrant tout le spectre de puissance. Ce guide couvre les aspects essentiels, des circuits de base aux techniques avancées de gestion thermique.

Conception de PCB pour Commande Moteur BLDC et Composants

La commande de moteur brushless DC nécessite une commutation électronique sophistiquée pour remplacer les balais mécaniques. La conception du PCB doit gérer la commutation de puissance triphasée tout en fournissant un contrôle de timing précis.

Pont Onduleur Triphasé : Le composant central est le pont onduleur triphasé utilisant six MOSFETs ou IGBTs de puissance. Pour les applications de faible puissance (<1kW), des modules intégrés comme le DRV8323 combinent pilotes de grille et interrupteurs de puissance. Les applications de plus forte puissance nécessitent des dispositifs discrets avec des pilotes de grille séparés sur des conceptions de PCB à cuivre épais.

Implémentation du Pilote de Grille : Les pilotes de grille côté haut nécessitent des circuits bootstrap ou des alimentations isolées. Les circuits intégrés modernes comme le UCC27322 offrent une commutation rapide avec une protection intégrée. Le placement des composants sur le PCB doit minimiser l'inductance de boucle pour éviter les oscillations et les pertes de commutation.

Méthodes de Détection de Courant : Le contrôle BLDC nécessite une détection de courant pour la protection et le contrôle. Les résistances shunt en ligne offrent des solutions économiques pour les courants faibles, tandis que les capteurs à effet Hall offrent une meilleure isolation pour les applications à fort courant nécessitant une bande passante suffisante pour les fréquences de commutation.

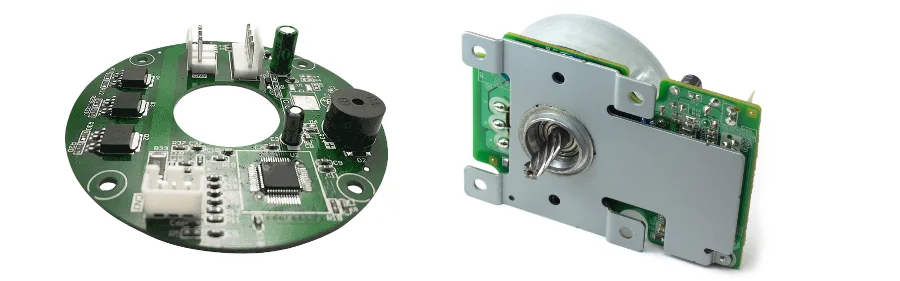

Intégration de la Détection de Position : Les moteurs BLDC nécessitent des informations sur la position du rotor pour une commutation correcte. Les capteurs Hall fournissent des informations discrètes, tandis que les codeurs permettent un contrôle précis. Les algorithmes sans capteur utilisent la détection de force contre-électromotrice pour éliminer les capteurs externes.

Implémentation d'Algorithmes de Contrôle : Le contrôle moderne des moteurs BLDC utilise le contrôle vectoriel (FOC) sur des microcontrôleurs dédiés comme la série STM32G4, fournissant une accélération matérielle pour les fonctions trigonométriques et la génération de PWM haute résolution.

Placement des Composants et Électronique de Puissance pour PCB d'Entraînement Moteur AC

Les entraînements moteurs AC convertissent une alimentation AC à fréquence fixe en une sortie à fréquence variable, permettant un contrôle précis de la vitesse et du couple. La conception du PCB doit gérer des tensions élevées tout en maintenant la sécurité électrique et la compatibilité électromagnétique.

Architecture de l'Étage de Puissance : Les entraînements AC triphasés incluent des circuits de redressement et de correction du facteur de puissance. La PFC active utilisant des convertisseurs boost améliore l'efficacité et réduit la distorsion harmonique. Les techniques de conception de PCB haute vitesse assurent l'intégrité du signal dans les circuits de contrôle.

Conception du Bus DC : Les condensateurs électrolytiques de haute capacité stockent l'énergie entre les sections redresseur et onduleur. Les condensateurs film fournissent un filtrage haute fréquence à faible inductance. La conception du PCB doit fournir des connexions à faible inductance pour minimiser les pointes de tension pendant les transitions de commutation.

Circuits de Commande d'IGBT : Les entraînements AC utilisent généralement des IGBTs pour la commutation de puissance en raison de leurs excellentes performances en haute tension. Les pilotes d'IGBT nécessitent une tension de grille négative pour l'arrêt, empêchant l'amorçage parasite. Les pilotes isolés empêchent les boucles de masse tout en fournissant les niveaux de tension nécessaires.

Protection et Surveillance : Une protection complète inclut la détection de surintensité, de surtension et de surtempérature. Les transformateurs de courant mesurent les courants AC tandis que les diviseurs de tension surveillent la tension du bus DC. La surveillance thermique prévient les dommages aux composants pendant les conditions de surcharge.

Circuits de PCB pour Contrôleur Moteur DC et Conception de Pont en H

Le contrôle des moteurs DC offre une implémentation plus simple mais nécessite une conception de PCB minutieuse pour des performances optimales. Les circuits en pont en H permettent un contrôle bidirectionnel avec capacité de freinage régénératif.

Configuration du Pont en H : Les ponts en H électroniques utilisant des MOSFETs fournissent un contrôle de vitesse variable grâce à des techniques PWM. Les circuits intégrés comme le L298N simplifient la conception pour les applications de faible puissance, tandis que les conceptions discrètes offrent de meilleures performances pour les courants plus élevés.

Génération et Contrôle PWM : La sélection de la fréquence PWM équilibre les pertes par commutation avec le bruit audible. Les fréquences plus élevées (20kHz+) éliminent le bruit audible mais augmentent les pertes par commutation. Les périphériques dédiés dans les microcontrôleurs ou les contrôleurs PWM spécialisés génèrent un timing précis.

Limitation et Protection du Courant : Les contrôleurs DC doivent inclure une limitation de courant pour prévenir les dommages pendant les conditions de blocage. La détection de courant utilisant des résistances shunt permet à la fois une protection et un contrôle en boucle fermée, avec une protection thermique empêchant la surchauffe.

Retour de Vitesse et Position : Les codeurs permettent un contrôle précis de la vitesse et de la position. Les interfaces de codeur quadratique nécessitent des récepteurs de ligne différentiels pour une immunité au bruit, avec un filtrage approprié du calcul de vitesse pour éviter l'amplification du bruit.

Gestion Thermique pour Entraînements Moteur de Haute Puissance

La dissipation de puissance crée des défis thermiques importants affectant à la fois les performances et la fiabilité. Une gestion thermique efficace est cruciale pour atteindre la puissance nominale et la longévité des composants.

Analyse des Pertes de Puissance : Calculez les pertes de chaque composant dans les pires conditions. Les pertes par commutation augmentent avec la fréquence et le courant, tandis que les pertes par conduction dominent à basse fréquence. Les pertes des pilotes de grille deviennent significatives dans les applications haute fréquence.

Conception Thermique Avancée de PCB : La construction de PCB à noyau métallique offre des performances thermiques supérieures pour les applications haute puissance. Les vias thermiques connectent les composants de puissance aux plans de cuivre internes, créant des chemins efficaces de dissipation de chaleur.

Intégration de Dissipateurs Thermiques : Les niveaux de puissance supérieurs à 30W nécessitent généralement des dissipateurs externes. La conception du PCB doit accommoder le montage tout en maintenant l'isolation électrique. Les matériaux d'interface thermique améliorent l'efficacité du transfert de chaleur entre les composants et les systèmes de refroidissement.

Surveillance Thermique : Les capteurs de température intégrés surveillent les températures critiques, permettant des algorithmes de protection thermique. Les thermistances NTC fournissent une détection économique, tandis que les capteurs numériques offrent une meilleure précision et des interfaces de communication.

Contrôle des EMI et Conformité CEM pour Entraînements Moteur

Les PCB de commande moteur génèrent des interférences électromagnétiques importantes en raison de la commutation à haute vitesse. Le contrôle des EMI doit être conçu dès le début plutôt qu'ajouté après coup.

Gestion des Sources d'EMI : Les dispositifs de commutation créent à la fois du bruit en mode commun et en mode différentiel. Les courants en mode commun circulent à travers des capacités parasites créant des émissions électromagnétiques, tandis que les courants en mode différentiel dans les câbles moteur génèrent des émissions conduites.

Optimisation du Placement des Composants : Minimisez les surfaces des boucles de commutation en plaçant les condensateurs de découplage près des dispositifs de puissance. Utilisez des plans de masse fournissant des chemins de retour à faible impédance. Séparez les circuits analogiques et numériques pour empêcher le couplage de bruit entre les sections sensibles et bruyantes.

Stratégies de Filtrage : Les filtres d'entrée multi-étages traitent à la fois le bruit en mode commun et en mode différentiel. Les selfs de mode commun et les condensateurs Y atténuent le bruit en mode commun, tandis que les inductances différentielles et les condensateurs X traitent les émissions en mode différentiel.

Mise à la Terre et Blindage : La mise à la terre en un seul point empêche les boucles de masse tout en maintenant l'isolation. La mise à la terre du châssis fournit un blindage électromagnétique assurant la sécurité électrique. La liaison PCB-châssis nécessite une conception minutieuse évitant les chemins de couplage de bruit.

Fabrication et Assemblage de PCB de Commande Moteur

Les PCB de commande moteur nécessitent des techniques de fabrication spécialisées pour gérer les courants et tensions élevés tout en maintenant la qualité et la fiabilité. Les processus d'assemblage doivent accommoder les gros composants de puissance assurant la gestion thermique.

Considérations de Fabrication : Les conceptions multicouches fournissent des plans dédiés pour l'alimentation et la masse pour une distribution propre. Les pistes à fort courant nécessitent des largeurs de cuivre importantes ou plusieurs couches parallèles. La capacité des vias doit être calculée en fonction de la taille et de la quantité pour les connexions à fort courant.

Sélection des Composants : Les dispositifs de puissance doivent être dimensionnés pour les pires conditions avec des marges de sécurité appropriées. Les pilotes de grille nécessitent une capacité d'entraînement adéquate pour les fréquences de commutation prévues. Les composants passifs doivent supporter les courants et tensions d'ondulation aux fréquences de fonctionnement.

Assemblage et Contrôle Qualité : Les gros composants de puissance nécessitent des profils de refusion spécialisés pour éviter les dommages thermiques. Les tests en circuit vérifient le placement et la connectivité des composants. Les tests fonctionnels sous charge valident les performances sur toute la plage de fonctionnement.

Nos services d'assemblage clé en main fournissent des solutions de fabrication complètes, de la fabrication du PCB aux tests finaux, assurant des systèmes de commande moteur fiables. Les fichiers de conception peuvent être vérifiés à l'aide de notre visionneuse Gerber avant production.

Foire Aux Questions

Q : Quelle est la différence entre les PCB de commande BLDC et AC ? Les contrôleurs BLDC utilisent une commutation en six pas ou sinusoïdale à des tensions plus basses, tandis que les entraînements AC gèrent des tensions plus élevées avec des algorithmes plus complexes et des composants de filtrage plus grands.

Q : Comment minimiser les EMI dans les applications de commande moteur ? Un placement optimal des composants minimisant les surfaces des boucles, un filtrage multi-étages, des techniques correctes de mise à la terre et des boîtiers blindés pour les applications haute puissance.

Q : Quelle gestion thermique fonctionne le mieux pour les entraînements haute puissance ? Les PCB à noyau métallique, les vias thermiques, les dissipateurs externes et le refroidissement forcé. La surveillance thermique permet une protection et une optimisation des performances.

Q : Comment sélectionner les dispositifs de puissance pour la commande moteur ? Considérez les tensions/courants nominaux avec des marges de sécurité, les caractéristiques de commutation pour la fréquence prévue, la résistance thermique pour la dissipation de puissance attendue et les options de boîtier pour la gestion thermique.

Q : Quels tests sont nécessaires pour la validation d'un PCB de commande moteur ? Vérification électrique, caractérisation thermique, tests de conformité CEM et tests de charge moteur sur toute la plage de fonctionnement avec validation environnementale dans des conditions industrielles.