L'écart entre le concept du produit et l'expédition du matériel tue plus de projets que les défis techniques. La conception est terminée à temps, mais les prototypes arrivent avec trois semaines de retard. Les prototypes fonctionnent, mais les cartes de production présentent un taux de défaillance de 30 %. Chaque point de transition entre les fournisseurs crée des retards, des problèmes de communication et des cycles de retouche coûteux.

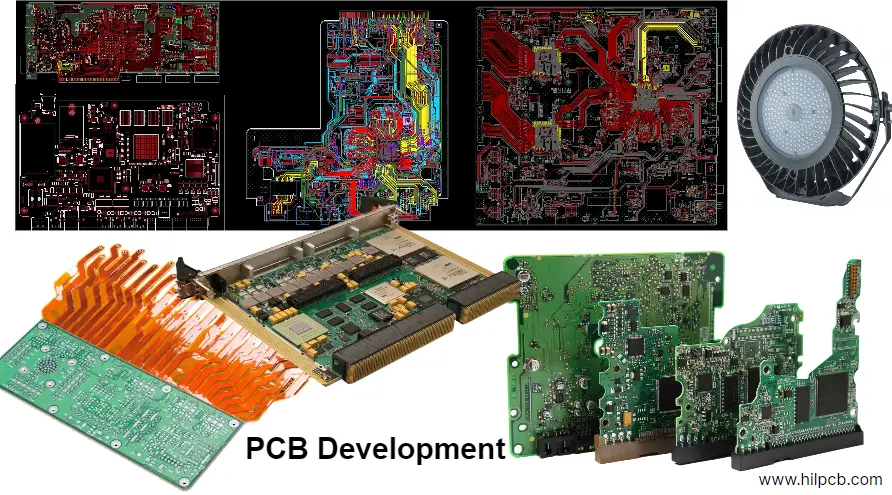

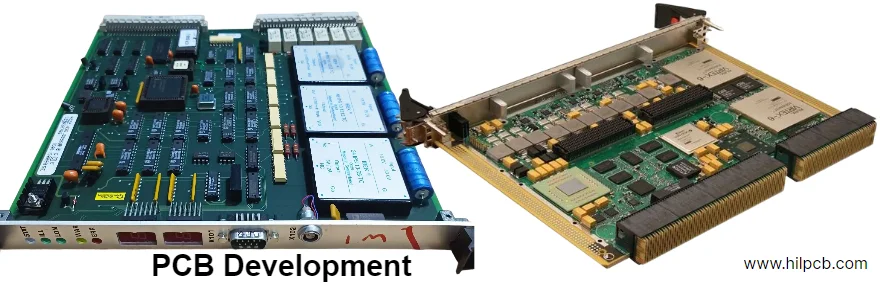

Le développement et la fabrication intégrés éliminent ces échecs de transition. Lorsque la même organisation gère le support à la conception, le prototypage, les tests et la production, les connaissances sont transférées de manière transparente entre les phases sans la friction de multiples fournisseurs.

Le Processus NPI Qui Fonctionne Vraiment

L'introduction de nouveaux produits échoue le plus souvent aux points de transition. Comprendre où les problèmes se produisent vous aide à structurer le développement pour éviter les pièges courants qui prolongent les calendriers et gonflent les budgets.

Phase 1 : Faisabilité et Planification (Semaine 1-2)

De nombreuses idées de produits contiennent des impossibilités cachées découvertes seulement après un investissement important. Les exigences de traitement dépassent les capacités des microcontrôleurs disponibles. Les contraintes de taille physique empêchent une capacité de batterie adéquate. Les coûts des composants rendent le prix cible impossible. L'évaluation précoce de la faisabilité identifie les obstacles mortels avant d'engager toutes les ressources de développement.

L'examen de faisabilité technique examine :

- L'analyse du budget de puissance pour adapter la taille de la batterie aux exigences de temps de fonctionnement

- L'évaluation thermique pour vérifier un refroidissement adéquat aux niveaux de dissipation de puissance

- Les calculs de budget de liaison RF pour la portée de communication sans fil

- L'évaluation de la disponibilité des composants pour éviter les conceptions autour de pièces introuvables

- L'évaluation des capacités de fabrication pour s'assurer que la conception proposée peut réellement être construite

Notre équipe d'ingénierie PCB effectue une analyse de faisabilité pendant la phase de concept, identifiant les problèmes potentiels lorsque des approches alternatives restent viables et rentables à explorer.

Phase 2 : Conception et Itération de Prototype (Semaine 3-8)

Les premiers prototypes fonctionnent rarement parfaitement. Le débogage identifie les erreurs de conception, les problèmes de composants et les lacunes de spécification. Des cycles d'itération rapides séparent les produits réussis des échecs coûteux. Le prototypage rapide accélère cette phase d'apprentissage critique.

Notre délai de prototypage PCB de 48 à 72 heures permet des cycles d'itération hebdomadaires :

- Semaine 3 : Conception initiale et première commande de prototype

- Semaine 4 : Premières cartes reçues, début de la mise en service et des tests

- Semaine 5 : Conception Rev B pour résoudre les problèmes, deuxième commande de prototype

- Semaine 6 : Tests et validation de la Rev B

- Semaine 7 : Optimisation Rev C et réduction des coûts

- Semaine 8 : Validation finale du prototype avant la transition vers la production

Le prototypage traditionnel avec des délais de 2-3 semaines prolongerait cette phase à 15-20 semaines pour le même nombre d'itérations.

Phase 3 : Transition vers la Production (Semaine 9-12)

Les constructions de pré-production valident les processus de fabrication avant les engagements de volume. Les rendements d'assemblage révèlent les problèmes de conception pour la fabrication manqués lors des constructions de prototypes avec des composants sélectionnés à la main. Les procédures de test sont finalisées et la documentation est complétée. Cette phase empêche les problèmes coûteux pendant la production en volume.

Les quantités de pré-production de 25 à 100 unités servent plusieurs objectifs :

- Validation des processus pour l'optimisation de l'assemblage PCB

- Débogage des procédures de test et vérification des temps

- Vérification de l'exhaustivité de la documentation

- Qualification de la chaîne d'approvisionnement en composants

- Validation des procédures d'assurance qualité

L'optimisation du processus de fabrication comprend le développement du profil de refusion, la sélection de la stratégie d'inspection et la conception des dispositifs de test. Notre équipe d'assemblage développe des processus optimisés spécifiquement pour les exigences de votre conception pendant cette phase.

Stratégies de Développement Parallèle

Le développement séquentiel traditionnel gaspille 40 à 60 % du temps calendaire en attendant les transferts entre les phases. La conception se termine, puis les prototypes sont commandés. Les prototypes arrivent, puis les tests commencent. Les tests se terminent, puis la planification de la fabrication commence. Chaque transfert crée des retards pendant que l'équipe suivante établit le contexte.

Le Chevauchenent des Activités Compresse les Calendriers

Le développement parallèle poursuit les activités partout où les dépendances le permettent :

- La conception mécanique se poursuit pendant le développement du schéma électrique, les équipes coordonnant les emplacements des connecteurs et les exigences de montage

- Le développement des procédures de test commence pendant la phase de prototype plutôt que d'attendre la préparation à la production

- Le développement du processus de fabrication utilise les premiers prototypes pour optimiser les profils de refusion plutôt que d'attendre le gel de la conception

- La qualification des composants se déroule parallèlement à la validation de la conception

- Le développement de la documentation est parallèle au développement du matériel

Ce parallélisme réduit généralement le temps total de développement de 35 à 50 % par rapport aux approches séquentielles.

Le Défi de la Coordination

Les activités parallèles nécessitent une coordination étroite et un contrôle strict des changements. Des réunions régulières interfonctionnelles garantissent que toutes les équipes restent synchronisées sur le statut actuel et les changements à venir. Les systèmes de contrôle de version suivent l'évolution de la conception et empêchent la confusion lorsque l'itération rapide crée plusieurs versions simultanées.

Des protocoles de communication clairs établissent :

- Qui doit être notifié de quels changements et quand

- Comment gérer les conflits entre les activités parallèles

- Les procédures d'escalade pour les problèmes bloquants

- L'autorité décisionnelle à chaque étape de développement

Notre structure d'équipe intégrée facilite la coordination naturelle par la proximité et les objectifs partagés, évitant les problèmes de communication courants lorsque la conception et la fabrication ont lieu dans des organisations séparées.

Gestion des Risques Tout au Long du Développement

Chaque projet de développement est confronté à des risques techniques, de calendrier et de coût. L'identification et l'atténuation proactives des risques empêchent les surprises qui font dérailler les projets et détruisent les budgets.

Stratégies d'Atténuation des Risques Techniques

Les technologies non éprouvées comportent un risque de mise en œuvre qui peut bloquer des projets entiers. Les prototypes de preuve de concept démontrent la faisabilité avant d'engager toutes les ressources de développement. Les fonctions critiques subissent des tests précoces pour valider les hypothèses avant le verrouillage de la conception détaillée. Des approches alternatives sont développées en parallèle lorsque le succès de l'approche principale reste incertain.

La disponibilité des composants représente un risque croissant :

- Les pénuries de semi-conducteurs créent des délais de livraison de 26+ semaines pour des pièces autrefois courantes

- Les fabricants interrompent des lignes de produits avec peu d'avertissement

- La volatilité des prix affecte l'économie du produit et les hypothèses de marge

- Les composants à source unique créent une vulnérabilité de la chaîne d'approvisionnement

Notre équipe d'approvisionnement surveille les conditions d'approvisionnement et fournit une alerte avancée des problèmes potentiels. Nous travaillons avec les clients pour identifier des composants alternatifs et une flexibilité de conception qui s'adapte à plusieurs options de pièces lorsque les choix principaux présentent un risque d'approvisionnement.

Stratégie de Tampon de Calendrier

Une planification réaliste tient compte des cycles d'itération et des défis inattendus. Les tampons de calendrier aux jalons critiques permettent la résolution de problèmes sans affecter les engagements de livraison :

- Le tampon de test de prototype permet une itération supplémentaire si la première construction révèle des problèmes majeurs (2-3 semaines)

- Le tampon de pré-production permet l'optimisation des processus avant les engagements de volume (1-2 semaines)

- Le tampon de montée en production permet l'amélioration du rendement et la stabilisation des processus (2-4 semaines)

Le développement basé sur des jalons avec des livrables clairs fournit une responsabilisation et une visibilité. Les examens réguliers des progrès identifient les problèmes tôt lorsque l'action corrective coûte moins cher et que les options restent plus flexibles.

Approvisionnement en Composants et Gestion de la Chaîne d'Approvisionnement

Les perturbations de la chaîne d'approvisionnement menacent plus de projets que les défis techniques. La disponibilité des composants détermine si les produits sont expédiés selon le calendrier ou s'assoient en attendant des pièces. Une gestion proactive de la chaîne d'approvisionnement empêche ces retards.

La Décision Clé en Main vs Consignation

L'assemblage clé en main signifie que nous approvisionnons tous les composants. La consignation signifie que vous fournissez les composants. Aucune approche n'est universellement meilleure - cela dépend de votre situation et de vos priorités.

Avantages de l'Assemblage Clé en Main :

- Point de responsabilité unique pour le produit complet

- Tirer parti de nos relations avec les fournisseurs et des prix volume

- Approvisionnement plus rapide grâce à des canaux établis

- Nous absorbons le risque de délai de livraison des composants

- Logistique et gestion des stocks simplifiées

Avantages de l'Assemblage en Consignation :

- Vous contrôlez l'approvisionnement en composants et maintenez les relations avec les fournisseurs

- Coûts des composants transparents sans marge d'approvisionnement

- Mieux pour les stocks existants ou les articles à long délai que vous avez déjà commandés

- Préférable lorsque vous avez des composants propriétaires ou programmés

De nombreux clients utilisent une approche hybride - nous approvisionnons les composants standards (résistances, condensateurs, CI standard) tandis que vous fournissez les composants critiques comme les ASIC, les microcontrôleurs programmés ou les articles à long délai dans votre stock existant.

Gestion des Risques de la Chaîne d'Approvisionnement

L'obsolescence des composants menace le cycle de vie du produit. Les pièces deviennent obsolètes, rendant les conceptions existantes non supportables. La gestion proactive de l'obsolescence identifie les composants à risque avant qu'ils ne deviennent indisponibles :

- Surveillance du statut du cycle de vie des composants

- Notification avancée de l'obsolescence imminente

- Recherche et qualification de remplacements appropriés

- Modifications de conception nécessaires pour les composants alternatifs

Cela maintient la supportabilité du produit tout au long de son cycle de vie prévu, empêchant les re conceptions coûteuses ou les situations de fin de vie causées par l'indisponibilité des composants.

Stratégie de Test et Validation

Une stratégie de test appropriée équilibre le caractère approfondi et l'efficacité. Des tests insuffisants manquent les défauts qui apparaissent sur le terrain. Des tests excessifs gaspillent du temps et de l'argent. La stratégie dépend de la complexité du circuit, du volume de production et des exigences de qualité.

Tests de Validation du Prototype

Les premiers prototypes subissent des tests complets pour valider la conception avant la production :

- La vérification initiale de la mise sous tension confirme la régulation de tension et la consommation de courant appropriées

- Les tests fonctionnels valident le fonctionnement de chaque sous-système

- La caractérisation des performances mesure le comportement réel par rapport aux spécifications

- Les tests environnementaux confirment le fonctionnement sur la plage de température

- Les tests de conformité vérifient les exigences réglementaires (FCC, CE, normes de sécurité)

Les problèmes découverts lors des tests de prototype sont corrigés avant la production, lorsque les corrections coûtent 10 à 100 fois moins cher que les défaillances sur le terrain.

Stratégie de Test de Production

La production en volume nécessite des tests efficaces qui détectent les défauts sans créer de goulots d'étranglement :

- Tests par sonde volante pour les faibles volumes (5-500 cartes) - aucun coût de fixture, flexible pour les modifications de conception

- Tests in-circuit (ICT) pour la production en volume (1000+ cartes/an) - temps de test plus rapides, couverture complète

- Tests fonctionnels vérifient le fonctionnement du système de bout en bout dans des conditions réelles

- Inspection optique automatisée (AOI) détecte les défauts d'assemblage pendant la production

Nos capacités de test PCB incluent toutes les méthodes, avec des recommandations basées sur vos exigences spécifiques de volume et de qualité.

Du concept initial à la production en volume, les services de développement HILPCB accélèrent votre chemin vers le marché tout en réduisant les risques. Visitez www.hilpcb.com/fr/ pour discuter de vos besoins de développement.