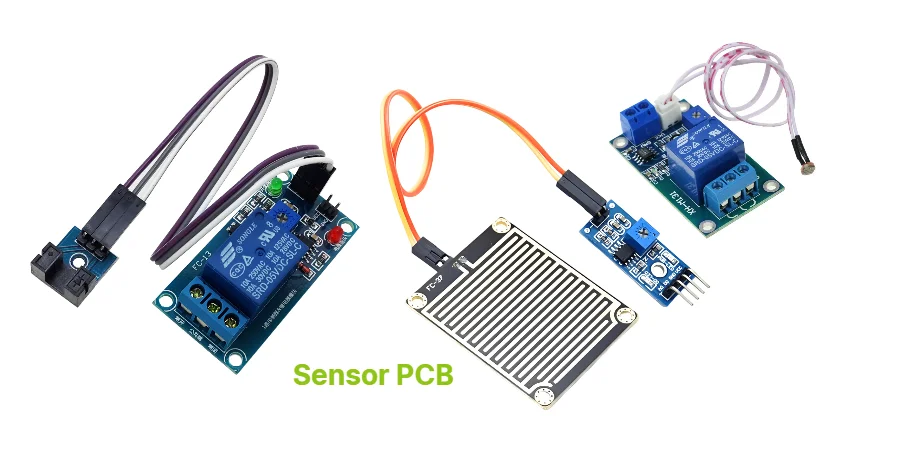

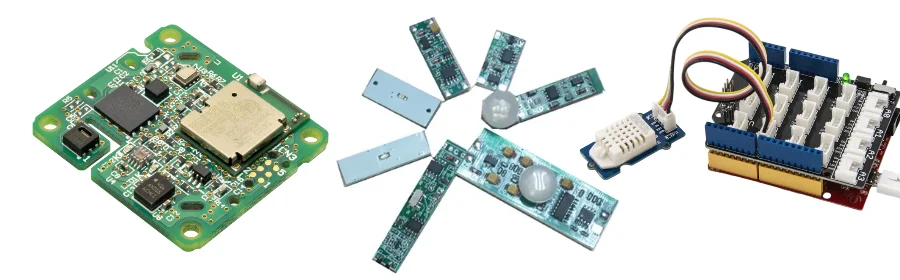

Les PCB pour capteurs sont au cœur des systèmes modernes de mesure et de contrôle, exigeant des performances analogiques exceptionnelles, une immunité au bruit et une résistance aux conditions environnementales. Highleap PCB Factory (HILPCB) fabrique et assemble des PCB spécialisés pour capteurs destinés à la surveillance industrielle, aux systèmes de sécurité automobile, aux diagnostics médicaux, aux technologies portables et aux produits pour maisons intelligentes. Nos processus de fabrication sont axés sur les exigences précises qui garantissent une détection précise, une stabilité à long terme et un fonctionnement fiable dans des environnements exigeants.

Exigences des PCB pour Capteurs : Précision, Stabilité et Intégration

Différents types de capteurs présentent des défis uniques pour les PCB, allant des signaux analogiques de très faible niveau au traitement des signaux mixtes et au contrôle de l'alimentation :

Flexibilité des matériaux : Nous proposons le FR-4 standard pour les applications générales ; les PCB haute Tg pour les environnements thermiques sévères ; les PCB céramiques pour les températures extrêmes ; et les PCB flexibles ou PCB rigides-flexibles pour les applications portables et dynamiques avec contraintes d'espace.

Préservation du signal : Nos conceptions intègrent des plans de masse continus sous les traces sensibles, une mise à la masse en étoile pour les sections analogiques et une isolation des domaines entre les circuits numériques/alimentation pour minimiser les interférences.

Périphériques de capteurs : Nous fabriquons des écosystèmes complets de capteurs, y compris des cartes d'interface, des cartes d'acquisition de données, des PCB pour capteurs sans fil, des pilotes d'actionneurs et des dispositifs d'étalonnage, tous gérés dans le même système ECO pour maintenir la compatibilité.

Fondement de la conception : Commencez par cartographier toute la chaîne de mesure, du capteur à l'étage d'entrée analogique, en passant par l'ADC/DSP et les circuits d'interface. Établissez des budgets de bruit et de dérive à chaque étape, en accordant une attention particulière aux circuits de référence et aux chemins de retour.

Sélection des Matériaux pour Applications de Détection de Précision

Le choix des matériaux influence fondamentalement les performances des PCB pour capteurs dans diverses conditions opérationnelles et technologies de détection. Le FR-4 standard constitue une excellente base pour les applications générales de capteurs où les plages de température restent modérées et les contraintes environnementales sont limitées. Cependant, de nombreuses applications de détection dépassent ces limites, nécessitant des substrats spécialisés. Les matériaux PCB haute Tg réduisent considérablement les problèmes de dilatation thermique dans les capteurs automobiles et industriels soumis à de larges fluctuations de température, tout en offrant la stabilité nécessaire pour des mesures analogiques précises sur de longues durées de fonctionnement. Pour les environnements extrêmes avec des températures dépassant 150°C ou nécessitant une conductivité thermique exceptionnelle, les substrats PCB céramiques offrent une stabilité dimensionnelle et une dissipation thermique inégalées, essentielles pour maintenir l'étalonnage dans les systèmes de mesure de précision.

Le facteur de forme physique des applications modernes de capteurs exige souvent des solutions flexibles ou hybrides. Les capteurs médicaux portables, les dispositifs implantables et les produits grand public avec contraintes d'espace bénéficient des constructions flexibles et rigides-flexibles qui permettent un packaging tridimensionnel tout en préservant l'intégrité du signal. Ces matériaux spécialisés permettent aux conceptions de capteurs de s'adapter à des surfaces courbes, de se plier dans des boîtiers compacts ou de se connecter à des pièces mobiles, là où les circuits rigides traditionnels échoueraient. Pour les applications de capteurs à forte puissance incluant des sources d'excitation comme des chauffages, des LED ou des circuits de pilotage, la technologie PCB à noyau métallique offre une gestion thermique supérieure en dissipant efficacement la chaleur des composants critiques, garantissant que la précision des mesures n'est pas compromise par des gradients de température localisés.

L'architecture de l'empilement joue un rôle tout aussi important dans les performances des capteurs, en particulier pour la détection de signaux de faible niveau. Les empilements optimisés placent les couches analogiques à côté de plans de référence dédiés et silencieux qui protègent les traces sensibles du bruit numérique. Le routage des signaux numériques appartient à des couches séparées avec leurs propres plans de référence, avec des transitions via soigneusement contrôlées entre les domaines. Lorsque des signaux de très faible niveau doivent traverser l'empilement, minimiser les transitions via ou contrôler précisément les dimensions des anti-pads et des barillets via devient crucial pour préserver l'intégrité du signal. Cette approche systématique de la sélection des matériaux et de la conception de l'empilement crée une base pour les PCB de capteurs qui offrent des performances constantes dans des conditions opérationnelles réelles.

Conception, Assemblage et Étalonnage

Une conception précise et un assemblage méticuleux sont essentiels pour la précision des capteurs :

Techniques de conception : Nous mettons en œuvre des anneaux de garde autour des nœuds à haute impédance, des topologies de détection différentielle lorsque cela est applicable, des connexions Kelvin pour les mesures de faible résistance, des zones de boucle minimisées et un routage orthogonal pour éviter le couplage des signaux.

Précision d'assemblage : Nos lignes d'assemblage manipulent avec soin les étages d'entrée analogiques à pas fin, les capteurs MEMS délicats, les modules RF et les connecteurs spécialisés avec des profils de température contrôlés pour les composants sensibles à la chaleur.

Étalonnage et vérification : Nous aidons à établir des procédures d'étalonnage, des dispositifs de test et des étapes de vérification pendant le développement. Les processus de production incluent une validation par lot et des tests de stress environnemental si nécessaire.

Amélioration de la fabrication : Envisagez un revêtement conformant pour la protection contre la poussière/l'humidité et un sous-remplissage pour les composants exposés aux chocs mécaniques. Pour les conceptions flexibles de capteurs, définissez clairement les rayons de pliage et éloignez les composants sensibles des zones de flexion dynamique.

Coût, Délai et Exigences Documentaires

Les projets réussis de PCB pour capteurs nécessitent une attention particulière à ces facteurs clés de planification :

Facteurs de coût : Complexité de l'empilement, exigences HDI, matériaux spécialisés (céramiques/noyau métallique), temps d'étalonnage/test et processus supplémentaires comme le revêtement ou l'encapsulation.

Délais typiques : Prototypes en 7 à 12 jours ouvrables ; séries de production en 2 à 4 semaines selon le choix des matériaux et les exigences de test.

Documentation essentielle : Références d'orientation des capteurs, schémas de mise à la terre, procédures d'étalonnage, spécifications de finition de surface, empilements détaillés et critères d'acceptation incluant la sensibilité, l'offset et les limites de dérive.

Pour des résultats optimaux, examinez les données de conception avec notre équipe d'ingénieurs et utilisez nos outils en ligne avant de finaliser les fichiers de production.

Pourquoi Choisir HILPCB pour vos Projets de PCB Capteurs

Fabrication de précision : Nous préservons la fidélité des signaux analogiques et garantissons des performances reproductibles du prototype à la production en volume.

Polyvalence des matériaux : Nos capacités couvrent le FR-4 standard, les PCB haute Tg, les PCB céramiques et les technologies HDI avancées pour répondre à vos exigences environnementales et de précision spécifiques.

Flexibilité du facteur de forme : Nous prenons en charge les conceptions compactes pour wearables avec les technologies PCB flexibles et PCB rigides-flexibles, ainsi que les applications de détection à haute puissance avec la gestion thermique des PCB à noyau métallique.

Questions Fréquemment Posées

Quels matériaux sont les meilleurs pour les applications de capteurs robustes ?

Pour les environnements à haute température et vibrations, envisagez les PCB céramiques ou les PCB haute Tg. Pour les applications avec éléments chauffants ou LED à haute puissance, les PCB à noyau métallique offrent une gestion thermique supérieure. Les conceptions miniaturisées bénéficient des techniques HDI.Pouvez-vous fabriquer des PCB flexibles pour capteurs portables ?

Absolument—nous sommes spécialisés dans les technologies PCB flexibles et PCB rigides-flexibles pour les capteurs portables et les applications de sondes compactes avec des rayons de pliage et des zones dynamiques soigneusement définis.Quelles techniques protègent les signaux analogiques de faible niveau dans les conceptions de capteurs ?

Nous mettons en œuvre des anneaux de garde, un routage différentiel, des chemins de retour courts, des plans de référence propres et des transitions via minimisées. Notre revue DFM inclut une analyse détaillée des stratégies de mise à la terre et des chemins de couplage de bruit potentiels.Assemblez-vous des capteurs MEMS et des composants analogiques à pas fin ?

Oui—nos capacités d'assemblage incluent le placement précis et les profils de refusion contrôlés pour les composants sensibles, avec des inspections AOI, aux rayons X et des tests fonctionnels complets.Quels sont les délais typiques pour les projets de PCB capteurs ?

Les prototypes nécessitent généralement 7 à 12 jours ouvrables ; les séries de production prennent en moyenne 2 à 4 semaines selon la complexité de l'empilement, le choix des matériaux et les exigences d'étalonnage/test.Comment gérez-vous l'étalonnage et la validation des capteurs ?

Nous intégrons les procédures d'étalonnage selon vos spécifications et pouvons mettre en œuvre des tests de stress environnemental pour vérifier les performances sous diverses conditions. Incluez simplement vos critères d'acceptation pour la sensibilité, l'offset et la dérive dans la documentation de construction.Quelles approches réduisent les coûts des PCB capteurs tout en maintenant la précision ?

Concentrez les matériaux premium uniquement sur les zones qui impactent directement la qualité des mesures, optimisez l'utilisation HDI et concevez en pensant à la testabilité. Une collaboration précoce sur la conception de l'empilement et les revues DFM évite des retours coûteux et rationalise les processus d'étalonnage.