Lorsqu'un système radar automobile critique tombe en panne lors des tests finaux, les ingénieurs font face à un scénario cauchemardesque : identifier des défauts microscopiques dans des PCB multicouches complexes valant des milliers de dollars chacun. Les tests de continuité traditionnels indiquent que la carte est "fonctionnelle", mais les données de performance révèlent des défaillances intermittentes en conditions réelles. La solution réside dans des diagnostics avancés capables de sonder le monde invisible de la propagation du signal.

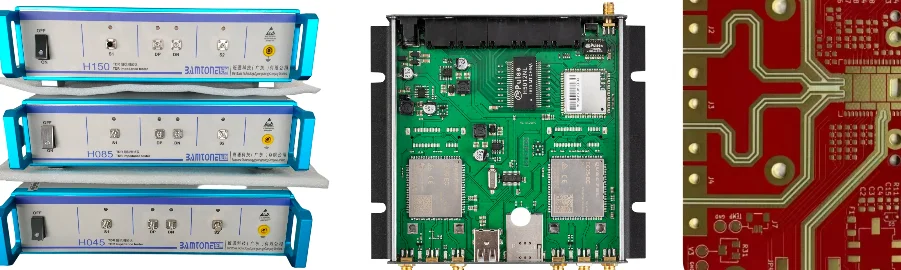

Chez Highleap PCB Factory (HILPCB), nous utilisons le test par réflectométrie dans le domaine temporel (TDR) comme pierre angulaire de notre processus de contrôle qualité. Cette technologie transforme les problèmes électriques invisibles en données précises et exploitables, nous permettant de détecter les défauts de fabrication, valider les performances de conception et garantir la fiabilité à long terme avant que les produits ne soient déployés.

La science derrière la technologie de test TDR

Le test TDR repose sur un principe fondamental : lorsque des impulsions électriques rapides rencontrent des changements dans les caractéristiques de la ligne de transmission, elles créent des réflexions qui révèlent la nature exacte et l'emplacement des discontinuités. Cette technologie transforme les pistes de PCB en cartes détaillées du comportement électrique, révélant des problèmes invisibles aux méthodes de test conventionnelles.

Analyse de la propagation des impulsions : Les instruments TDR génèrent des impulsions électriques parfaitement synchronisées avec des temps de montée mesurés en picosecondes. Ces impulsions se propagent le long des pistes de PCB à environ 50-70% de la vitesse de la lumière, selon le matériau diélectrique. Lorsqu'elles rencontrent des variations d'impédance, des circuits ouverts, des courts-circuits ou d'autres discontinuités, une partie de l'énergie de l'impulsion est réfléchie vers l'instrument tandis que le reste continue vers l'avant.

Capacités de résolution spatiale : Les équipements TDR modernes peuvent détecter des discontinuités à quelques millimètres près sur une piste de PCB. Cette précision spatiale permet d'identifier des défauts de fabrication spécifiques tels que des transitions de via, des problèmes de joint de soudure ou des incohérences de matériaux. La technique est particulièrement précieuse pour les conceptions de PCB haute vitesse où l'intégrité du signal impacte directement les performances du système.

Caractérisation de l'impédance : Le test TDR fournit des profils d'impédance continus le long des pistes, révélant des variations affectant la qualité du signal. Contrairement aux simples mesures de résistance, le TDR capture le comportement complexe de l'impédance qui détermine les performances haute fréquence dans les systèmes électroniques modernes.

Intégration dans le processus de fabrication pour une excellence qualité

La mise en œuvre efficace des tests TDR nécessite une intégration tout au long du processus de fabrication, pas seulement comme étape finale d'inspection. Cette approche globale garantit que la qualité est intégrée à chaque étape de production.

Mise en œuvre stratégique du contrôle qualité

Nous appliquons une approche systématique exploitant les capacités des tests TDR à plusieurs étapes de fabrication pour maximiser la détection des défauts et minimiser les coûts de production.

1. Validation pré-production

Avant de lancer des séries complètes, nous effectuons une caractérisation TDR exhaustive sur des prototypes pour établir des standards de performance de référence. Ce processus valide les hypothèses de conception, confirme la faisabilité de fabrication et établit des références qualité pour le suivi de production.

- Vérification de conception : Confirme que les cibles d'impédance sont atteignables avec les matériaux et processus sélectionnés.

- Optimisation des processus : Identifie les paramètres de fabrication affectant les performances électriques.

- Établissement de références : Crée des standards de référence pour le contrôle qualité de production.

2. Surveillance en cours de production

Les tests TDR lors d'étapes clés de fabrication permettent une détection immédiate des variations de processus avant qu'elles ne se propagent dans les opérations suivantes. Nos systèmes de test automatisés peuvent identifier des tendances dans les performances électriques indiquant l'usure des outils, des variations de matériaux ou des changements environnementaux.

- Contrôle de processus en temps réel : Un retour immédiat permet des ajustements pendant la production.

- Analyse des tendances : Le suivi statistique identifie des changements graduels avant qu'ils n'affectent la qualité.

- Réduction des coûts : Une détection précoce évite des retouches coûteuses sur des assemblages terminés.

3. Assurance qualité finale

Des tests TDR complets valident que les produits finis répondent à toutes les spécifications électriques et fonctionneront de manière fiable tout au long de leur durée de vie opérationnelle. Ces tests vont au-delà de simples critères de passage/échec pour fournir une documentation détaillée des performances.

- Documentation des performances : Caractérisation électrique détaillée pour les dossiers clients.

- Prédiction de fiabilité : Identifie les produits marginaux susceptibles de tomber prématurément en panne.

- Vérification de conformité : Garantit que les produits respectent les normes et spécifications industrielles.

Applications avancées dans la fabrication électronique

Les tests TDR vont bien au-delà du contrôle qualité de base, permettant une analyse sophistiquée des comportements électriques complexes dans les systèmes électroniques modernes.

Analyse des défaillances et diagnostics : Lorsque des systèmes électroniques tombent en panne sur le terrain, les tests TDR offrent des capacités de diagnostic puissantes. La technique peut identifier l'emplacement exact de défaillances telles que des dommages par électromigration, des fractures dues au stress thermique ou des circuits ouverts induits par la corrosion. Ces informations guident les stratégies de réparation et aident à prévenir des défaillances similaires dans les futures conceptions.

Caractérisation des PCB multicouches : Les conceptions multicouches complexes présentent des défis uniques pour les tests électriques. Les tests TDR peuvent caractériser les pistes des couches internes inaccessibles aux méthodes de sondage traditionnelles, validant l'intégrité du signal à travers l'empilement complet des couches.

Évaluation des propriétés des matériaux : Les tests TDR révèlent comment différents matériaux de PCB affectent la propagation du signal. Ces informations guident la sélection des matériaux pour des applications spécifiques et aident à optimiser les conceptions pour des performances et une fiabilité maximales.

Tests spécialisés pour applications critiques

Différentes industries et applications nécessitent des approches de test TDR personnalisées pour répondre à des exigences de performance spécifiques et des modes de défaillance particuliers.

Systèmes aérospatiaux et de défense

Les applications militaires et aérospatiales exigent une fiabilité exceptionnelle dans des conditions extrêmes. Nos protocoles de test TDR pour ces applications incluent des cycles de température, une exposition à l'humidité et des tests de stress mécanique pour valider les performances dans toute la plage opérationnelle.

Électronique automobile

Les véhicules modernes intègrent des systèmes électroniques de plus en plus complexes qui doivent fonctionner de manière fiable pendant des décennies. Les tests TDR valident l'intégrité du signal dans les unités de contrôle moteur, les systèmes de sécurité et les composants de conduite autonome où la défaillance n'est pas une option.

Validation des dispositifs médicaux

L'électronique médicale nécessite une fiabilité exceptionnelle et des performances constantes. Les tests TDR garantissent que les systèmes critiques de surveillance et de support vital maintiennent l'intégrité du signal tout au long de leur durée de vie opérationnelle.

Systèmes de contrôle industriel

L'automatisation industrielle et les systèmes de contrôle de processus exigent des performances constantes dans des environnements industriels difficiles. Les tests TDR valident les performances électriques dans des conditions incluant des interférences électromagnétiques, des températures extrêmes et des vibrations mécaniques.

HILPCB — Solutions avancées de test TDR

1. Notre philosophie de test

Nous abordons les tests TDR comme une partie intégrante de la fabrication de qualité, pas seulement comme une étape d'inspection. Notre méthodologie de test complète combine des instruments avancés avec une compréhension approfondie de la physique des PCB pour fournir des informations exploitables améliorant à la fois la production actuelle et les futures conceptions. Chaque procédure de test est conçue pour maximiser le contenu informationnel tout en minimisant le temps et le coût des tests.

2. Nos capacités techniques

- Systèmes TDR haute résolution (DC—50 GHz) — Détection de discontinuités inférieures à 1mm avec une précision étalonnée traçable aux standards nationaux.

- Tests de production automatisés — Systèmes de test à haut débit intégrés au flux de travail de fabrication pour une couverture à 100% de la production.

- Développement de dispositifs de test personnalisés — Solutions de test spécifiques aux applications pour des géométries de PCB complexes et des interfaces de connecteurs.

- Analyse statistique des processus — Analyse avancée des données identifiant des tendances et corrélations dans les données de performance électrique.

- Expertise en test de PCB flexibles — Techniques spécialisées pour caractériser les circuits flexibles et les assemblages rigides-flexibles.

3. Pourquoi choisir HILPCB

- Intégration complète de la qualité — Tests TDR intégrés tout au long du processus de fabrication pour une efficacité maximale de détection des défauts.

- Instrumentation avancée — Équipements de test de pointe maintenus avec des calibrations et mises à niveau régulières.

- Équipe d'analyse experte — Ingénieurs expérimentés comprenant à la fois la physique des PCB et les contraintes pratiques de fabrication.

Des prototypes initiaux jusqu'à la production en grande série, nos capacités de test TDR garantissent que votre électronique critique répond aux spécifications de performance et exigences de fiabilité. Notre équipe d'ingénieurs travaille en étroite collaboration avec les clients pour développer des stratégies de test optimisées équilibrant exhaustivité et efficacité de production.

Questions fréquemment posées

Q : Quels défauts les tests TDR peuvent-ils détecter que d'autres méthodes manquent ? Les tests TDR peuvent identifier des variations d'impédance, des problèmes de transition de via, des discontinuités de piste et des incohérences de matériaux qui n'affectent pas la connectivité en courant continu mais causent des problèmes d'intégrité du signal dans les applications haute vitesse.

Q : Comment les tests TDR se comparent-ils aux mesures d'analyseur de réseau ? Le TDR fournit des informations spatiales sur l'emplacement des problèmes le long des pistes, tandis que les analyseurs de réseau caractérisent la réponse en fréquence globale. Les deux techniques sont complémentaires pour une caractérisation électrique complète.

Q : Les tests TDR peuvent-ils être effectués sur des PCB assemblés ? Oui, les tests TDR peuvent caractériser des cartes assemblées, bien que le chargement des composants puisse affecter les mesures. Nous développons des procédures de test personnalisées pour des configurations d'assemblage et types de composants spécifiques.

Q : Quelle résolution peut être atteinte avec les tests TDR ? Les systèmes TDR modernes peuvent résoudre des discontinuités à moins de 1mm près sur des matériaux de PCB typiques, la résolution exacte dépendant du temps de montée de l'impulsion et des propriétés diélectriques du matériau substrat.

Q : Comment les tests TDR affectent-ils le débit de production ? Nos systèmes de test TDR automatisés sont conçus pour des environnements de production à haut débit, ajoutant généralement moins de 30 secondes par carte au cycle de fabrication tout en fournissant une validation électrique complète.

Q : Quelle documentation est fournie avec les résultats des tests TDR ? Nous fournissons des rapports de test détaillés incluant des profils d'impédance, l'emplacement des discontinuités et une analyse statistique des performances électriques, avec toutes les mesures traçables à des standards étalonnés à des fins d'assurance qualité.