HILPCB produce una gamma completa di PCB ad alta velocità, dalle schede digitali standard alle soluzioni avanzate di segnalazione differenziale, al servizio dei settori in cui l'integrità del segnale non è negoziabile. Nei sistemi differenziali ad alta velocità, un fattore può determinare la differenza nelle prestazioni: il controllo dell'impedenza a 100 ohm.

Immagina questo: un sistema di memoria DDR5 all'avanguardia supera ogni simulazione. Componenti di alta qualità, routing impeccabile, analisi meticolosa dei tempi. Ma una volta assemblato, fallisce: i dati vengono danneggiati, i diagrammi a occhio collassano e l'interfaccia di memoria diventa inaffidabile.

Il più delle volte, la causa principale non è il controller o la memoria, ma l'impedenza differenziale incontrollata.

Comprendere la sfida invisibile

A velocità di trasmissione dati multi-gigabit, le coppie differenziali si comportano come linee di trasmissione accoppiate con interazioni elettromagnetiche complesse. Qualsiasi deviazione dall'impedenza differenziale di 100 ohm introduce riflessioni del segnale, crea rumore di modo comune e degrada i margini di temporizzazione. Questi effetti danneggiano l'integrità dei dati, aumentano i tassi di errore dei bit e compromettono l'affidabilità del sistema.

Il requisito di precisione è estremamente esigente. Una mancata corrispondenza di soli 5-10 ohm può consumare budget di temporizzazione critici, creare interferenze tra simboli e interrompere le relazioni di fase nei sistemi differenziali ad alta velocità. Per applicazioni come la memoria DDR5, USB 3.2 o 10G Ethernet, il controllo differenziale preciso a 100 ohm è fondamentale per ottenere una trasmissione dati affidabile.

Digitale ad alta velocità: Gareggiare contro la fisica

Le interfacce di memoria DDR5 rappresentano la sfida definitiva nel controllo dell'impedenza differenziale a 100 ohm. Con velocità di trasmissione dati che raggiungono i 6400 MT/s, ogni transizione di bit avviene entro 150 picosecondi. A queste velocità, un disadattamento di impedenza del 10% può consumare il 40% del margine di temporizzazione attraverso riflessioni e inclinazioni.

La complessità si moltiplica se si considera che i moderni canali di memoria passano attraverso più strati PCB, richiedendo un'impedenza controllata tramite transizioni. Ogni modifica dello strato introduce potenziali discontinuità che devono essere gestite attraverso una precisa progettazione delle vie, tecniche di back-drilling e talvolta microvie HDI avanzate.

Eccellenza manifatturiera: dalla teoria alla realtà

L'approccio HILPCB al controllo differenziale da 100 ohm

In HILPCB, abbiamo sviluppato una metodologia sistematica che trasforma i requisiti differenziali di 100 ohm da vincoli di progettazione a specifiche di produzione. Questo processo inizia con la simulazione elettromagnetica e continua con la convalida della produzione.

Simulazione e verifica pre-produzione

Il nostro team di ingegneri impiega la simulazione elettromagnetica 3D per prevedere il comportamento dell'impedenza differenziale nell'intero stackup. Modelliamo gli effetti di accoppiamento delle tracce, la prossimità del piano di riferimento e gli impatti di transizione via per garantire una precisione di 100 ohm prima dell'inizio della fabbricazione.

Un fattore critico spesso trascurato è l'effetto di trama del vetro nei materiali FR4 PCB. La struttura periodica della fibra di vetro crea variazioni di costante dielettrica localizzate che possono causare la variazione dell'impedenza differenziale di ±5Ω lungo una singola coppia. Per le applicazioni critiche, specifichiamo costruzioni in vetro espanso o impieghiamo tecniche di rotazione per ridurre al minimo questo effetto.

Controllo di processo che garantisce precisione

Ottenere un'impedenza differenziale costante di 100 ohm richiede un'attenzione maniacale alle variabili di produzione. I nostri sistemi di produzione monitorano e controllano:

- Larghezza della traccia e uniformità della spaziatura fino a ±0,5 mil tra le aree del pannello

- Consistenza dello spessore dielettrico mantenendo una tolleranza del ±5% grazie alla laminazione controllata

- Uniformità della placcatura in rame che garantisce sezioni trasversali coerenti delle tracce

- Controllo ambientale mantenendo una temperatura di 22°C ±1°C e un'umidità del 45% ±5%

Convalidiamo le prestazioni a 100 ohm utilizzando sia le misure TDR differenziali che la caratterizzazione completa dei parametri S fino a 20 GHz sui provini di test della geometria di produzione effettiva.

Tecniche avanzate per applicazioni critiche

Alcune applicazioni richiedono un controllo differenziale a 100 ohm oltre le capacità standard. Per questi casi, offriamo soluzioni specializzate:

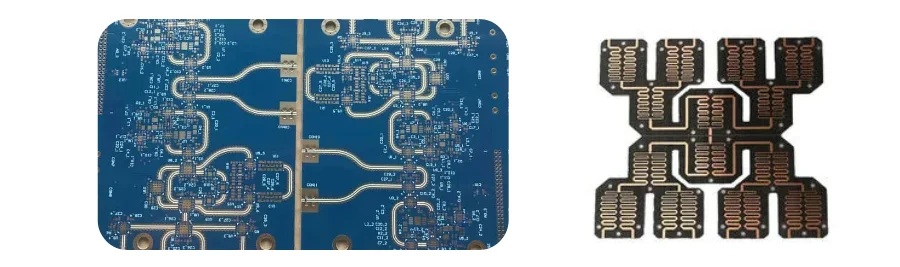

La tecnologia HDI PCB consente un routing differenziale complesso in design compatti, mantenendo un controllo preciso a 100 ohm. La laminazione sequenziale e le microvie consentono un posizionamento ottimale delle tracce senza compromettere la precisione dell'impedenza.

PCB ad alta velocità Stackup Optimization utilizza materiali avanzati e disposizioni degli strati per ottenere prestazioni differenziali superiori a 100 ohm riducendo al minimo la diafonia e l'EMI.

Embedded Component Integration posiziona resistori e condensatori di precisione direttamente nel substrato del PCB, eliminando le discontinuità di impedenza nei punti di terminazione e migliorando l'integrità complessiva del segnale.

Selezione del substrato PCB per progetti differenziali da 100 ohm

Opzioni di materiali avanzati per la segnalazione differenziale

- Materiali a bassissima inclinazione — Riducono al minimo l'inclinazione all'interno della coppia grazie a proprietà dielettriche stabili e strutture di trama del vetro coerenti; essenziale per DDR e interfacce seriali ad alta velocità.

- Laminati a bassa perdita — Riducono la perdita di inserzione e migliorano le prestazioni del diagramma a occhio; materiali come Nelco N4000-13 SI offrono prestazioni eccellenti per applicazioni differenziali da 100 ohm.

- Vetro Dk controllato — Le costanti dielettriche ottimizzate per un'impedenza differenziale di 100 ohm con una variazione di frequenza minima consentono prestazioni costanti su ampie larghezze di banda.

Fattori di stabilità ambientale

L'impedenza differenziale di 100 ohm deve rimanere stabile in tutte le condizioni operative:

- I sistemi di calcolo ad alta velocità spesso subiscono variazioni di temperatura significative che possono spostare l'impedenza differenziale e influire sui margini di temporizzazione.

- Le variazioni di umidità influiscono sulla costante dielettrica e possono causare una deriva dell'impedenza in applicazioni sensibili.

- La compensazione del design attraverso l'ottimizzazione dello stackup e la selezione dei materiali mantiene stabili le prestazioni di 100 ohm in tutti gli intervalli ambientali.

Test e convalida: fidati ma verifica

Monitoraggio in-process per una precisione di 100 ohm

Il vero controllo dell'impedenza differenziale inizia durante la produzione, non dopo. La nostra linea di produzione incorpora più punti di verifica:

Dopo l'imaging: la misurazione ottica conferma che la larghezza e la spaziatura delle coppie differenziali soddisfano gli obiettivi di progettazione Post-Etch: l'analisi della sezione trasversale verifica l'uniformità dell'incisione e la geometria finale del conduttore Dopo la laminazione: la misurazione dello spessore dielettrico garantisce una spaziatura costante tra le coppie differenziali e i piani di riferimento Test finale: convalida completa dell'impedenza differenziale utilizzando strutture di test rappresentative della produzione

Metodi avanzati di caratterizzazione

Per le applicazioni che superano i limiti di prestazioni differenziali di 100 ohm, le misure TDR standard non sono sufficienti. Impieghiamo sofisticate tecniche di caratterizzazione:

L'analisi differenziale dei parametri S caratterizza il comportamento dell'impedenza in frequenza, misurando al contempo le prestazioni di reiezione e diafonia di modo comune. Questi dati consentono l'ottimizzazione delle transizioni di via e delle interfacce dei connettori.

*L'analisi statistica dei dati di produzione identifica le correlazioni tra i parametri di processo e le prestazioni differenziali di 100 ohm. Questo approccio al miglioramento continuo ha consentito una coerenza leader del settore nella produzione di grandi volumi.

La convalida PCB rigido-flessibile garantisce il mantenimento dell'impedenza differenziale di 100 ohm attraverso le regioni flessibili e le transizioni da rigido a flesso, fondamentali per le applicazioni mobili e indossabili.

Insidie comuni e come evitarle

Difetti critici di progettazione che sabotano il controllo differenziale da 100 ohm

Anche con un'eccellente produzione, alcuni errori di progettazione rompono l'impedenza differenziale di 100 ohm fin dall'inizio:

- Discontinuità del piano di riferimento: divisioni o spazi vuoti nei piani di massa al di sotto delle coppie differenziali creano gravi discontinuità di impedenza che non possono essere corrette nella fabbricazione. Mantenere sempre piani di riferimento continui al di sotto dei percorsi differenziali critici da 100 ohm.

- Transizioni di via non abbinate: le coppie differenziali instradate attraverso diverse strutture di via avranno discrepanze di impedenza e temporizzazione. Progettazione tramite transizioni per mantenere sia l'impedenza di 100 ohm che l'abbinamento delle coppie.

- Trascurare la spaziatura all'interno della coppia: piccole variazioni nella spaziatura delle tracce all'interno delle coppie differenziali possono causare variazioni significative dell'impedenza di 100 ohm. Mantenere una spaziatura costante per tutta la lunghezza del percorso.

Variazioni di produzione da anticipare

La comprensione delle tolleranze di fabbricazione realistiche consente di migliorare i margini di progettazione differenziale di 100 ohm:

- Larghezza della traccia: ±0,5 mil tipica per i processi di precisione; ±1 mil per la produzione standard

- Spaziatura delle tracce: ±0,3 mil ottenibile con litografia avanzata; ±0,5 mil standard

- Spessore dielettrico: ±5% per materiali controllati; ±10% per i preimpregnati standard

- Spessore del rame: ±10% tipico; influisce sia sull'impedenza che sulla temporizzazione

Suggerimento per la progettazione: Modella queste tolleranze negli strumenti di simulazione e collabora con il tuo produttore di PCB per allineare i target differenziali da 100 ohm con le loro capacità di processo.

Collabora con HILPCB per l'eccellenza differenziale da 100 Ohm

Il successo del controllo dell'impedenza differenziale a 100 ohm richiede più della capacità di produzione: richiede una profonda comprensione sia della fisica elettromagnetica che delle realtà pratiche di produzione di PCB. HILPCB combina competenze teoriche con una comprovata esperienza di produzione per offrire prestazioni differenziali costanti e affidabili a 100 ohm per le applicazioni più impegnative.

Il nostro impegno va oltre il rispetto delle specifiche. Collaboriamo con voi durante tutto il processo di progettazione, offrendovi:

- Revisione e ottimizzazione del progetto per garantire la producibilità differenziale a 100 ohm

- Guida alla selezione dei materiali in base ai requisiti specifici di velocità e ambiente

- Convalida del prototipo con test differenziali e documentazione completi

- Produzione in serie con controllo statistico del processo e miglioramento continuo

- Analisi dei guasti e azioni correttive in caso di sfide

Che si tratti di progettare sistemi di memoria di nuova generazione, interfacce seriali ad alta velocità o apparecchiature di rete avanzate, il controllo preciso dell'impedenza differenziale da 100 ohm può fare la differenza tra successo e fallimento. Non lasciare questo parametro critico al caso.