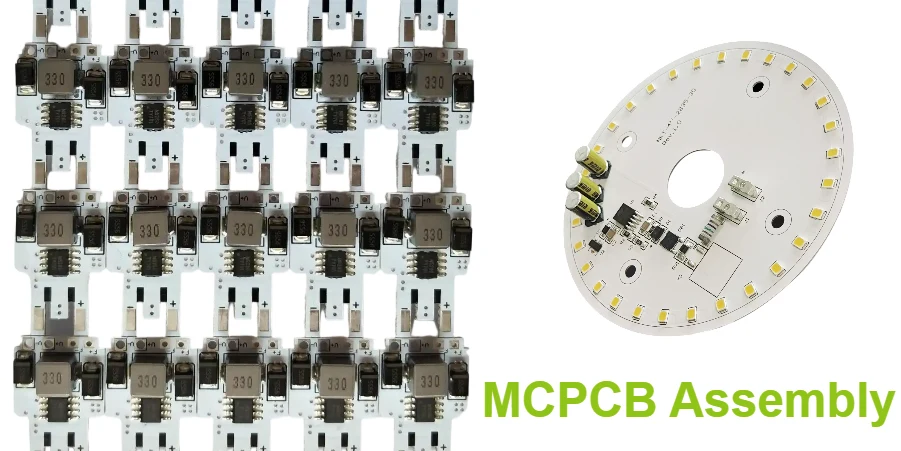

Presso Highleap PCB Factory, forniamo servizi completi di assemblaggio PCB a nucleo metallico (MCPCB) progettati per le applicazioni elettroniche più esigenti di oggi. La nostra competenza va ben oltre LED e schede automobilistiche – supportiamo sistemi di alimentazione industriali, energie rinnovabili, infrastrutture telecom, dispositivi medicali, aerospaziale e prodotti consumer. Combinando attrezzature specializzate, processi avanzati di gestione termica e decenni di esperienza ingegneristica, forniamo assemblaggi che soddisfano rigorosi requisiti di prestazioni e affidabilità.

Questa guida completa esplora le tecniche di assemblaggio MCPCB, strategie di ottimizzazione del processo, pratiche di controllo qualità e soluzioni orientate all'applicazione, garantendo ai produttori risultati coerenti in un'ampia gamma di progetti ad alta potenza e con sfide termiche.

Comprendere le Sfide dell'Assemblaggio MCPCB

L'assemblaggio di PCB a nucleo metallico presenta sfide uniche rispetto all'assemblaggio tradizionale FR-4, richiedendo processi specializzati e adattamenti delle attrezzature. L'elevata conduttività termica del substrato metallico, che fornisce un'ottima dissipazione del calore durante il funzionamento, crea difficoltà di assemblaggio che richiedono un attento controllo del processo.

Considerazioni sulla Massa Termica: Il substrato in alluminio o rame agisce come un enorme dissipatore durante la saldatura, richiedendo profili di rifusione modificati e maggiore energia termica. I parametri standard di rifusione non raggiungono una corretta formazione delle saldature a causa del rapido dissipamento del calore. Il preriscaldamento diventa cruciale per l'equalizzazione della temperatura sulla scheda. Il riscaldamento dal lato inferiore compensa l'assorbimento termico del substrato. Zone di stabilizzazione prolungate assicurano una distribuzione uniforme della temperatura prima della rifusione.

Problemi di Compatibilità dei Materiali: I substrati metallici si espandono diversamente dai componenti, creando stress durante i cicli termici. La discrepanza del CTE tra alluminio (23 ppm/°C) e componenti ceramici (6 ppm/°C) richiede un'attenta progettazione del processo. L'affidabilità delle saldature dipende dalla gestione dello stress attraverso un'ottimizzazione del design delle piazzole. Sottoriempimento o incollaggio perimetrale fornisce rinforzo meccanico per componenti critici. La pianificazione della sequenza di assemblaggio minimizza gli effetti cumulativi dello stress. Requisiti di Preparazione della Superficie: I substrati in alluminio si ossidano rapidamente richiedendo manipolazione e preparazione speciali. La contaminazione superficiale influisce significativamente sull'affidabilità dei giunti saldati. I processi di pulizia devono rimuovere l'ossidazione senza danneggiare lo strato dielettrico. La selezione del flussante diventa critica per promuovere una corretta bagnatura. Le condizioni di stoccaggio e le procedure di manipolazione prevengono la ricontaminazione prima dell'assemblaggio.

Confronto tra Assemblaggio MCPCB e FR-4

| Parametro | FR-4 Standard | MCPCB in Alluminio | MCPCB in Rame |

|---|---|---|---|

| Temperatura di Preriscaldamento | 100-120°C | 120-150°C | 140-160°C |

| Tempo di Ammollo | 60-90 secondi | 90-120 secondi | 120-150 secondi |

| Temperatura di Picco | 235-245°C | 245-255°C | 250-260°C |

| Tempo Sopra il Liquido | 45-60 secondi | 60-75 secondi | 65-80 secondi |

| Velocità di Raffreddamento | 2-4°C/secondo | 1-3°C/secondo | 1-2°C/secondo |

Ottimizzazione della Stampa della Pasta Saldante

L'applicazione precisa della pasta saldante costituisce la base per un assemblaggio affidabile di MCPCB, richiedendo progetti di stencil e parametri di stampa ottimizzati in base alle caratteristiche del substrato.

Considerazioni sul design degli stencil

Modifiche alle aperture: Il volume aumentato di pasta compensa l'assorbimento termico del substrato durante la rifusione. Il rapporto dell'area delle aperture tipicamente aumenta del 10-20% rispetto ai progetti FR-4. Aperture a forma di home plate e a D migliorano il rilascio della pasta per componenti a passo fine. Gli angoli arrotondati prevengono la ritenzione della pasta migliorando la consistenza di stampa. Il rivestimento nano riduce la tensione superficiale aumentando l'efficienza di trasferimento della pasta.

Selezione dello spessore: Stencil standard da 0,12mm (5 mil) sono adatti per la maggior parte delle applicazioni MCPCB. Stencil a gradini accolgono tecnologie di componenti misti su singole schede. Lo spessore di 0,15mm (6 mil) fornisce pasta aggiuntiva per componenti ad alta massa termica. Aperture tagliate al laser garantiscono pareti lisce minimizzando la ritenzione della pasta. Stencil elettroformati offrono precisione superiore per applicazioni a passo fine.

Parametri del processo di stampa

Configurazione della macchina: La regolazione della pressione della racla compensa le differenze di rigidità del substrato. La riduzione della velocità di stampa (20-40mm/s) migliora la consistenza del trasferimento della pasta. L'ottimizzazione della velocità di separazione previene lo stiramento o la lacerazione della pasta. Supporti fissi prevengono la flessione del substrato durante la stampa. La pulizia automatica dello stencil mantiene la qualità di stampa durante le produzioni.

Selezione della pasta: Formulazioni di flusso no-clean prevengono danni al substrato correlati alla pulizia. Polvere di tipo 4 o 5 migliora la definizione della stampa di caratteristiche fini. Tempo di apertura esteso si adatta a processi di assemblaggio più lunghi. Opzioni senza alogeni soddisfano i requisiti ambientali. La stabilità termica garantisce prestazioni costanti attraverso profili estesi.

Strategie di posizionamento dei componenti

Il posizionamento accurato dei componenti sui substrati MCPCB richiede la considerazione dell'espansione termica, della forza di posizionamento e dei requisiti di adesivo specifici per schede a nucleo metallico.

Ottimizzazione del pick and place

Configurazione della macchina: La calibrazione del sistema di visione tiene conto delle variazioni di riflettività del substrato. L'aggiustamento della forza di posizionamento previene danni al componente o al substrato. La selezione degli ugelli accoglie varietà di componenti minimizzando i cambiamenti. L'ottimizzazione del riconoscimento dei fiduciali gestisce diversi colori del substrato. Il rilevamento dell'altezza dei componenti garantisce un accurato posizionamento sull'asse Z.

Precisione di posizionamento: Fiduciali globali sugli angoli del substrato massimizzano l'accuratezza della correzione. Fiduciali locali vicino a componenti critici migliorano il posizionamento a passo fine. La compensazione della deformazione del pannello mantiene l'accuratezza su substrati grandi. Testine di posizionamento a temperatura controllata prevengono la deriva termica. Il controllo statistico del processo monitora e mantiene l'accuratezza di posizionamento.

Dispensazione dell'adesivo

Gestione termica: Gli adesivi termoconduttivi migliorano il trasferimento di calore per componenti critici. I modelli di distribuzione ottimizzano la copertura riducendo al minimo l'uso di materiale. I profili di polimerizzazione bilanciano resistenza adesiva e produttività. Le opzioni UV-polimerizzabili consentono incollaggio selettivo senza stress termico. La compatibilità con la riparazione garantisce la manutenibilità quando necessario.

Metodi di applicazione: La distribuzione a getto fornisce applicazione precisa e senza contatto dell'adesivo. Il trasferimento a spillo garantisce dimensioni uniformi dei punti per componenti chip. La serigrafia consente l'applicazione di underfill su grandi aree. La distribuzione ad ago si adatta a geometrie irregolari dei componenti. L'ispezione automatizzata verifica il posizionamento dell'adesivo prima del montaggio dei componenti.

Ottimizzazione profilo di rifusione

Zona preriscaldo

- Tasso di salita: massimo 1,5-2°C/sec

- Obiettivo: 150°C per substrati in alluminio

- Durata: tipicamente 90-120 secondi

- Riscaldamento inferiore: 60-70% delle zone superiori

Zona di stabilizzazione

- Intervallo temperatura: 150-180°C

- Durata minima: 60-90 secondi

- Ottimizzazione attivazione flussante

- Equalizzazione temperatura critica

Zona rifusione

- Picco: 245-255°C per SAC305

- Tempo sopra liquidus: 60-75 secondi

- Permanenza al picco: 10-20 secondi

- Atmosfera di azoto consigliata

Zona raffreddamento

- Velocità: massimo 2-3°C/sec

- Raffreddamento graduale previene tensioni

- Temperatura uscita: <40°C

- Raffreddamento forzato controllato con attenzione

La verifica del profilo mediante sistemi di profilatura termica è essenziale per la convalida del processo

Saldatura selettiva per MCPCB

La saldatura selettiva consente un assemblaggio preciso di componenti through-hole su substrati MCPCB, risolvendo le sfide della saldatura a onda tradizionale con schede a nucleo metallico.

Vantaggi del processo

Controllo termico: Il riscaldamento localizzato minimizza lo stress termico del substrato. Il preriscaldamento programmabile previene lo shock termico. Il controllo preciso del tempo di permanenza garantisce il riempimento completo dei fori. Il monitoraggio multipunto della temperatura mantiene il controllo del processo. L'atmosfera di azoto migliora la bagnatura e riduce l'ossidazione.

Vantaggi di flessibilità: Programmazione individuale dei giunti per adattarsi a diverse masse termiche. Possibilità di utilizzare più tipi di flussante e saldatura su una singola scheda. Parametri specifici per componente ottimizzano ogni connessione. Nessuna maschera necessaria, riducendo i tempi di preparazione. Impatto termico minimo sui componenti SMT adiacenti.

Linee guida di implementazione

Applicazione del flussante: La flussatura a spruzzo garantisce una copertura uniforme con volume minimo. La flussatura a getto controllato consente un'applicazione precisa. Tempo e temperatura di attivazione del flussante ottimizzano la bagnatura. Formulazioni no-clean eliminano la pulizia post-saldatura. La verifica di compatibilità previene il degrado del substrato.

Parametri di saldatura: Temperatura di saldatura 260-280°C per applicazioni senza piombo. Tempo di contatto tipicamente 2-4 secondi per giunto. Portata di azoto 15-20 L/min per prevenire l'ossidazione. Regolazione dell'altezza dell'onda garantisce il riempimento completo del barilotto. Caratteristiche anti-ponte prevengono cortocircuiti.

Controllo qualità e ispezione

Un controllo qualità completo durante l'assemblaggio MCPCB garantisce affidabilità e prestazioni conformi ai requisiti del cliente. I nostri test di affidabilità MCPCB convalidano le prestazioni a lungo termine.

Monitoraggio in processo

Ispezione pasta saldante (SPI): Misurazione 3D convalida volume e distribuzione della pasta. Misurazioni di altezza, area e volume garantiscono consistenza. Feedback in tempo reale consente azioni correttive immediate. L'analisi statistica delle tendenze identifica derive di processo prima dei difetti. Comunicazione a circuito chiuso con la stampante ottimizza i parametri.

Ispezione ottica automatizzata (AOI): Ispezione post-posizionamento verifica posizione e orientamento dei componenti. Ispezione post-reflow identifica difetti di saldatura e problemi dei componenti. AOI 3D offre capacità avanzate di rilevamento difetti. Riduzione falsi allarmi mediante programmazione e illuminazione ottimizzate. Raccolta dati statistici consente miglioramenti continui.

Test funzionali

Test in circuito (ICT): Verifica elettrica conferma la funzionalità del circuito. Misurazione valori componenti valida l'accuratezza dell'assemblaggio. Test boundary scan per circuiti digitali complessi. Test a sonda volante per prototipi e produzione a basso volume. Test termici convalidano le prestazioni di dissipazione del calore. Burn-In e Affidabilità: I cicli termici confermano l'affidabilità delle saldature. I cicli di potenza validano l'efficacia della gestione termica. I test di vibrazione garantiscono l'integrità meccanica. Lo screening degli stress ambientali identifica la mortalità infantile. I test di vita accelerata predicono l'affidabilità a lungo termine.

Specifiche di Assemblaggio MCPCB per LED

Tipi di LED Supportati

LED SMD: 3528, 5050, 5730, 2835

Alta Potenza: 1W, 3W, 5W, 10W

COB: Array da 10W-300W

UV/IR: Gestione speciale disponibile

Interfaccia Termica

Tipi TIM: Pasta, pad, adesivo

Conducibilità: Opzioni 1-8 W/m·K

Spessore: Controllato 50-200μm

Copertura: >95% area di contatto

Standard di Qualità

IPC-A-610: Classe 2/3 assemblaggio

J-STD-001: Requisiti saldatura

Ispezione: 100% AOI + funzionale

Tracciabilità: Tracciamento completo lotto

Capacità Produttiva

Linee SMT: 8 linee ad alta velocità

Capacità: 50M componenti/mese

Minimo: 1 prototipo

Massimo: Produzione 100K+

Tecnologie di Assemblaggio Avanzate

Tecnologie emergenti e processi avanzati potenziano le capacità di assemblaggio MCPCB per soddisfare requisiti sempre più complessi.

Saldatura a fase di vapore

Vantaggi del processo: Riscaldamento uniforme indipendente da massa o colore del componente. Temperatura massima limitata dal punto di ebollizione del fluido. Giunti saldati senza vuoti grazie ad atmosfera controllata. Ridotta ossidazione in ambiente di vapore inerte. Temperature di picco inferiori rispetto alla convezione.

Applicazioni MCPCB: Substrati in alluminio di grandi dimensioni con elevata massa termica. Assiemi multistrato con densità di rame variabili. Schede a tecnologia mista con diversi tipi di componenti. Applicazioni sensibili ai vuoti che richiedono qualità superiore dei giunti. Componenti termicamente sensibili che necessitano di stress termico minimo.

Saldatura laser

Elaborazione selettiva: Riscaldamento localizzato senza contatto preserva l'integrità del substrato. Erogazione energetica programmabile ottimizza ogni giunto. Monitoraggio temperatura in tempo reale garantisce controllo del processo. Impatto termico minimo sui componenti adiacenti. Ispezione automatizzata convalida la qualità del giunto.

Applicazioni di precisione: Componenti a passo fine che richiedono controllo accurato dell'energia. Assiemi termicamente sensibili che necessitano di minima esposizione al calore. Riparazioni e modifiche senza influenzare l'intero assemblaggio. Sviluppo prototipi con frequenti cambiamenti di design. Applicazioni ad alta affidabilità che richiedono qualità costante dei giunti.

Linee guida Design for Assembly

Ottimizzare i progetti MCPCB per l'assemblaggio migliora le rese, riduce i costi e garantisce una produzione affidabile. Seguire le regole di progettazione MCPCB assicura la producibilità.

Ottimizzazione del pad design

Considerazioni termiche: Aumentare le dimensioni dei pad per compensare lo sfasamento termico. Modelli di sgravio termico bilanciano saldatura e dissipazione. Progetti via-in-pad richiedono riempimento per prevenire risalita della saldatura. Bilanciamento del rame minimizza deformazioni durante l'assemblaggio. Pad definiti da maschera saldante migliorano precisione di registrazione.

Selezione componenti: Scegliere package con caratteristiche CTE compatibili. Considerare l'altezza di sollevamento per pulizia e ispezione. Valutare le temperature nominali per compatibilità con profili reflow. Selezionare livelli di sensibilità all'umidità adeguati al processo. Verificare disponibilità e ciclo di vita per pianificazione produzione.

Progettazione panel

Efficienza produttiva: Ottimizzare dimensioni panel in base alle capacità delle attrezzature. Includere fori di riferimento per registrazione precisa. Aggiungere fiduciali per allineamento sistemi visivi. Implementare marcatura schede difettose per tracciabilità. Progettare linguette di rottura per facile separazione.

Accesso ai test: Fornire punti di test per collaudo in circuito. Garantire accesso sonde per test flying probe. Includere catene boundary scan per test digitali. Aggiungere punti di test termici per validazione prestazioni. Progettare per manipolazione automatizzata e dispositivi di test. Bilanciare qualità dell'assemblaggio ed efficienza dei costi garantisce soluzioni MCPCB competitive che soddisfano i requisiti di mercato. La nostra analisi dei costi MCPCB aiuta a ottimizzare il budget.

Scelta del processo

Considerazioni sul volume: Assemblaggio manuale per prototipi e volumi ultra-ridotti. Processi semi-automatizzati per piccole e medie serie. Linee completamente automatizzate per produzione ad alto volume. Celle di produzione flessibili per esigenze ad alta varietà. Linee dedicate per prodotti stabili ad alto volume.

Compromessi tecnologici: Valutare stencil vs. dispensazione per l'applicazione della pasta. Confrontare saldatura selettiva vs. a onda per i fori passanti. Analizzare i vantaggi del reflow a fase di vapore vs. a convezione. Considerare saldatura selettiva laser vs. tradizionale. Bilanciare il livello di automazione con complessità e volume del prodotto.

Gestione della catena di approvvigionamento

Approvvigionamento componenti: Consolidare i fornitori riducendo il sovraccarico gestionale. Implementare l'inventory gestito dal fornitore per prodotti stabili. Utilizzare programmi di consignment per componenti ad alto valore. Stabilire alternative per componenti critici. Monitorare lo stato del ciclo di vita prevenendo problemi di obsolescenza.

Pianificazione produzione: Raggruppare tecnologie simili per massimizzare l'efficienza. Programmare manutenzione preventiva minimizzando i tempi di fermo. Implementare procedure di cambio rapido riducendo i tempi di setup. Ottimizzare il bilanciamento della linea migliorando la produttività. Utilizzare analisi predittive per la pianificazione della capacità.

Partner Completo per Produzione MCPCB

Highleap PCB Factory offre servizi completi di assemblaggio MCPCB dal prototipo alla produzione in serie. La nostra attrezzatura specializzata, processi ottimizzati e team esperto garantiscono l'assemblaggio riuscito di applicazioni termiche complesse. Combiniamo fabbricazione PCB con servizi di assemblaggio, fornendo soluzioni chiavi in mano complete che semplificano la gestione della supply chain e accelerano il time-to-market.

Il nostro approccio integrato include: revisione del design per identificare potenziali problemi di assemblaggio, approvvigionamento materiali attraverso reti globali, sviluppo processi per ottimizzare parametri specifici, assicurazione qualità per affidabilità e prestazioni, e miglioramento continuo per ottimizzazioni costanti. Che si tratti di moduli LED ad alta potenza, elettronica automotive o sistemi di alimentazione industriali, forniamo qualità costante che soddisfa specifiche rigorose. Trasforma i tuoi progetti MCPCB in prodotti affidabili. Carica i tuoi file di assemblaggio per una revisione completa e un preventivo. Il nostro team di ingegneri analizza i progetti per la producibilità, suggerisce ottimizzazioni per ridurre i costi e migliorare la resa, e fornisce preventivi di assemblaggio dettagliati inclusi tutti i componenti. Collabora con Highleap PCB Factory per un assemblaggio MCPCB eccellente che garantisce prestazioni affidabili ai tuoi prodotti di gestione termica in applicazioni impegnative.