Progettare circuiti stampati flessibili affidabili richiede la comprensione di considerazioni meccaniche, elettriche e termiche assenti nella progettazione di PCB rigidi. Errori comuni – raggio di curvatura errato, cattivo instradamento delle tracce o insufficiente rilievo delle sollecitazioni – causano guasti prematuri che costano tempo e denaro. Seguire pratiche di progettazione collaudate garantisce il successo al primo tentativo.

Il team di ingegneria di HILPCB fornisce supporto alla progettazione per progetti di PCB flessibile, rivedendo i layout, raccomandando ottimizzazioni e convalidando i progetti prima della produzione. La nostra esperienza previene costosi errori e accelera il time-to-market.

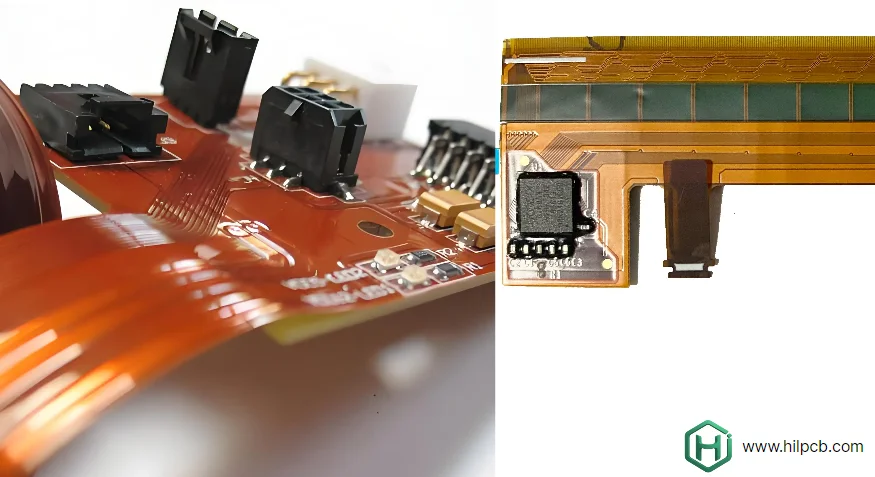

Fondamenti di Progettazione Meccanica

Comprendere lo stress meccanico nei circuiti stampati flessibili previene le modalità di guasto più comuni. Una progettazione corretta accoglie le forze di flessione mantenendo l'affidabilità elettrica.

Ottimizzazione Raggio di Piegatura Il calcolo del raggio di piegatura minimo inizia con la misura dello spessore totale dello stack-up incluso substrato, rame, adesivo e copri circuito. Applicazioni di flessione dinamica – dove i circuiti si piegano ripetutamente durante il funzionamento – richiedono un raggio minimo di 10× lo spessore totale. Progetti di flessione statica, piegati una volta durante l'assemblaggio, possono ridursi a 6× lo spessore. Superare questi minimi estende notevolmente la vita a fatica.

Il posizionamento dell'asse di piegatura influisce criticamente sull'affidabilità. Posizionare le piegature lontano dai vias, che creano punti di concentrazione dello stress. Quando i vias nelle regioni di piegatura sono inevitabili, i pad dei vias a goccia distribuiscono lo stress più uniformemente dei pad circolari standard. Considerare zone libere da vias nelle aree ad alto stress.

Strategia di Progettazione dei Rinforzi Le aree che richiedono montaggio di componenti, connettori o interfacce ZIF necessitano di rinforzo. Rinforzi in poliammide o FR4 laminati sui circuiti flessibili forniscono piattaforme rigide. Una corretta progettazione del rinforzo include:

- Angoli arrotondati (raggio minimo 3mm) che prevengono la concentrazione di stress

- Transizioni di spessore graduali dalle regioni flessibili a quelle rigide

- Selezione dell'adesivo corrispondente ai requisiti di temperatura operativa

- Tagli per componenti che superano l'altezza del rinforzo

Instradamento Tracce e Stack-Up Strati

La progettazione elettrica per circuiti flessibili differisce significativamente dal layout di PCB rigidi. La geometria delle tracce, la disposizione degli strati e il posizionamento dei vias influenzano direttamente l'affidabilità meccanica.

Best Practice di Instradamento Tracce Instradare le tracce perpendicolarmente all'asse di piegatura quando possibile. Tracce parallele alla piegatura subiscono lo stress massimo, causando fatica del rame e crepe. Nelle sezioni curve, utilizzare un modello a I (segmenti diritti con angoli arrotondati) piuttosto che curve costanti per distribuire uniformemente lo stress.

Evitare il restringimento delle tracce nelle regioni flessibili. Tracce più strette concentrano lo stress e si guastano più velocemente. Mantenere larghezze costanti o rastremare gradualmente quando sono necessari cambi di larghezza. Spaziare adeguatamente le tracce – spaziatura più ravvicinata riduce la flessibilità a causa dell'aumentata densità di rame.

Piani di massa tratteggiati invece di rame solido nelle regioni flessibili mantengono la flessibilità fornendo schermatura. Una copertura di rame del 50-70% bilancia le prestazioni elettriche con la flessibilità meccanica. Piani solidi appropriati solo nelle sezioni rigide.

Progettazione Stack-Up Multistrato Le schede flessibili multistrato richiedono un'attenta disposizione degli strati. Posizionare gli strati di rame simmetricamente attorno alla linea centrale del substrato per bilanciare gli stress durante la piegatura. Costruzioni asimmetriche causano direzione di piegatura preferenziale e guasto prematuro.

Per flessibile a quattro strati: la disposizione Segnale-Massa-Alimentazione-Segnale fornisce un buon controllo dell'impedenza e schermatura EMI. La costruzione a sei strati aggiunge densità di instradamento mantenendo la flessibilità attraverso pesi di rame sottili (½ oz o ¼ oz). La selezione del materiale poliammidico influisce sulla costante dielettrica e sulla tangente di perdita per segnali ad alta velocità.

Integrazione Componenti e Assemblaggio

Il posizionamento dei componenti sui circuiti stampati flessibili richiede considerazioni oltre l'assemblaggio standard di PCB rigidi. Lo stress meccanico, la gestione termica e l'accessibilità influenzano l'affidabilità dei componenti.

Strategia di Posizionamento Componenti Non posizionare mai componenti direttamente nelle regioni di piegatura. Lo stress di flessione si trasferisce ai giunti di saldatura causando crepe e guasto elettrico. Utilizzare rinforzi sotto tutti i componenti fornendo piattaforme di montaggio stabili. Lo spessore del rinforzo dovrebbe essere uguale o superare l'altezza del componente prevenendo un'eccessiva flessione sotto le forze di manipolazione.

L'orientamento dei componenti SMT è importante sui circuiti flessibili. Posizionare i componenti con l'asse lungo perpendicolare alla direzione di piegatura quando possibile. Ciò minimizza lo stress sui giunti di saldatura durante la flessione. Utilizzare dimensioni del package più piccole (0402, 0201) che tollerano meglio la flessione rispetto a componenti più grandi.

Considerazioni di Gestione Termica I materiali per PCB flessibili conducono il calore male rispetto alle schede rigide con rame spesso. I componenti di potenza richiedono vias termici che trasferiscono il calore attraverso lo stack-up alle superfici esterne. Considerare pad termici o rinforzi metallici sotto componenti ad alta potenza che agiscono come diffusori di calore.

La temperatura operativa influisce sulla selezione dei materiali. La poliammide standard opera fino a +150°C continuativamente, adatta per la maggior parte delle applicazioni. Temperature più elevate richiedono gradi di poliammide ad alte prestazioni o substrati riempiti con ceramica.

Progettazione Connettori e Interfacce Le impronte dei connettori richiedono accuratezza dimensionale precisa. I connettori ZIF (Zero Insertion Force) richiedono tolleranze strette sulle dimensioni e spaziatura dei dita d'oro. Le capacità produttive tipicamente mantengono una tolleranza di ±0,1mm; specificare di conseguenza.

Lo spessore della placcatura dei dita d'oro influisce sui cicli di inserimento. Specificare 0,05-0,10μm d'oro su 1-3μm di nichel per applicazioni standard. Aumentare lo spessore dell'oro a 0,10-0,15μm per applicazioni ad alto ciclo (>1000 inserimenti). La placcatura in oro duro fornisce una migliore resistenza all'usura rispetto all'oro morbido.

HILPCB — Eccellenza nella Progettazione e Ingegneria di Circuiti Stampati Flessibili

HILPCB fornisce supporto completo di progettazione e produzione per Circuiti Stampati Flessibili, aiutando gli ingegneri a trasformare concetti complessi in soluzioni affidabili e pronte per la produzione. Il nostro strumento Gerber Viewer consente la verifica dei file in tempo reale, assicurando che ogni progetto di PCB flessibile soddisfi gli standard meccanici, elettrici e di fabbricazione prima che inizi la produzione. Revisioni ingegneristiche dettagliate valutano il raggio di piegatura, il posizionamento dei vias e il bilanciamento dei materiali per garantire durabilità a lungo termine e producibilità.

Con esperienza nei settori dell'elettronica di consumo, medicale, automobilistico e aerospaziale, HILPCB combina l'esperienza in Circuiti Stampati Flessibili con la conoscenza avanzata della progettazione FPC per fornire soluzioni di interconnessione ad alte prestazioni. Ogni progetto beneficia di una selezione precisa dei materiali, stack-up a impedenza controllata e prototipazione rapida che accelera la convalida minimizzando i costi. Il nostro flusso di lavoro integrato colma il divario tra progettazione e produzione, assicurando una qualità costante in ogni fase.

Collaborare con HILPCB significa lavorare con un affidabile produttore di Circuiti Stampati Flessibili dedicato all'eccellenza ingegneristica. Agiamo come un'estensione del vostro team di progettazione – semplificando lo sviluppo, riducendo il rischio e accelerando il time-to-market. Lasciate che i nostri esperti ottimizzino il vostro prossimo progetto di PCB flessibile e diano vita all'innovazione con fiducia.

Domande Frequenti

D1: Qual è il raggio di piegatura minimo per cui dovrei progettare? Le applicazioni di flessione dinamica richiedono un raggio minimo di 10× lo spessore totale. La flessione statica (piegata una volta durante l'assemblaggio) può usare 6× lo spessore. Misurare lo spessore totale incluso substrato, rame, adesivo e copri circuito. Un raggio più grande migliora l'affidabilità – utilizzare 15-20× lo spessore quando lo spazio lo consente.

D2: Posso posizionare componenti nelle regioni di piegatura dei circuiti stampati flessibili? No, non posizionare mai componenti direttamente nelle aree di piegatura. Lo stress di flessione causa crepe nei giunti di saldatura e guasto dei componenti. Utilizzare rinforzi sotto tutti i componenti fornendo piattaforme di montaggio rigide. Separare le sezioni di interconnessione flessibili dalle aree di montaggio dei componenti rigidi.

D3: Come progetto i dita d'oro per le interfacce dei connettori? Specificare le dimensioni dei dita d'oro secondo i requisiti del produttore del connettore. Specifiche tipiche: placcatura in oro 0,05-0,10μm su 1-3μm di nichel, tolleranza dimensionale ±0,05mm, lunghezza minima del dito 1,5mm. Bordi smussati (30-45°) facilitano l'inserimento del connettore. La placcatura in oro duro è raccomandata per cicli di inserimento elevati.

D4: Dovrei usare riempimenti di rame pieni o tratteggiati nelle regioni flessibili? Utilizzare riempimenti di rame tratteggiati (copertura 50-70%) nelle regioni di piegatura mantenendo la flessibilità fornendo piani di massa. Piani di rame pieni appropriati solo nelle sezioni rigide con rinforzi. Il motivo a croce a 45° distribuisce lo stress uniformemente.

D5: Quale larghezza di traccia dovrei usare nei circuiti stampati flessibili? Specificare tracce più larghe del progetto di PCB rigido equivalente. Larghezza minima di 150μm (6 mil) nelle regioni flessibili raccomandata per l'affidabilità. Tracce più larghe (200-300μm) migliorano significativamente la vita a fatica. Evitare cambi di larghezza traccia nelle regioni di piegatura – mantenere una larghezza costante attraverso le aree di piegatura.