Lo stack-up degli strati costituisce la base di ogni progetto HF PCB, determinando l'integrità del segnale, l'erogazione di potenza e le prestazioni elettromagnetiche. Poiché le frequenze operative superano i 10 GHz e le velocità di trasmissione dei dati superano i 25 Gbps, la progettazione dello stackup diventa sempre più critica per il successo del sistema. Uno stack-up ben ottimizzato garantisce un'impedenza controllata, riduce al minimo la diafonia, fornisce una schermatura efficace e consente una produzione affidabile. Questa guida completa esplora i principi, le metodologie e le considerazioni pratiche per la progettazione di stack-up PCB ad alte prestazioni che soddisfino i severi requisiti dei moderni sistemi RF e digitali ad alta velocità.

1. Il ruolo critico della progettazione di stackup nei PCB ad alta frequenza

Il design dello stack-up degli strati influisce direttamente su ogni aspetto delle prestazioni del PCB ad alta frequenza. A differenza dei progetti a bassa frequenza, in cui lo stackup influisce principalmente sulla densità di routing e sui costi, le applicazioni ad alta frequenza richiedono un'attenta considerazione della distribuzione del campo elettromagnetico, della propagazione del segnale e delle reti di erogazione dell'energia.

A frequenze superiori a 1 GHz, lo stack-up PCB determina la tolleranza di impedenza caratteristica, con target tipici del ±5% che richiedono un controllo preciso dello spessore dielettrico e delle proprietà del materiale. L'integrità del segnale dipende dal mantenimento di piani di riferimento coerenti, con interruzioni che causano discontinuità di impedenza che generano riflessioni superiori ai limiti accettabili. La diafonia tra gli strati aumenta esponenzialmente con la frequenza, rendendo l'assegnazione degli strati e la schermatura corrette essenziali per soddisfare i requisiti di isolamento di >40 dB.

Lo stack-up definisce anche le capacità di gestione termica, con le vie termiche e la distribuzione del rame che influenzano le temperature di giunzione negli amplificatori RF ad alta potenza. Per i progetti PCB multistrato che superano i 10 strati, la stabilità meccanica diventa fondamentale, richiedendo una costruzione bilanciata per evitare deformazioni che possono causare guasti all'assemblaggio. La resa di produzione è direttamente correlata alla complessità dello stackup, poiché le dimensioni aggressive spingono le capacità di processo e aumentano i tassi di difettosità.

2. Strategia di selezione dei materiali per prestazioni ottimali

La scelta di materiali appropriati per ogni strato richiede il bilanciamento delle prestazioni elettriche, delle proprietà termiche, della stabilità meccanica e dei costi. I progetti ad alta frequenza utilizzano spesso stack-up ibridi che combinano materiali RF di alta qualità con FR4 standard per strati non critici.

Opzioni di substrato ad alta frequenza

Per gli strati di segnale che trasportano frequenze superiori a 1 GHz, i materiali a bassa perdita diventano essenziali:

La serie Rogers RO4000 offre prestazioni eccellenti fino a 40 GHz:

- RO4003C: εr=3,38±0,05, Df=0,0027 a 10 GHz

- RO4350B: εr=3,48±0,05, Df=0,0037 a 10 GHz

- Temperatura stabile, compatibile con l'elaborazione FR4

- Costo: 3-4× standard FR4

Materiali a base di PTFE per prestazioni ottimali:

- Rogers RT/duroid 5880: εr=2,20, Df=0,0009

- Taconic TLY-5: εr=2,20, Df=0,0009

- Stabilità eccezionale, minima perdita disponibile

- Costo: 8-10× standard FR4

Le ceramiche idrocarburiche avanzate bilanciano prestazioni e costi:

- Isola I-Tera MT40: εr=3.45, Df=0.0031

- Panasonic Megtron 6: εr=3,61, Df=0,004

- Compatibile senza piombo, stabile fino a 20 GHz

- Costo: 2-3× standard FR4

Preimpregnato e selezione del nucleo

La selezione del preimpregnato influisce in modo critico sul controllo dell'impedenza e sull'affidabilità:

- Abbinare il preimpregnato εr ai materiali del nucleo (tolleranza ±0,1)

- Preimpregnati a basso flusso per dettagli di precisione

- Alta Tg (>170°C) per il montaggio senza piombo

- Contenuto di resina controllato per uno spessore costante

I materiali di base forniscono stabilità meccanica:

- Tolleranza di spessore ±10% standard, ±5% per critico

- CTE abbinato per evitare l'espansione differenziale

- Lo stile del vetro influisce sull'uniformità dell'it (preferibilmente il vetro diffuso)

3. Configurazione dello stackup per diverse applicazioni

Diverse applicazioni richiedono configurazioni di stack-up ottimizzate, che bilanciano i requisiti di prestazioni con i vincoli di produzione.

Stackup ad alta frequenza a 4 strati

I design semplici beneficiano di configurazioni a 4 strati convenienti:

Layer 1: Signal/Components (50Ω microstrip)

Prepreg: 0.2mm RO4450F (εr=3.52)

Layer 2: Ground Plane

Core: 1.0mm FR4 (εr=4.4)

Layer 3: Power Plane

Prepreg: 0.2mm RO4450F

Layer 4: Signal (50Ω microstrip)

Total thickness: 1.524mm (60 mil)

Vantaggi:

- Elaborazione standard a basso costo

- Buono per frequenze <6 GHz

- Simple impedance control

- Adeguato per molte applicazioni wireless

Limitazioni:

- Densità di routing limitata

- Isolamento moderato della diafonia

- Possibili risonanze del piano di alimentazione

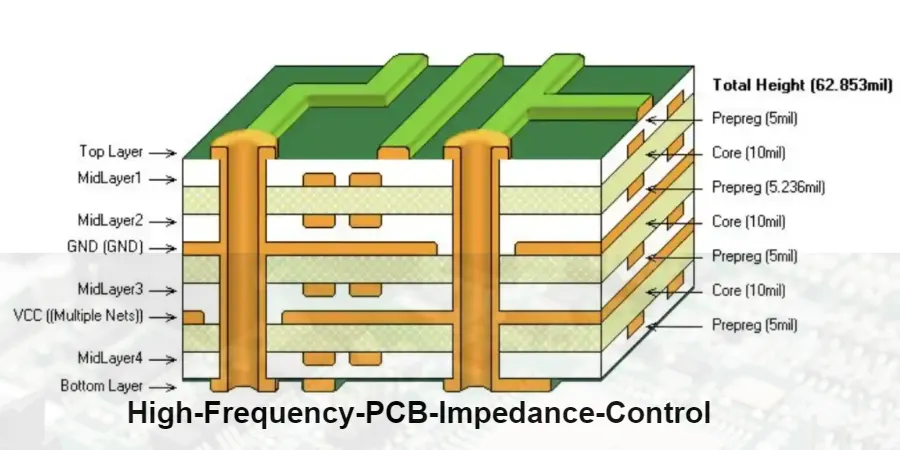

Stack-up digitale ad alta velocità a 8 strati

I progetti complessi PCB ad alta velocità richiedono stackup più sofisticati:

L1: Signal (Microstrip)

0.1mm Prepreg

L2: Ground

0.2mm Core

L3: Signal (Stripline)

0.1mm Prepreg

L4: Signal (Stripline)

0.3mm Core

L5: Power

0.3mm Core

L6: Ground

0.1mm Prepreg

L7: Signal (Stripline)

0.2mm Core

L8: Signal (Microstrip)

Total: 1.6mm

Benefici:

- Più livelli di instradamento per la densità

- Eccellente schermatura tra gli strati

- Coppie distribuite di potenza/terra

- Impedenza controllata in tutto

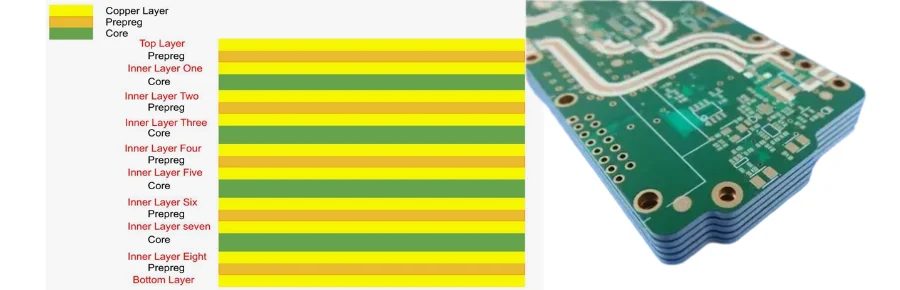

Stack-up mmWave avanzato

Le applicazioni a onde millimetriche richiedono configurazioni specializzate:

L1: RF Signal (77 GHz radar)

0.127mm RO3003 (εr=3.0)

L2: Ground

0.254mm RO4350B

L3: Digital/Power

0.360mm FR4

L4: Ground

0.360mm FR4

L5: Digital

0.254mm RO4350B

L6: Ground

0.127mm RO3003

L7: RF Signal

Total: 1.524mm

Tratti somatici:

- Materiali a bassissima perdita per strati RF

- Costruzione ibrida per l'ottimizzazione dei costi

- La struttura simmetrica previene la deformazione

- Tramite le zone di backdrill definite

4. Pianificazione e controllo dell'impedenza nella progettazione di stackup

Ottenere un'impedenza costante su tutti gli strati di segnale richiede un'attenta pianificazione durante la progettazione dello stackup. Ogni tipo di linea di trasmissione (microstriscia, stripline e guida d'onda complanare) ha requisiti unici che devono essere soddisfatti.

Ottimizzazione dell'impedenza a microstriscia

La microstriscia sugli strati esterni consente un facile accesso ai componenti, ma richiede un controllo attento:

Obiettivo: 50Ω ±5%

- Calcola la larghezza della traccia in base all'altezza dielettrica

- Tenere conto dell'effetto della maschera di saldatura (+2-3Ω)

- Considerare la rugosità del rame alle alte frequenze

- Pianificare la compensazione del fattore di incisione

Esempio di calcolo per RO4003C:

- Altezza dielettrica: 0,203 mm (8 mil)

- Larghezza della traccia: 0,432 mm (17 mil)

- Impedenza raggiunta: 50,2 Ω

Configurazione Stripline

Stripline offre una schermatura superiore e un'impedenza costante:

Benefici:

- Nessuna dispersione di frequenza

- Migliore isolamento della diafonia (miglioramento del >6dB)

- Protetto da interferenze esterne

- εr coerente (senza interfaccia aria)

Considerazioni sul design:

- Centrare le tracce tra i piani per la simmetria

- Mantenere un rapporto altezza/larghezza minimo di 2:1

- Tenere conto degli effetti di trama del vetro

- Pianifica attentamente le transizioni

Implementazione della coppia differenziale

I segnali differenziali ad alta velocità richiedono un'attenzione particolare:

- Routing accoppiato ai bordi e accoppiato ai bordi

- Differenziale target 100 Ω (50 Ω in modalità dispari)

- Mantenere l'accoppiamento attraverso le transizioni di livello

- Ritardo di propagazione delle corrispondenze all'interno delle coppie

5. Strategia di alimentazione e piano di massa

Un'efficace distribuzione dell'alimentazione e la messa a terra sono essenziali per le prestazioni ad alta frequenza. Lo stack-up deve fornire un'erogazione di potenza a bassa impedenza mantenendo l'integrità del segnale.

Accoppiamento alimentazione/piano di massa

I piani di alimentazione e di massa adiacenti creano una capacità distribuita:

Calcolo della capacità: C = ε₀ × εr × A / d

Per piani da 100 mm × 100 mm con spaziatura di 0,1 mm: C = 8,85 × 4,4 × 10.000 / 0,1 = 3,9 nF

Ciò fornisce il disaccoppiamento ad alta frequenza, riducendo il rumore dell'alimentatore e migliorando l'integrità del segnale.

Strategia di assegnazione dell'aereo

Ottimizza il posizionamento del piano per diverse frequenze:

Sezioni digitali: Accoppiamento stretto/terra

- Spaziatura di 0,1 mm per il funzionamento a >1 GHz

- Domini di tensione multipli su un singolo strato

- Piani divisi con condensatori a ponte

Sezioni RF: Piani di massa continui

- Nessuna divisione sotto le tracce RF

- Anelli di protezione per l'isolamento

- Tramite recinzione ai bordi del tabellone

Segnale misto: Masse analogiche/digitali separate

- Collegamento a stella

- Manicotti di ferrite per isolamento HF

- Instradamento accurato tra le divisioni

Controllo EMI tramite stackup

Una corretta progettazione dello stackup riduce significativamente le emissioni elettromagnetiche:

- Seppellire i segnali ad alta velocità tra gli aerei

- Implementare la regola 20-H per le dimensioni del piano

- Aggiungere via di cucitura a intervalli λ/20

- Utilizzare la placcatura dei bordi per una migliore schermatura

6. Perché scegliere HILPCB per la progettazione di stack-up PCB ad alta frequenza

HILPCB fornisce servizi completi di progettazione e produzione di stackup ottimizzati per applicazioni ad alta frequenza:

- Consulenza di esperti: gli ingegneri RF e dell'integrità del segnale esaminano le vostre esigenze

- Inventario dei materiali: Gamma completa di laminati ad alta frequenza in magazzino

- Servizi di simulazione: modellazione pre-costruzione e previsione dell'impedenza

- Capacità di produzione: 2-40 strati con controllo dell'impedenza del ±3%

- Test di convalida: TDR, sezione trasversale e test di affidabilità

- Tempi di consegna rapidi: proposte di stack-up in 24 ore, prototipi in 5 giorni

La nostra esperienza spazia:

- Infrastruttura 5G e small cells

- Radar automobilistico (24/77 GHz)

- Elaborazione ad alta velocità (56 Gbps+)

- Sistemi aerospaziali e di difesa

- Apparecchiature di prova e misurazione

7. Domande frequenti (FAQ)

Q1: Di quanti strati ho bisogno per il mio progetto ad alta frequenza? R: Dipende dalla complessità e dalla frequenza del circuito. I circuiti RF semplici funzionano con 4 strati inferiori a 6 GHz. I sistemi digitali + RF complessi richiedono in genere 8-12 strati. Al di sopra dei 20 GHz, considerare 6+ strati per una schermatura e un routing adeguati.

Q2: Dovrei usare lo stesso materiale in tutto lo stackup? R: Non necessariamente. Gli stackup ibridi che utilizzano materiali RF solo dove necessario (in genere strati esterni e strati di segnale critici) possono ridurre i costi del 40-60% mantenendo le prestazioni. Garantire la corrispondenza CTE per evitare problemi di affidabilità.

Q3: In che modo lo stackup influisce sulla tolleranza all'impedenza? R: Lo stackup determina direttamente l'impedenza attraverso lo spessore dielettrico e εr. I dielettrici più sottili offrono un controllo dell'impedenza più stretto, ma richiedono larghezze di traccia più fini. Tolleranza di spessore del ±10% per un controllo dell'impedenza del ±5%.

Q4: Qual è l'impatto degli stackup asimmetrici? R: Gli stackup asimmetrici causano deformazioni durante l'assemblaggio, superando potenzialmente lo 0,75% dei limiti di prua/torsione. Creano anche una distribuzione irregolare dello stress. Utilizzare sempre stackup simmetrici a meno che non sia assolutamente necessario, quindi implementare strategie di compensazione.

Q5: Come posso ridurre al minimo la diafonia tra gli strati? R: Instradare perpendicolarmente sugli strati di segnale adiacenti, mantenere i piani di massa tra gli strati di segnale, utilizzare dielettrici più sottili per un accoppiamento più stretto ai piani di riferimento e implementare una schermatura corretta. Isolamento target >35dB per segnali sensibili.

Q6: Quando dovrei usare la laminazione sequenziale? R: La laminazione sequenziale è necessaria per HDI PCB con via impilate o sfalsate, costruendo da un nucleo per creare strutture di via complesse. È essenziale per i progetti ad alta densità, ma aggiunge il 20-30% ai costi di produzione.

Pronto a ottimizzare il tuo stack-up PCB?

Il nostro team di ingegneri è specializzato nella progettazione di stackup ad alte prestazioni per applicazioni RF e ad alta velocità più impegnative. Ricevi una consulenza esperta sul tuo prossimo progetto.