La progettazione di circuiti stampati rigido-flessibili sembra ingannevolmente semplice fino a quando non si incontra il primo guasto sul campo. Un'azienda di dispositivi medici lo ha imparato a proprie spese quando 2.000 unità spedite hanno iniziato a guastarsi dopo sei mesi - le schede si crepavano alle transizioni rigido-flessibile sotto uso normale. La causa principale? Decisioni di progettazione prese senza comprendere come i materiali rigidi e flessibili si comportano insieme sotto sforzo.

Una progettazione di successo di circuiti stampati rigido-flessibili richiede di bilanciare considerazioni meccaniche, elettriche e di produzione che non esistono nella progettazione PCB standard. In HILPCB, abbiamo aiutato centinaia di ingegneri a navigare queste sfide, dall'integrazione PCB HDI alla gestione dei cicli di flessione in applicazioni dinamiche.

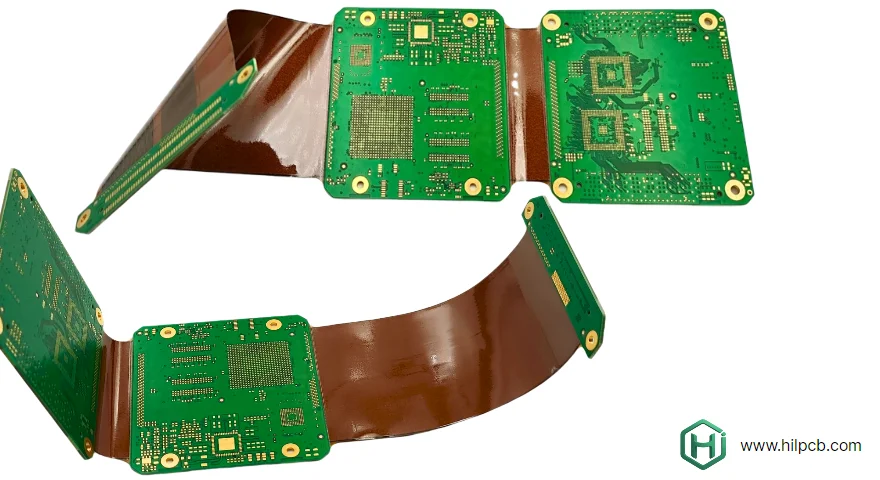

Comprendere i Fondamentali dei Circuiti Stampati Rigido-Flessibili

Prima di immergersi nelle regole di progettazione, comprendere come funzionano effettivamente i circuiti stampati rigido-flessibili previene la maggior parte degli errori comuni. A differenza dei PCB standard dove le schede rimangono piatte e stazionarie, i design rigido-flessibili devono accogliere movimento, flessione e stress meccanico.

La zona di transizione tra le sezioni rigide e flessibili crea i punti di concentrazione dello stress più alti nel tuo design. Quando una scheda si piega, queste transizioni agiscono come cerniere meccaniche - ma sono fatte di rame e polimide, non di acciaio. Un produttore di elettronica di consumo lo ha scoperto quando il loro design di fitness tracker è fallito dopo 3.000 cicli di flessione. La sezione rigida si estendeva troppo vicino all'area flessibile, creando un concentratore di stress che causava fratture del rame.

Differenze di Comportamento dei Materiali

Le sezioni rigide e flessibili utilizzano materiali fondamentalmente diversi con proprietà distinte. I materiali standard PCB FR4 funzionano bene per le sezioni rigide ma non possono flettersi. I circuiti flessibili a base di polimide gestiscono la flessione ma costano di più e richiedono una lavorazione speciale.

La chiave è capire dove ogni tipo di materiale appartiene nel tuo design. Le sezioni rigide forniscono aree di montaggio dei componenti e supporto strutturale. Le sezioni flessibili consentono movimento, piegatura o imballaggio in spazi 3D. Le zone di transizione collegano queste aree gestendo allo stesso tempo lo stress meccanico.

Regole di Progettazione Critiche per le Zone di Transizione

Le zone di transizione fanno o rompono l'affidabilità dei circuiti stampati rigido-flessibili. Queste aree dove le sezioni rigide incontrano i circuiti flessibili richiedono attenzione alla geometria, ai materiali e alla gestione dello stress.

Lunghezza di Transizione Minima

Non estendere mai le aree rigide fino alle sezioni flessibili. Lascia una zona di transizione minima di 3 mm utilizzando irrigidimenti o stack-up ridotti prima di entrare in aree completamente flessibili. Questa transizione graduata distribuisce lo stress di flessione su un'area più grande piuttosto che concentrarlo in un singolo punto.

Un produttore di dispositivi IoT ha ignorato questa regola per risparmiare 2 mm di spazio sulla scheda. Il loro design ha sperimentato un tasso di guasto sul campo del 40% nel primo anno. Riprogettare con zone di transizione appropriate ha eliminato i guasti ma è costato $80.000 in richiami e riattrezzaggio.

Gestione del Rame nelle Regioni Flessibili

Lo spessore del rame e i modelli di instradamento influenzano notevolmente la vita a flessione. Tracciati di rame pesanti creano aree rigide che resistono alla flessione - esattamente ciò che non si vuole nelle sezioni flessibili. Raccomandiamo:

- Rame massimo 1 oz (35 μm) nelle aree di flessione dinamica

- Rame 0,5 oz (18 μm) per applicazioni che richiedono 10.000+ cicli di flessione

- Instradare le tracce perpendicolarmente alle linee di piegatura quando possibile

- Evitare angoli acuti a 90° - utilizzare tracce curve con raggio minimo 3x la larghezza della traccia

- Scalare i via lontano dalle aree ad alto stress

Considerazioni sullo Stack-Up degli Strati

Ogni strato aggiuntivo nelle sezioni flessibili riduce la vita a flessione. Un PCB flessibile 2 strati può raggiungere 100.000+ cicli di flessione. Aggiungi altri due strati e scendi a 10.000 cicli nelle stesse condizioni. Pianifica lo stack-up del tuo circuito stampato rigido-flessibile in base alle effettive esigenze di flessione:

- Flessione statica (piegatura di installazione una tantum): 4-6 strati accettabili

- Flessione occasionale (<100 cicli): 2-4 strati raccomandati

- Flessione dinamica (>1.000 cicli): 1-2 strati massimo nelle regioni flessibili

Strategia di Selezione dei Materiali

Scegliere i materiali giusti per la costruzione di circuiti stampati rigido-flessibili determina il successo della produzione e l'affidabilità a lungo termine. A differenza dei PCB standard dove l'FR4 gestisce quasi tutto, i design rigido-flessibili richiedono di abbinare i materiali a requisiti applicativi specifici.

Opzioni di Film in Polimide

Due tipi di costruzione in polimide dominano i circuiti stampati rigido-flessibili: a base di adesivo e senza adesivo. La scelta influisce significativamente sull'affidabilità e sui costi.

La costruzione a base di adesivo utilizza adesivo acrilico o epossidico per legare il rame al film di polimide. Questo metodo costa meno e funziona bene per applicazioni statiche o a basso ciclo. Tuttavia, l'adesivo può fallire sotto flessione ripetuta poiché l'adesivo si affatica più velocemente del rame o del polimide. Cicli di flessione affidabili massimi: 10.000-50.000 a seconda del raggio di curvatura e dei livelli di stress.

La costruzione senza adesivo lega il rame direttamente al polimide attraverso processi chimici. Ciò elimina la modalità di guasto dell'adesivo e supporta 100.000+ cicli di flessione in circuiti propriamente progettati. Il costo è del 30-50% superiore rispetto a quello a base di adesivo ma si rivela essenziale per applicazioni di flessione dinamica.

Coverlay vs Maschera Saldante

Le sezioni flessibili richiedono protezione ma la tradizionale maschera saldante risulta troppo rigida per le aree flessibili. Il coverlay - uno strato di polimide con adesivo - fornisce una protezione flessibile che si muove con il circuito.

Per aree di flessione statica o dove la flessione avviene all'esterno del pattern del circuito, la maschera saldante può funzionare. Ma per qualsiasi flessione dinamica o raggi di curvatura stretti, il coverlay è obbligatorio. Un design di dispositivo indossabile specificava inizialmente la maschera saldante per risparmiare costi. Durante i test di qualifica, la maschera si è crepata dopo 500 cicli di flessione, esponendo le tracce di rame alla corrosione.

Materiali per Irrigiditori

Gli irrigiditori supportano le sezioni flessibili durante l'assemblaggio e forniscono punti di attacco per i connettori. Le scelte dei materiali includono:

- FR4: Più comune, funziona con i processi standard di assemblaggio SMT

- Polimide: Migliore corrispondenza CTE con i circuiti flessibili, raccomandato per il ciclaggio termico

- Acciaio inossidabile: Fornisce il massimo supporto per connettori pesanti

- Alluminio: Offre schermatura elettromagnetica più supporto meccanico

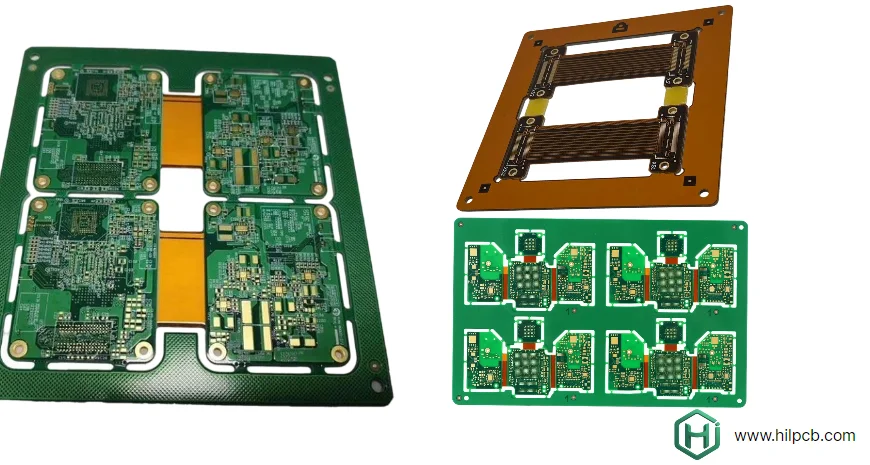

Progettare per la Producibilità

Anche un design elettrico perfetto fallisce se la produzione non può produrlo in modo affidabile. La produzione di circuiti stampati rigido-flessibili combina molteplici processi specializzati - ciascuno con specifici requisiti di progettazione per una resa ottimale.

Gestione della Registrazione e della Tolleranza

La produzione rigido-flessibile richiede un allineamento preciso tra sezioni rigide e flessibili durante la laminazione. Le tolleranze PCB standard non si applicano - sono necessarie specifiche più strette.

Specificare un clearance minimo di 0,5 mm tra i bordi delle sezioni rigide e i pattern del circuito flessibile. Ciò accommoda la disallineamento di laminazione prevenendo allo stesso tempo che le aree rigide si estendano sui circuiti flessibili. Per applicazioni PCB alta frequenza che richiedono impedenza controllata, aumentare i clearance a 0,75 mm minimo.

Strategia di Panelizzazione

A differenza dei PCB standard dove la panelizzazione è semplice, le schede rigido-flessibili richiedono un'attenta pianificazione. Le sezioni flessibili non possono supportare le linguette di rottura tipiche. Utilizzare invece:

- Punti di supporto in area rigida per il fissaggio del pannello

- Linee perforate per la separazione delle sezioni flessibili

- Posizionamento strategico degli irrigiditori per supportare la manipolazione del pannello

- Documentazione chiara che mostri l'orientamento dell'assemblaggio

Anteprima del tuo design utilizzando il nostro strumento online Visualizzatore PCB prima dell'invio, sebbene i file di progettazione completi per i preventivi debbano passare attraverso la nostra pagina di richiesta preventivo per una corretta revisione ingegneristica.

Requisiti di Test e Qualifica

Progettare circuiti stampati rigido-flessibili affidabili richiede una validazione oltre i test elettrici standard. Le prestazioni meccaniche in condizioni reali determinano il successo o il fallimento del prodotto sul campo.

Test del Ciclo di Flessione

Specificare e verificare i cicli di flessione minimi richiesti dalla tua applicazione. I test dovrebbero replicare le condizioni d'uso effettive inclusi:

- Raggio di curvatura corrispondente ai vincoli del prodotto

- Velocità di flessione rappresentativa dell'uso effettivo

- Condizioni ambientali (temperatura, umidità)

- Ciclaggio continuo fino a 2-3x la vita attesa minima

Un produttore di dispositivi medici ha specificato 50.000 cicli di flessione per il loro strumento diagnostico palmare. Testare fino a esattamente 50.000 cicli ha mostrato risultati passanti, ma le unità sul campo hanno iniziato a guastarsi intorno a 40.000 cicli a causa di variazioni nelle condizioni di assemblaggio e uso. Testare fino a 150.000 cicli (3x la specifica) ha rivelato il margine di progettazione effettivo e ha consentito l'ottimizzazione prima della produzione.

Test Ambientali

I circuiti stampati rigido-flessibili operano spesso in ambienti impegnativi. I test completi dovrebbero includere:

- Ciclaggio termico nell'intervallo di funzionamento previsto

- Esposizione all'umidità per applicazioni esterne o mediche

- Test di vibrazione per uso automobilistico o aerospaziale

- Resistenza chimica se esposto a agenti pulenti o fluidi corporei

Il nostro servizio di assemblaggio chiavi in mano include test ambientali specifici per l'applicazione, garantendo che il tuo prodotto soddisfi i requisiti del mondo reale prima del ridimensionamento della produzione.

Errori di Progettazione Comuni da Evitare

Raggio di Curvatura Insufficiente

Il singolo guasto rigido-flessibile più comune: specificare un raggio di curvatura troppo stretto per lo stack-up. Il raggio di curvatura minimo dipende dallo spessore totale del materiale – da 6x a 10x lo spessore per flessione statica, da 10x a 20x per flessione dinamica. Ignorare questa regola garantisce la crepatura del rame e il guasto del circuito.

Componenti Troppo Vicini alle Aree Flessibili

Posizionare componenti entro 3 mm dai confini flessibili crea concentrazione di stress durante la flessione. Il componente agisce come un concentratore di stress rigido, amplificando le forze ai giunti di saldatura e alle tracce. Spostare indietro i componenti o aggiungere supporto irrigidente.

Scarso Sollievo della Sollecitazione

Connettori e cavi subiscono forze di trazione durante l'uso. Senza un adeguato design del sollievo della sollecitazione, queste forze si trasferiscono direttamente ai giunti di saldatura e alle tracce. Aggiungere ancoraggio meccanico e anelli di flessione per assorbire il movimento.

Domande Frequenti - Progettazione Circuiti Stampati Rigido-Flessibili

D1: Quale software funziona meglio per la progettazione di circuiti stampati rigido-flessibili?

La maggior parte degli strumenti di progettazione PCB professionali supporta il rigido-flessibile: Altium Designer, Cadence Allegro, Mentor Graphics e KiCAD. La chiave è comprendere le regole di progettazione, non il software specifico. Lavoriamo con design da qualsiasi sistema CAD professionale. Il nostro team di ingegneria fornisce controlli delle regole di progettazione indipendentemente dallo strumento che utilizzi.

D2: Quanti cicli di flessione possono sopportare i circuiti stampati rigido-flessibili?

La vita del ciclo di flessione dipende dai parametri di progettazione: Flex 1 strato con rame 0,5 oz: 100.000+ cicli. Flex 2 strati con rame 1 oz: 50.000+ cicli. Flex 4 strati: 10.000-20.000 cicli. Costruzione senza adesivo vs a base di adesivo: miglioramento di 2-5 volte. Raggio di curvatura più grande vs stretto: differenza di vita di 5-10 volte. Una progettazione corretta raggiunge facilmente la maggior parte dei requisiti applicativi.

D3: Posso convertire un design PCB esistente in rigido-flessibile?

Spesso sì, ma richiede un'analisi ingegneristica. Rivediamo il tuo design attuale, identifichiamo le aree rigide vs flessibili, ottimizziamo lo stack-up degli strati per ogni regione, progettiamo zone di transizione appropriate e raccomandiamo specifiche dei materiali. Invia il tuo design esistente tramite la pagina di richiesta preventivo per una valutazione di fattibilità di conversione e prezzi.

D4: Qual è la differenza di costo tra rigido-flessibile e PCB standard più cavo flessibile?

Il rigido-flessibile tipicamente costa di più per scheda ($15-45 vs $8-20 per PCB rigido separato + cavo flessibile). Tuttavia, l'analisi a livello di sistema spesso mostra risparmi: Connettori eliminati, tempo di assemblaggio ridotto, affidabilità migliorata, dimensioni complessive del pacchetto più piccole. Il ROI è usually positivo per volumi di produzione superiori a 1.000 unità annuali.

D5: Come specifico i requisiti dei circuiti stampati rigido-flessibili al produttore?

Fornire documentazione completa: File Gerber o ODB++ con chiara identificazione degli strati, vista in sezione IPC-2223 che mostra lo stack-up, requisiti del raggio di curvatura e dei cicli di flessione, condizioni operative ambientali, requisiti di assemblaggio e test. Carica tramite la nostra pagina di richiesta preventivo per una completa revisione ingegneristica e analisi DFM.