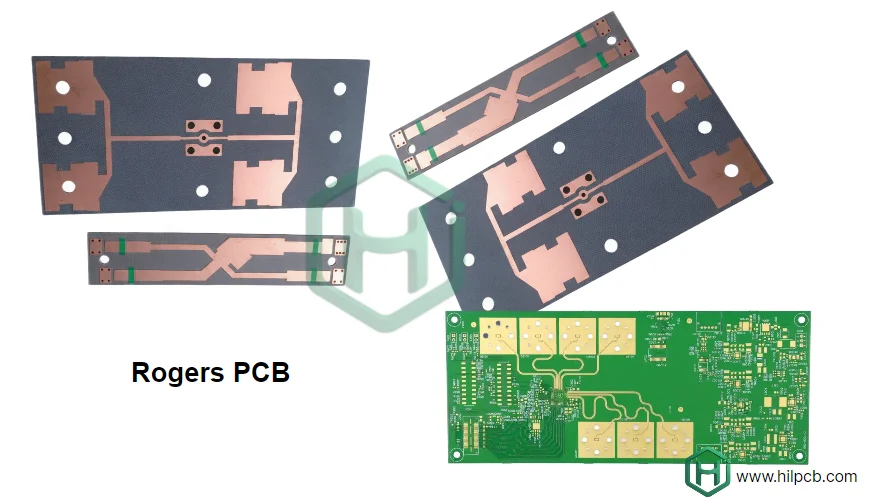

In HILPCB, forniamo servizi di produzione PCB Rogers a ciclo completo — dallo sviluppo del prototipo alla produzione di alto volume — garantendo prestazioni e affidabilità uniformi in ogni realizzazione. La nostra esperienza nella produzione di PCB RF, a microonde e ad alta velocità supporta industrie esigenti come telecomunicazioni, aerospaziale, automobilistico e difesa, dove precisione e coerenza definiscono il successo.

Flusso di Lavoro di Produzione PCB Rogers Ottimizzato

Ogni progetto inizia con una revisione completa della DFM e dell'integrità del segnale, verificando la producibilità e la coerenza dell'impedenza. La validazione ingegneristica anticipata minimizza i rischi durante la fabbricazione e garantisce che gli stackup dei materiali performino come progettato.

La pianificazione dei materiali si integra direttamente con la pianificazione della produzione. Manteniamo scorte Rogers certificate — inclusi RO4003C, RO4350B, RT/duroid 5880 e RO6002 — per supportare costruzioni RF urgenti e rilasci pianificati. La gestione tracciabile dei lotti e il controllo di lotto forniscono documentazione completa, soddisfacendo gli standard rigorosi aerospaziali e medici.

Linee di prototipazione dedicate gestiscono piccole serie entro 24-72 ore, mentre celle di produzione automatizzate e panelizzazione ad alta produttività supportano una produzione di volume efficiente in termini di costi. Il tracciamento in tempo reale attraverso tutte le fasi garantisce trasparenza, consentendo ai clienti di monitorare lo stato del progetto in modo seamless.

Da Materiali Certificati al Test Finale

La nostra affidabilità produttiva inizia con materiali Rogers autentici approvvigionati direttamente da fornitori verificati. Ogni lotto subisce verifica dello spessore, Dk/Df e ispezione superficiale del foglio di rame prima di entrare in fabbricazione. Lo stoccaggio controllato in umidità e la laminazione in camera bianca mantengono la stabilità del materiale — critico per la coerenza dei PCB Alta Frequenza.

I laminati a base PTFE come RT/duroid richiedono condizioni di lavorazione uniche — attivazione al plasma per l'adesione e perforazione di precisione per prevenire lo smear della resina. I laminati caricati ceramica come RO4350B necessitano di utensili di fresatura specializzati per minimizzare la scheggiatura del bordo, mentre i substrati TMM raggiungono tolleranze più strette attraverso la stabilità termoindurente.

L'ispezione completa garantisce qualità ripetibile:

- AOI (Ispezione Ottica Automatizzata) per l'accuratezza delle tracce

- Test a sonda volante e di impedenza per la verifica elettrica

- Analisi della sezione trasversale che assicura una corretta laminazione e placcatura

- Documentazione completa: CoC, dati di test e conformità RoHS/REACH

Capacità di Produzione Avanzate e delle Attrezzature

I nostri impianti di produzione integrano attrezzature all'avanguardia per precisione e scalabilità:

- Imaging Laser Diretto (LDI): Registrazione ±25 μm per geometrie RF a linea fine

- Perforazione laser CO₂ e UV: Microvia fino a 75 μm per strutture HDI PCB

- Laminazione assistita da vuoto: Garantisce legame senza vuoti per stackup Rogers multistrato

- Trattamento superficiale automatizzato e pulizia al plasma: Migliora l'adesione del rame e il controllo dell'energia superficiale

- Fresatura a profondità controllata: Abilita cavità e recessi per antenne per applicazioni PCB Rigido-Flessibile

Le finiture superficiali includono ENIG, ENEPIG, argento immersion e oro duro selettivo, supportando l'affidabilità sia SMT che dei connettori RF.

Coerenza e Controllo di Processo nella Produzione di Volume

Scalare dal prototipo alla produzione di massa richiede uniformità di processo e controllo basato sui dati. I nostri sistemi SPC monitorano continuamente la precisione della placcatura, dell'incisione e della perforazione, identificando le variazioni prima che influenzino l'output. Ogni fase del processo opera sotto parametri controllati, mantenendo la tolleranza di impedenza within ±5%.

Flussi di lavoro standardizzati e formazione degli operatori garantiscono risultati identici tra turni e lotti di produzione. La serializzazione a livello di lotto abilita la tracciabilità dalla laminazione al test, vitale per la conformità difesa e aerospaziale. Per i clienti che richiedono assemblaggio di grande volume o consegna scaglionata, forniamo pianificazione flessibile, programmi di scorta tampone e logistica just-in-time.

Industrie e Applicazioni Finali

La produzione di PCB Rogers di HILPCB supporta mercati diversificati e critici per le prestazioni:

- Telecomunicazioni: Stazioni base 5G, moduli front-end RF, array di antenne MIMO

- Aerospaziale & Difesa: Sottosistemi radar, navigazione e comunicazione

- Elettronica Automobilistica: Radar ADAS, moduli V2X, sistemi di potenza EV

- Industriale & Medicale: Sensori, imaging a microonde e sistemi di controllo

La nostra produzione ad alta frequenza combina un controllo dell'impedenza stretto, affidabilità termica e stabilità meccanica, garantendo un comportamento RF coerente anche in condizioni ambientali difficili.

Partnership con HILPCB per un'Affidabile Produzione di PCB Rogers

Scegliere HILPCB significa più che produzione — è una partnership per l'affidabilità e la scalabilità a lungo termine del prodotto. Il nostro team di ingegneri collabora dal prototipo attraverso la produzione di massa, applicando strategie di design-for-manufacturing (DFM) e di ottimizzazione dei costi che riducono i tempi di consegna e migliorano la resa.

Offriamo:

- Modelli d'ordine flessibili: prototipi, lotti pilota o lotti di volume

- Ordini a copertura e programmi Kanban: stabilizzano prezzi e disponibilità

- Opzioni rapide: costruzioni accelerate 24–48 h

- Programmi di miglioramento continuo: sfruttando il feedback dei clienti per un'ottimizzazione continua

Con le certificazioni ISO 9001, IATF 16949 e AS9100, HILPCB fornisce una produzione di PCB Rogers che soddisfa i più alti standard internazionali per prestazioni, affidabilità e tracciabilità.