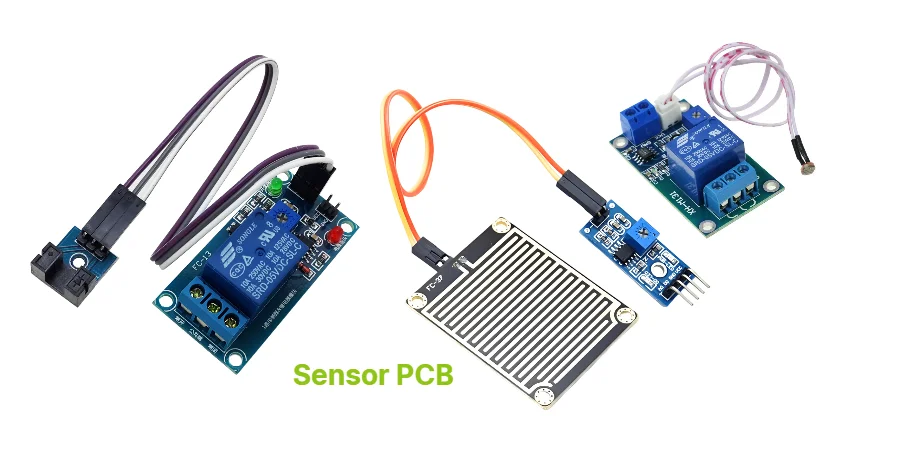

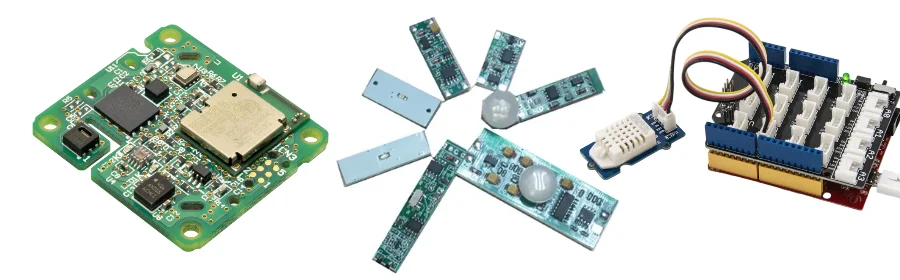

I PCB dei sensori sono il cuore dei moderni sistemi di misurazione e controllo e richiedono prestazioni analogiche eccezionali, immunità al rumore e resilienza ambientale. Highleap PCB Factory (HILPCB) produce e assembla PCB per sensori specializzati per il monitoraggio industriale, i sistemi di sicurezza automobilistica, la diagnostica medica, la tecnologia indossabile e i prodotti per la casa intelligente. I nostri processi di produzione si concentrano su requisiti precisi che garantiscono un rilevamento accurato, stabilità a lungo termine e un funzionamento affidabile in ambienti difficili.

Requisiti PCB del sensore: precisione, stabilità e integrazione

Diversi tipi di sensori presentano sfide uniche per i PCB, dai segnali analogici di livello ultra-basso all'elaborazione a segnale misto e al controllo dell'alimentazione:

Flessibilità del materiale: Supportiamo lo standard FR-4 per applicazioni generali; PCB ad alta Tg per ambienti termici difficili; PCB in ceramica per temperature estreme; e PCB flessibile o PCB rigido-flessibile per dispositivi indossabili con vincoli di spazio e applicazioni dinamiche.

Conservazione del segnale: i nostri progetti implementano piani di massa continui sotto tracce sensibili, messa a terra a stella per sezioni analogiche e isolamento del dominio tra circuiti digitali/di alimentazione per ridurre al minimo le interferenze.

Periferiche per sensori: produciamo ecosistemi di sensori completi, tra cui schede di interfaccia, schede di acquisizione dati, PCB per sensori wireless, driver per attuatori e dispositivi di calibrazione, tutti gestiti all'interno dello stesso sistema ECO per mantenere la compatibilità.

Basi della progettazione: inizia mappando l'intera catena di misura, dal sensore al front-end analogico fino all'ADC/DSP e ai circuiti di interfaccia. Stabilire i budget di rumore e deriva in ogni fase, con particolare attenzione ai circuiti di riferimento e ai percorsi di ritorno.

Selezione dei materiali per applicazioni di rilevamento di precisione

La selezione dei materiali determina fondamentalmente le prestazioni dei PCB dei sensori in diverse condizioni operative e tecnologie di rilevamento. Lo standard FR-4 fornisce un'eccellente base per applicazioni generiche di sensori in cui gli intervalli di temperatura rimangono moderati e i fattori di stress ambientale sono limitati. Tuttavia, molte applicazioni di rilevamento si spingono oltre questi confini, richiedendo materiali di substrato specializzati. I materiali PCB ad alta Tg riducono significativamente i problemi di dilatazione termica nei sensori automobilistici e industriali che subiscono ampie fluttuazioni di temperatura, fornendo al contempo la stabilità necessaria per misure analogiche precise per una durata operativa prolungata. Per ambienti estremi con temperature superiori a 150 °C o che richiedono un'eccezionale conduttività termica, i substrati PCB ceramici offrono una stabilità dimensionale e una dissipazione del calore senza pari, fondamentali per mantenere la calibrazione nei sistemi di misura di precisione.

Il fattore di forma fisico delle moderne applicazioni di sensori richiede spesso soluzioni flessibili o ibride. I sensori medicali indossabili, i dispositivi impiantabili e i prodotti di consumo con spazio limitato traggono vantaggio da strutture flessibili e rigido-flessibili che consentono l'imballaggio tridimensionale mantenendo l'integrità del segnale. Questi materiali specializzati consentono ai design dei sensori di adattarsi a superfici curve, di piegarsi in involucri compatti o di collegarsi tra parti mobili, situazioni in cui le tradizionali schede rigide fallirebbero. Per le applicazioni di sensori ad alta intensità energetica che includono sorgenti di eccitazione come riscaldatori, LED o circuiti driver, la tecnologia PCB con nucleo metallico fornisce una gestione termica superiore distribuendo in modo efficiente il calore dai componenti critici, garantendo che l'accuratezza della misura non sia compromessa da gradienti di temperatura localizzati.

L'architettura dello stack-up gioca un ruolo altrettanto importante nelle prestazioni del sensore, in particolare per il rilevamento del segnale di basso livello. Gli stackup ottimizzati posizionano gli strati analogici adiacenti a piani di riferimento dedicati e silenziosi che schermano le tracce sensibili dal rumore digitale. L'instradamento del segnale digitale appartiene a livelli separati con i propri piani di riferimento, con transizioni via attentamente controllate tra i domini. Quando i segnali di livello ultra-basso devono viaggiare attraverso lo stackup, ridurre al minimo le transizioni via o controllare con precisione le dimensioni dell'anti-pad e del barilotto via diventa fondamentale per preservare l'integrità del segnale. Questo approccio sistematico alla selezione dei materiali e alla progettazione dello stack-up crea una base per PCB per sensori che offrono prestazioni costanti in condizioni operative reali.

Layout, assemblaggio e calibrazione

Il layout di precisione e l'assemblaggio meticoloso sono essenziali per l'accuratezza del sensore:

Tecniche di layout: Implementiamo anelli di protezione attorno a nodi ad alta impedenza, topologie di rilevamento differenziale ove applicabile, connessioni Kelvin per misure a bassa resistenza, aree di loop ridotte al minimo e routing ortogonale per impedire l'accoppiamento del segnale.

Precisione di assemblaggio: le nostre linee di assemblaggio gestiscono con cura front-end analogici a passo fine, delicati sensori MEMS, moduli RF e connettori specializzati con profili di temperatura controllata per componenti sensibili al calore.

Calibrazione e verifica: aiutiamo a stabilire le procedure di calibrazione, i dispositivi di test e le fasi di verifica durante lo sviluppo. I processi di produzione includono la convalida per lotto e gli stress test ambientali, se necessario.

Miglioramento della produzione: prendere in considerazione il rivestimento conforme per la protezione da polvere/umidità e il riempimento insufficiente per i componenti esposti a shock meccanici. Per progetti di sensori flessibili, è possibile definire chiaramente i raggi di curvatura e tenere i componenti sensibili lontani dalle zone di flessione dinamiche.

Costi, tempi di consegna e requisiti di documentazione

I progetti di PCB per sensori di successo richiedono attenzione a questi fattori chiave di pianificazione:

Fattori di costo: complessità dello stackup, requisiti HDI, materiali specializzati (ceramica/nucleo metallico), tempo di calibrazione/test e processi aggiuntivi come il rivestimento o l'incapsulamento.

Tempi di consegna tipici: prototipi 7-12 giorni lavorativi; La produzione dura da 2 a 4 settimane a seconda della selezione del materiale e dei requisiti di test.

Documentazione essenziale: riferimenti per l'orientamento del sensore, diagrammi dello schema di messa a terra, procedure di calibrazione, specifiche di finitura superficiale, stackup dettagliati e criteri di accettazione, inclusi limiti di sensibilità, offset e deriva.

Per ottenere risultati ottimali, esamina i dati di progettazione con il nostro team di ingegneri e utilizza i nostri strumenti online prima di finalizzare i file di produzione.

Perché scegliere HILPCB per i progetti di PCB per sensori

Produzione di precisione: manteniamo la fedeltà del segnale analogico e garantiamo prestazioni ripetibili dal prototipo alla produzione in serie.

Versatilità dei materiali: le nostre capacità spaziano dallo standard FR-4, al PCB ad alta Tg, al PCB ceramico e alle tecnologie HDI avanzate per soddisfare i vostri specifici requisiti ambientali e di precisione.

Flessibilità del fattore di forma: supportiamo design indossabili compatti con le tecnologie PCB flessibile e PCB rigido-flessibile e applicazioni di rilevamento ad alta potenza con gestione termica PCB con nucleo metallico.

Domande frequenti

Quali materiali sono i migliori per le applicazioni con sensori robusti? Per ambienti ad alta temperatura e vibrazioni, prendere in considerazione PCB ceramico o PCB ad alta Tg. Per le applicazioni con elementi riscaldanti ad alta potenza o LED, PCB con nucleo metallico fornisce una gestione termica superiore. I design miniaturizzati beneficiano delle tecniche HDI.

È possibile produrre PCB con sensori flessibili per dispositivi indossabili? Assolutamente, siamo specializzati nelle tecnologie PCB flessibile e PCB rigido-flessibile per sensori indossabili e applicazioni di sonde compatte con raggi di curvatura e zone dinamiche accuratamente definiti.

Quali tecniche proteggono i segnali analogici di basso livello nei progetti di sensori? Implementiamo anelli di protezione, instradamento del segnale differenziale, percorsi di ritorno brevi, piani di riferimento puliti e transizioni via ridotte al minimo. La nostra revisione DFM include un'analisi dettagliata delle strategie di messa a terra e dei potenziali percorsi di accoppiamento del rumore.

Assembli sensori MEMS e componenti analogici a passo fine? Sì, le nostre capacità di assemblaggio includono il posizionamento di precisione e i profili di riflusso controllati per componenti sensibili, con AOI completo, ispezione a raggi X e test funzionali.

Quali sono i tempi di consegna tipici per i progetti PCB dei sensori? I prototipi richiedono generalmente 7-12 giorni lavorativi; I cicli di produzione durano in media da 2 a 4 settimane, a seconda della complessità dello stackup, della selezione dei materiali e dei requisiti di calibrazione/test.

Come gestite la taratura e la convalida dei sensori? Integriamo le procedure di taratura in base alle vostre specifiche e siamo in grado di implementare stress test ambientali per verificare le prestazioni in varie condizioni. È sufficiente includere i criteri di accettazione per la sensibilità, l'offset e la deriva nella documentazione di compilazione.

Quali approcci riducono i costi dei PCB dei sensori mantenendo la precisione? Concentrati sui materiali di alta qualità solo sulle aree che influiscono direttamente sulla qualità della misurazione, ottimizza l'uso dell'HDI e progetta tenendo conto della testabilità. La collaborazione precoce sulla progettazione dello stackup e sulle revisioni DFM previene costosi re-spin e semplifica i processi di calibrazione.