Presso Highleap PCB Factory (HILPCB), integriamo i test di shock termico come passaggio chiave nel nostro processo di produzione e assemblaggio PCB. Le nostre capacità includono test aria-aria e liquido-liquido, cicli termici e analisi del comportamento dei materiali. Questo approccio garantisce integrità delle saldature, affidabilità delle vie e stabilità dei materiali in condizioni termiche estreme comuni in aerospaziale, automotive e applicazioni industriali.

Principi Fondamentali dei Test di Shock Termico e Selezione Metodologica

I test di shock termico replicano sbalzi termici improvvisi per identificare guasti da stress meccanico causati da coefficienti di espansione termica (CTE) non corrispondenti tra materiali diversi. In HILPCB selezioniamo tra più tecnologie di test in base al tipo di scheda, profilo termico e obiettivi di affidabilità per l'uso finale.

Tecnologie Chiave:

- Camere Aria-Aria: Esposizione termica controllata con velocità di transizione >30°C/min per simulazioni realistiche

- Sistemi Liquido-Liquido: Shock estremo mediante immersione con transizioni >100°C/min

- Automazione a Due Zone: Camere calde e fredde separate con sistemi di trasferimento robotizzati

- Profilabili Programmabili: Cicli personalizzabili da -80°C a +225°C con tempi di stabilizzazione per completo trasferimento termico

- Monitoraggio in Tempo Reale: Tracciamento continuo di continuità elettrica e gradienti termici

- Sistemi Rilevamento Guasti: Allarmi inline per microfratture e delaminazione

- Strumenti Affidabilità Statistica: Raccolta dati per modellazione Weibull e previsione guasti sul campo

La nostra strategia enfatizza la selezione di metodi ottimali per tecnologie come PCB ad alta temperatura o PCB ceramici, bilanciando rigore dei test ed efficienza produttiva.

Protocolli Cicli Termici e Simulazione Stress Ambientale

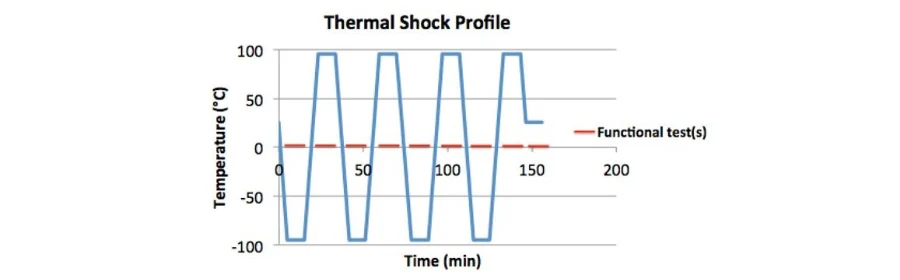

I test di shock termico simulano estremi operativi in brevi periodi per accelerare effetti d'invecchiamento. La selezione dei protocolli dipende da applicazione del prodotto, dati ciclo vita richiesti ed esposizione ambientale.

Simulazione Aria-Aria: Per prodotti soggetti a sbalzi ambientali (es. elettronica automotive o esterna). Velocità di transizione fino a 50°C/min supportano stress da fatica realistico. Camere mantengono ±2°C di accuratezza per risultati ripetibili.

Transizione Liquido-Liquido: Adatta per validazione ad alto stress come elettronica di potenza e design mission-critical. Tassi di transizione >100°C/min inducono rapidamente stress termico in PCB con ritardo termico minimo. Essenziale per validare PCB HDI e schede a nucleo metallico.

Ottimizzazione Profilo Termico: Personalizziamo sequenze da -55°C a +125°C per PCB commerciali, fino a -65°C a +200°C per standard aerospaziali. Tempi di stabilizzazione, velocità di rampa e numero di cicli sono adeguati a massa e configurazione della scheda.

Meccanismi di Guasto e Analisi Comportamento Materiali

Lo shock termico può innescare diversi modi di guasto. Comprenderli è cruciale per robustezza progettuale e affidabilità predittiva.

Guasti Comuni:

- Crepe PTH: Fratture pareti barilotto da mismatch CTE

- Fatica Giunto Saldato: Crepe giunture da espansione termica ciclica

- Delaminazione: Separazione strati a interfacce resina-prepreg o rame

- Frattura Via: Crepe ad anelli anulari o transizioni pad

- Rottura Terminali: Rottura meccanica terminali package durante raffreddamento rapido

- Sollevamento Pad: Delaminazione tracce o guasto pad SMT da deformazione superficiale

- Danno Wire Bond: Separazione in microelettronica da CTE non corrispondenti

I CTE dei materiali definiscono gravità dello stress. Ad esempio, FR4 standard può espandersi 50–70 ppm/°C in spessore, mentre PCB Rogers offrono migliore compatibilità termica riducendo concentrazioni di stress.

Implementazione Test Shock Termico in Ambienti Produttivi

QA Integrata e Monitoraggio

I test di shock termico sono integrati nel nostro flusso qualità. Validazione componenti in ingresso, test specifici per processo e ispezione finale assicurano conformità. Test in processo isolano problemi in assemblaggi multistrato e PCB flessibili prima produzione volume.

Tecnologia Camere e Ottimizzazione Produttività

Le camere sono selezionate in base a dimensioni PCB, massa termica e produttività. Per assemblaggi grandi volumi, sistemi di caricamento automatici riducono manipolazione manuale migliorando accuratezza ed efficienza.

Registrazione Dati e Tracciabilità

Tutti i risultati test sono registrati digitalmente e collegati a lotti produzione. Ciò garantisce conformità a standard di tracciabilità in settori come aerospaziale ed elettronica medica, supportando analisi guasti sul campo e copertura garanzia.

Analisi Guasti Avanzata e Modellazione Affidabilità

Utilizziamo tecniche analitiche multiple post-test per comprendere origini guasti:

- Analisi Sezioni Trasversali: Rivela fratture interne o vuoti materiali

- Imaging a Raggi X: Rileva crepe nascoste e delaminazione

- Frattografia: Identifica innesco e propagazione crepe

- Modellazione Termica: Correla dati test fisici con parametri progettuali

Le previsioni di affidabilità sono generate con modelli statistici:

- Distribuzione Weibull: Definisce probabilità guasto per ciclo

- Modelli Arrhenius: Stimano tassi guasto sotto stress accelerato

- Condizionamento Ambientale: Combina vibrazione, umidità e pre-invecchiamento per correlazione sul campo

Schede come PCB flessibili beneficiano di tali test combinati per simulare ambienti difficili.

Strategia Affidabilità Termica HILPCB

In HILPCB integriamo affidabilità termica dalla fase progettuale all'assemblaggio finale.

- Supporto Fase Progettuale: Mappatura CTE, simulazione stress e selezione materiali

- Allineamento Processo: Profili rifusione controllati, design via ottimizzati e saldatura robusta per assemblaggi SMT

- Infrastruttura Test: Multiple camere termiche, acquisizione dati inline e diagnostica guasti disponibile per prototipi e produzione su scala

Test Shock Termico – FAQ

Quale intervallo di temperatura si usa nei test shock termico?

Intervalli tipici includono -55°C a +125°C per commerciali e fino a -65°C a +200°C per aerospaziale/militare.

Come differisce lo shock termico dal ciclo termico?

Lo shock termico ha cambiamenti termici rapidi (>30°C/min), mentre il ciclo termico usa transizioni lente (<5°C/min).

Quanti cicli sono standard?

Dipende da standard affidabilità – 10–100 per consumer, 500–1000+ per industriale/militare.

I dati shock termico possono predire affidabilità sul campo?

Sì, se collegati a dati sul campo e modelli statistici come Arrhenius o Weibull.

Quali materiali offrono miglior resistenza allo shock termico?

Laminati ad alto Tg, substrati ceramici e compositi CTE-accoppiati performano meglio.

Come si rilevano i guasti durante i test?

Tramite monitoraggio elettrico, analisi sezioni trasversali e imaging (raggi X/SEM) per localizzare e classificare punti guasto.