Производительность любой PCB с металлической сердцевиной в значительной степени определяется выбором материалов алюминиевой подложки. В то время как конструкторы сосредотачиваются на разводке схемы, такие факторы, как состав алюминиевого сплава, диэлектрические свойства и обработка поверхности, напрямую влияют на тепловую эффективность, электрическую изоляцию и долгосрочную надежность.

Помимо теплопроводности, другие характеристики материалов — такие как толщина диэлектрика, пробивное напряжение, коэффициент теплового расширения и механическая прочность — играют ключевую роль как в производительности, так и в стоимости. Глубокое понимание этих факторов обеспечивает оптимальный выбор материалов, балансируя производительность и бюджет.

В HILPCB наша команда инженеров-материаловедов сотрудничает с ведущими поставщиками подложек для поиска лучших решений для ваших нужд. С нашим опытом в производстве PCB и обширными знаниями в области материалов мы помогаем вам выбрать подложки, которые обеспечивают оптимальную производительность при наилучшей стоимости.

Материалы диэлектрического слоя

Диэлектрический слой создает критический интерфейс между электрически активными медными цепями и заземленной алюминиевой основой. Этот тонкий слой (50–200 мкм) должен одновременно обеспечивать высокую теплопроводность, электрическую изоляцию, механическое сцепление и совместимость КТР.

Полимерные матричные системы

Эпоксидные диэлектрики – Наиболее распространенный матричный материал обеспечивает хорошее сцепление, надежность производства и рентабельность. Стандартные эпоксидные системы достигают теплопроводности 1,5–2,0 Вт/м·K при заполнении 50–70% керамическими частицами. Температуры отверждения 150–180 °C подходят для стандартного оборудования для ламинации PCB.

Полиимидные диэлектрики – Высокотемпературные применения, превышающие 150 °C непрерывной работы, могут потребовать полиимидных матричных материалов. Эти специальные смолы сохраняют свойства при температурах до 200–250 °C, но стоят в 2–3 раза дороже, чем эпоксидные системы. Используйте только тогда, когда рабочая температура оправдывает надбавку.

Силиконовые диэлектрики – Обеспечивают превосходную гибкость и производительность при низких температурах до -60 °C для применений, требующих механической податливости. Теплопроводность обычно находится в диапазоне 2–3 Вт/м·K. Распространены в наружной электронике и автомобильных применениях с экстремальными температурными циклами.

Керамические наполнители

Теплопроводность диэлектрического слоя зависит в первую очередь от содержания керамического наполнителя и свойств частиц:

Оксид алюминия (Al₂O₃) – Стандартный наполнитель для тепловых диэлектриков. Частицы оксида алюминия обеспечивают хорошую теплопроводность (30 Вт/м·K), отличную электрическую изоляцию и низкую стоимость. Наполнение 50–70% по весу достигает диэлектрической теплопроводности 1,5–2,0 Вт/м·K.

Нитрид алюминия (AlN) – Премиальный наполнитель с теплопроводностью 200+ Вт/м·K позволяет диэлектрическим слоям достигать 3–5 Вт/м·K. Надбавка в 2–3 раза к стоимости по сравнению с системами, заполненными оксидом алюминия, оправдана, когда тепловые характеристики критичны. Конструкции алюминиевых печатных плат, использующие диэлектрики AlN, достигают значительно более низкого теплового сопротивления.

Нитрид бора (BN) – Обеспечивает теплопроводность, аналогичную AlN (250+ Вт/м·K), с превосходными электрическими свойствами и меньшей плотностью. Дороже, чем AlN, но используется в специализированных аэрокосмических и военных применениях, где вес или электрические характеристики оправдывают стоимость.

Карбид кремния (SiC) – Очень высокая теплопроводность (120 Вт/м·K), но слегка проводящий, что ограничивает использование в высоковольтных применениях. Твердость частиц увеличивает сложность производства и износ инструмента во время операций сверления.

Обработка теплового интерфейса

Интерфейс между алюминиевой подложкой и диэлектрическим слоем критически влияет на тепловые характеристики и долгосрочную надежность:

Методы подготовки поверхности

Химическое конверсионное покрытие – Химическая обработка на основе хромата или циркония создает тонкий конверсионный слой (1–3 мкм), который улучшает адгезию и предотвращает окисление. Стандартный процесс для производства алюминиевых плат обеспечивает стабильные, надежные результаты при низкой стоимости.

Анодирование – Электрохимический процесс создает более толстый (5–25 мкм) слой оксида алюминия с отличной защитой от коррозии и адгезионными свойствами. Сернокислотное анодирование типа II наиболее распространено. Твердое анодирование типа III обеспечивает улучшенную износостойкость для применений с механическими требованиями.

Механическое шерохование – Дробеструйная обработка или щеткование создает текстуру поверхности, способствующую механическому сцеплению с диэлектриком. Используется в сочетании с химическими обработками для критических требований адгезии. Чрезмерная шероховатость может уменьшить эффективную площадь теплового контакта.

Плазменная обработка – Очистка и активация поверхности с использованием атмосферной или вакуумной плазмы удаляет органические загрязнения и создает химически активные сайты для улучшенного склеивания. Аэрокосмические и военные применения могут предписывать плазменную обработку для максимального обеспечения надежности.

Согласование коэффициента теплового расширения

Несоответствие КТР между материалами создает механические напряжения во время изменения температуры. Величина напряжения зависит от изменения температуры, разницы КТР, модуля упругости материала и геометрии слоя.

Значения КТР материалов

| Материал | КТР (ppm/°C) |

|---|---|

| Алюминий 5052 | 23.8 |

| Алюминий 6061 | 23.6 |

| Медь | 16.5 |

| Эпоксидный диэлектрик | 30–60 |

| Полиимидный диэлектрик | 20–40 |

| FR4 (ось z) | 70–90 |

КТР алюминия (24 ppm/°C) достаточно хорошо соответствует меди (17 ppm/°C) — намного лучше, чем КТР оси z FR4 (70+ ppm/°C). Это придает конструкциям PCB с алюминиевой основой изначально лучшую надежность при тепловом циклировании, чем многослойный FR4.

КТР диэлектрического слоя обычно превышает как медь, так и алюминий. Наполненные системы, использующие керамические частицы, снижают КТР полимера в сторону металлических значений. Более высокая степень наполнения улучшает согласование КТР, но увеличивает стоимость материала и вязкость, усложняя производство.

Стратегии снижения воздействия в проектировании

Выбор материала – Указывайте диэлектрики с низким КТР (полиимидные или высоконаполненные эпоксидные) для применений с широкими температурными отклонениями (-40 до +125 °C автомобильные) или критическими требованиями надежности (медицинские, аэрокосмические).

Ориентация дорожек – По возможности ориентируйте длинные узкие дорожки параллельно ожидаемым направлениям расширения. Избегайте дорожек, перпендикулярных расширению, которые могут треснуть под напряжением во время теплового циклирования.

Элементы снятия напряжения – Закругленные углы, извилистые дорожки и капли на входах контактных площадок уменьшают концентрацию напряжений. Избегайте острых углов и резких изменений геометрии в медных рисунках.

Квалификация теплового циклирования – Испытывайте сборки в ожидаемом температурном диапазоне минимум 500–1000 циклов согласно стандартам IPC-9701. Контролируйте электрическую непрерывность и образцы поперечного сечения на предмет зарождения трещин.

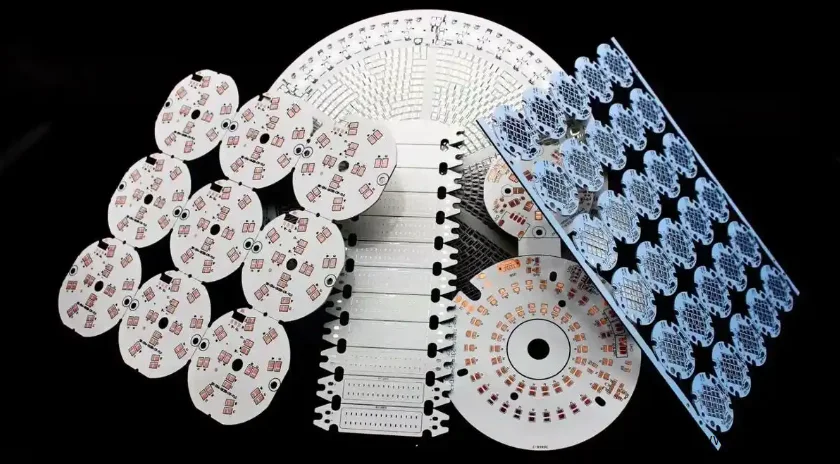

Матрица выбора на основе применения

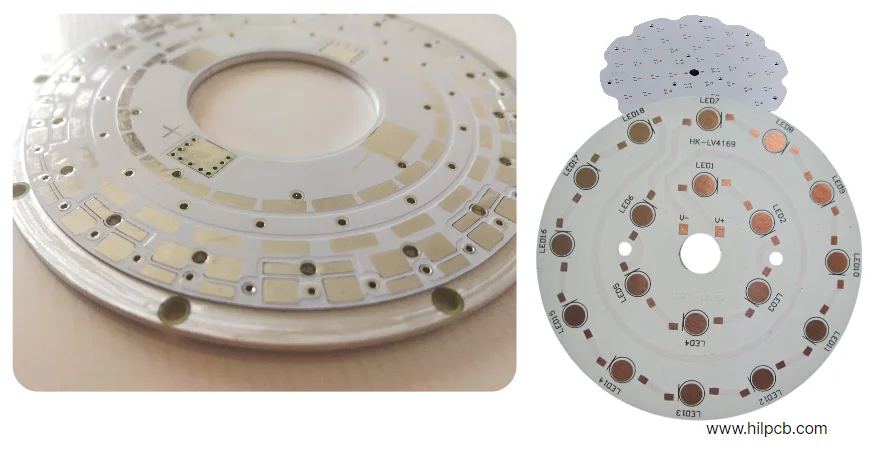

Светодиодное освещение (1–5 Вт/см²) – Стандартный алюминий 5052 с диэлектриком 1,5–2,0 Вт/м·K, толщина 100–150 мкм. Белая паяльная маска для оптической эффективности. Оптимизированное по стоимости решение для большинства светодиодных применений.

Автомобильная электроника – Алюминий 5052 или 6061 в зависимости от механических требований. Стандартный или высокопроизводительный диэлектрик (2–4 Вт/м·K) на основе уровней мощности. Широкий температурный диапазон (-40 до +125 °C) требует надежных материалов и процессов.

Силовая электроника (3–10 Вт/см²) – Алюминий 6061 для механической стабильности с высокопроизводительным диэлектриком 3–4 Вт/м·K. Рассмотрите интеграцию с PCB с толстой медью для комбинированной электрической и тепловой производительности. Толстые подложки (2,0–3,0 мм) улучшают распространение тепла.

РЧ/СВЧ – Алюминиевая подложка обеспечивает стабильную земляную плоскость и механическую жесткость. Стандартного диэлектрика достаточно, если не высокая мощность (>50 Вт). Стабильность КТР критична для поддержания высокочастотных характеристик в диапазоне температур.

Промышленное/Медицинское – Алюминий 5052 со стандартным диэлектриком балансирует стоимость и производительность. Долгосрочная надежность требует внимания к качеству материалов и контролю процесса. Признание UL и сертификаты материалов поддерживают соответствие нормативным требованиям.

Работа с инжинирингом материалов HILPCB

Наши инженеры-материаловеды обеспечивают всестороннюю поддержку на протяжении всего процесса проектирования:

Тепловой анализ – Моделирование методом конечных элементов предсказывает температуры перехода для различных комбинаций материалов. Определяет наиболее экономически эффективную подложку, удовлетворяющую тепловым требованиям без переусложнения.

Закупка материалов – Прямые отношения с ведущими производителями подложек (Bergquist, Denka, Polytronics) обеспечивают доступ к новейшим материалам и конкурентоспособные цены как для прототипных, так и для производственных объемов.

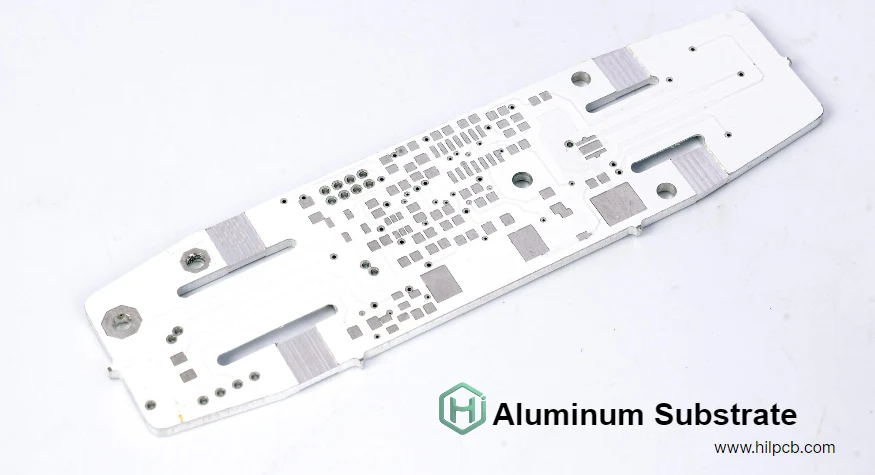

Пользовательские спецификации – Специальные применения могут потребовать нестандартную толщину диэлектрика, пользовательские алюминиевые сплавы или специализированные обработки поверхности. Наша команда по производству PCB квалифицирует пользовательские материалы, когда это оправдано требованиями применения.

Поддержка документации – Полная прослеживаемость материалов с данными испытаний теплопроводности, отчетами о пробивном напряжении диэлектрика, измерениями КТР и сертификатами состава. Поддерживает процессы квалификации заказчика и нормативные представления.

Все материалы для PCB с металлической сердцевиной проходят входящий контроль, проверяющий теплопроводность, диэлектрическую прочность и размерные спецификации перед входом в производство.

ЧАВО

В1: Как я могу проверить теплопроводность моей алюминиевой подложки перед покупкой?

Вы можете проверить теплопроводность алюминиевых подложек, запросив сертификаты материалов у поставщиков, которые должны соответствовать стандартам ASTM D5470 или ISO 22007-2. В HILPCB мы проводим тщательные проверки всех алюминиевых подложек, чтобы гарантировать, что они соответствуют указанным стандартам тепловых и механических характеристик до производства.

В2: Какую роль играют алюминиевые подложки в повышении надежности конструкций светодиодных PCB? Алюминиевые подложки широко используются в конструкциях светодиодных PCB благодаря их способности быстро рассеивать тепло, что необходимо для поддержания долговечности и производительности мощных светодиодов. Улучшая тепловое управление, алюминиевые PCB помогают продлить срок службы светодиодных модулей и снизить риск теплового отказа.

В3: Какую теплопроводность следует указывать для алюминиевых подложек в мощных светодиодных применениях? Для мощных светодиодных применений алюминиевые подложки с диэлектрическим слоем, обеспечивающим теплопроводность между 3–5 Вт/м·K, обычно идеальны. Это обеспечивает достаточное рассеивание тепла для поддержания безопасных рабочих температур и продления срока службы светодиодов.

В4: Как алюминиевые подложки PCB сравниваются с медными подложками с точки зрения теплового управления? В то время как медные подложки обеспечивают превосходную теплопроводность (400 Вт/м·K), алюминиевые подложки являются более экономичным вариантом с отличными тепловыми характеристиками для большинства применений, обеспечивая около 170–180 Вт/м·K теплопроводности. Алюминиевые PCB являются популярным выбором для теплового управления во многих отраслях благодаря их балансу производительности и доступности.