На заводе Highleap PCB тестирование качества является краеугольным камнем наших комплексных услуг по производству электроники. Хотя данное руководство посвящено методам тестирования LED PCB, наши передовые возможности тестирования распространяются на все типы производимых нами печатных плат — от базовых конструкций FR4 PCB до сложных сборок высокочастотных PCB. Независимо от того, производите ли вы осветительные приборы, RF-коммуникационные модули, автомобильную электронику или медицинские устройства, наши современные испытательные мощности гарантируют, что каждая PCB соответствует строгим стандартам качества. Благодаря полному внутреннему производству и возможностям SMT-монтажа, завод Highleap PCB поставляет надежную продукцию для всех отраслей с тщательной проверкой на каждом этапе.

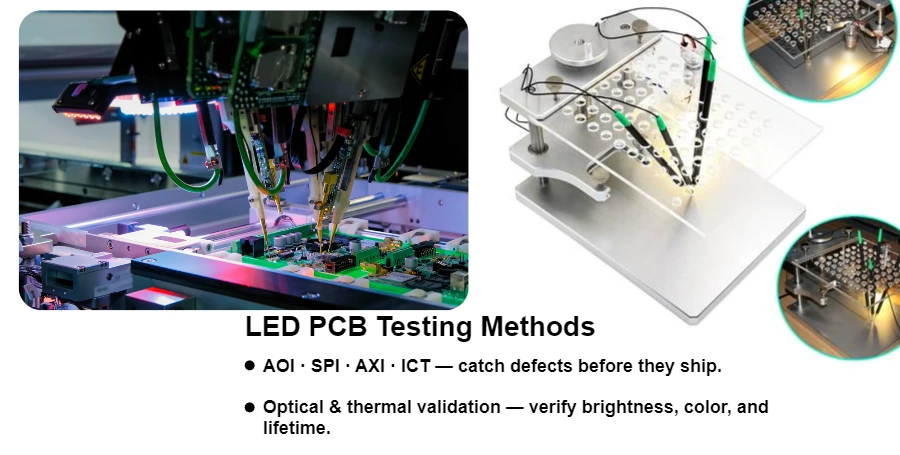

Протоколы электрических испытаний для LED-плат

Электрическая проверка составляет основу обеспечения качества LED PCB. Каждая плата проходит комплексное тестирование для проверки целостности цепи и электрических характеристик перед сборкой LED.

Внутрисхемное тестирование (ICT): Наши системы летающих щупов и "гвоздевых" стендов проверяют значения компонентов, выявляют короткие замыкания и обрывы, а также подтверждают непрерывность цепи. Для LED-драйверов мы измеряем значения индуктивности, ESR конденсаторов и частоты переключения, чтобы обеспечить правильную работу. Автоматизированные тестовые программы, разработанные на основе ваших проектных файлов, обеспечивают 100% покрытие узлов, выявляя производственные дефекты, которые могут быть пропущены при визуальном осмотре.

Функциональное тестирование в рабочих условиях: LED PCB тестируются при фактических рабочих напряжениях и токах. Мы проверяем, что выходы драйверов постоянного тока поддерживают стабильность в диапазоне входных напряжений. Цепи ШИМ-диммирования проходят проверку частоты и скважности. Температурные компенсационные цепи тестируются в диапазоне от -40°C до +85°C, чтобы обеспечить стабильный ток LED при изменении температуры.

Высоковольтное тестирование: Требуется проверка изоляции между высоковольтными секциями и низковольтными управляющими цепями. Наше Hi-pot тестирование подает до 3000VAC между изолированными секциями, обеспечивая достаточные расстояния утечки и зазоры для соответствия требованиям безопасности. Это тестирование особенно критично для алюминиевых PCB и конструкций металлосердечных PCB, где диэлектрический слой обеспечивает единственную изоляцию между цепями и металлической подложкой. Мы также проводим аналогичные строгие испытания для высокотемпературных PCB, требующих исключительного теплоотвода.

Проверка тепловых характеристик

Температура перехода светодиода напрямую влияет на срок службы и светоотдачу. Наши тепловые испытания подтверждают эффективность отвода тепла в различных рабочих условиях.

Инфракрасная термография: Тепловизоры FLIR с разрешением 0,1°C фиксируют распределение температуры на собранных светодиодных платах. Мы выявляем горячие точки, проверяем эффективность тепловых переходных отверстий и подтверждаем схемы распределения тепла. Термография с временными интервалами во время прогрева показывает характеристики теплового равновесия и выявляет потенциальные проблемы надежности.

Измерения термопарами: Для точной проверки температуры перехода мы устанавливаем калиброванные термопары в критических точках. Многоканальные регистраторы данных записывают температурные профили в различных режимах работы. Эти данные подтверждают тепловые моделирования и гарантируют, что температуры перехода остаются в заданных пределах.

Термоциклические испытания: Ускоренные испытания на долговечность подвергают светодиодные платы повторяющимся температурным циклам от -40°C до +125°C. Мы контролируем расслоение, отказы паяных соединений и деградацию светодиодов. Испытания на тепловой удар с быстрыми перепадами температур выявляют слабые места в интерфейсах материалов и креплениях компонентов.

Оптические измерения и проверка

Оптические характеристики светодиодов требуют специализированного измерительного оборудования и контролируемых условий испытаний для обеспечения стабильной светоотдачи и качества цвета.

Измерения светового потока и эффективности

Измерения с помощью интегрирующей сферы обеспечивают расчет общего светового потока и световой эффективности. Наша 2-метровая сфера со спектрорадиометром измеряет:

- Общий световой поток: Подтверждает соответствие светоотдачи спецификациям

- Световая эффективность: Подтверждает достижение целевых показателей в лм/Вт

- Цветовая температура: Обеспечивает постоянство CCT между производственными партиями

- Индекс цветопередачи: Проверяет соответствие CRI требованиям применения

Гониометрические испытания отображают схемы распределения света для направленных светодиодных модулей. Измерения угловой интенсивности подтверждают углы рассеивания и равномерность для конкретных осветительных применений. Эти испытания особенно важны для автомобильных светодиодных плат, требующих точных схем распределения света.

Цветовая согласованность и сортировка

Согласованность цвета светодиодов в массивах требует тщательного выбора и проверки сортов. Наши оптические испытания включают:

- Измерения отдельных светодиодов перед сборкой

- Проверку равномерности цвета после сборки

- Анализ эллипсов МакАдама для сопоставления цветов

- Измерения спектрального распределения мощности

Для RGB и регулируемых белых применений мы проверяем точность смешения цветов во всем диапазоне регулировки. Процедуры калибровки обеспечивают согласованное воспроизведение цвета между устройствами.

Испытания на надежность и воздействие окружающей среды

Долгосрочные испытания на надежность гарантируют, что светодиодные платы сохраняют производительность в течение всего срока эксплуатации. Высокоускоренные испытания на долговечность (HALT): Комбинированное воздействие температуры, влажности и вибрации выявляет запасы прочности конструкции и потенциальные режимы отказов. Постепенное увеличение уровня нагрузки до отказа позволяет выявить слабые места в конструкции. Такие испытания позволяют смоделировать годы эксплуатации за несколько дней или недель.

Испытания на солевой туман и коррозию: Для уличных и морских светодиодных решений испытания по ASTM B117 подтверждают устойчивость к коррозии. Эффективность защитного покрытия проверяется длительным воздействием агрессивной среды. Герметичность краевых уплотнений предотвращает проникновение влаги, которая может повредить диэлектрические слои алюминиевых печатных плат.

Вибрационные и механические ударные испытания: Светодиоды для автомобильной и промышленной сферы должны выдерживать механические нагрузки. Испытания случайной вибрацией моделируют условия транспортировки и эксплуатации. Ударные испытания подтверждают надежность паяных соединений и крепления компонентов.

Валидация производственного процесса

Контроль процесса обеспечивает стабильное качество продукции. Наши протоколы валидации отслеживают критические параметры производства.

Контроль паяльной пасты (SPI): 3D-измерение паяльной пасты после трафаретной печати гарантирует правильный объем и позиционирование. Статистический анализ выявляет тенденции до влияния на качество. Для термоплощадок светодиодов мы строго контролируем объем пасты для минимизации теплового сопротивления.

Автоматизированный оптический контроль (AOI): AOI после установки компонентов и оплавления выявляет дефекты до электрических испытаний. Алгоритмы машинного обучения повышают точность обнаружения дефектов при снижении ложных срабатываний. Особое внимание уделяется полярности светодиодов, выравниванию и качеству паяных соединений.

Рентгеновский контроль: Анализ пустот в паяных соединениях термоплощадок обеспечивает эффективный теплоотвод. Контроль скрытых паяных соединений BGA и QFN корпусов. Для COB-светодиодов детально проверяются покрытие кристалла и целостность проводных соединений.

Документация по качеству и прослеживаемость

Полная документация обеспечивает сквозную прослеживаемость и соответствует требованиям клиентов.

Отчеты об испытаниях и сертификаты: Каждая поставка сопровождается детальными отчетами с электрическими, тепловыми и оптическими измерениями. Сертификаты соответствия подтверждают соблюдение спецификаций. Карты статистического контроля процесса демонстрируют стабильность производства.

Возможности анализа отказов: При возникновении проблем наша лаборатория анализа отказов определяет первопричины. Поперечные сечения, SEM-анализ и ИК-спектроскопия выявляют механизмы отказов. Корректирующие действия предотвращают повторение проблем и повышают общую надежность. Системы управления данными: Электронные записи сохраняют полную историю производства для каждой LED-печатной платы. Параметрические данные тестирования позволяют проводить анализ тенденций и прогнозируемое управление качеством. Клиентские порталы предоставляют доступ к документации по качеству в режиме реального времени. Наш инструмент BOM viewer помогает клиентам проверять конструкции перед производством, гарантируя соответствие параметров тестирования замыслу проекта.

Часто задаваемые вопросы

В1: Какие тесты требуются для автомобильных LED-печатных плат?

О: Автомобильные приложения требуют квалификации AEC-Q100, включая температурные циклы, испытания на влажность, вибрацию и валидацию ЭМС в соответствии со стандартами CISPR 25.

В2: Как вы проверяете однородность цвета LED?

О: Мы используем спектрорадиометры для измерения координат цветности, гарантируя, что все светодиоды соответствуют заданным допускам эллипса МакАдама.

В3: Можете ли вы выполнять индивидуальные протоколы тестирования?

О: Да, мы разрабатываем индивидуальные тестовые стенды и программы в соответствии с вашими требованиями, включая автоматизированное функциональное тестирование и процедуры "прогона".

В4: Вы тестируете только LED-печатные платы?

О: Нет, Highleap PCB Factory тестирует все типы печатных плат, которые мы производим — от RF-плат до высокоскоростных цифровых схем, медицинских устройств до автомобильной электроники. Наши возможности тестирования охватывают весь спектр электронной продукции.

В5: Как вы обеспечиваете точность тестирования?

О: Все тестовое оборудование проходит регулярную калибровку, соответствующую национальным стандартам. Исследования Gauge R&R подтверждают возможности измерительной системы.

Готовы проверить вашу LED-печатную плату?

Загрузите свои спецификации для комплексных решений по тестированию. Наши эксперты по тестированию LED-печатных плат гарантируют, что ваши продукты соответствуют требованиям производительности и надежности. Свяжитесь с нами сегодня для быстрых расценок и технической консультации.

Ваш полный партнер по производству и тестированию печатных плат

Хотя тестирование LED-печатных плат — это лишь одна из наших возможностей, Highleap PCB Factory обеспечивает сквозную проверку для каждого электронного продукта, который мы создаем — источники питания, контроллеры двигателей, RF-модули и высокоскоростные цифровые системы — используя те же дисциплинированные методы, описанные в нашем рабочем процессе led-pcb-manufacturing. Наши сертификаты ISO 9001:2015, IATF 16949 и ISO 13485 отражают кросс-отраслевое качество для автомобильной, медицинской, аэрокосмической, промышленной и потребительской электроники. Мы поддерживаем все — от прототипов small batch assembly до крупносерийного производства. Нужна ли вам проверка нескольких прототипов или миллионов единиц продукции, наши интегрированные производственные и испытательные мощности обеспечивают стабильное качество с полной прослеживаемостью. Выбор завода Highleap PCB дает вам единого партнера от проверки дизайна до окончательной сборки и тестирования — упрощая управление поставщиками при сохранении высочайших стандартов для каждого продукта, покидающего наше предприятие.