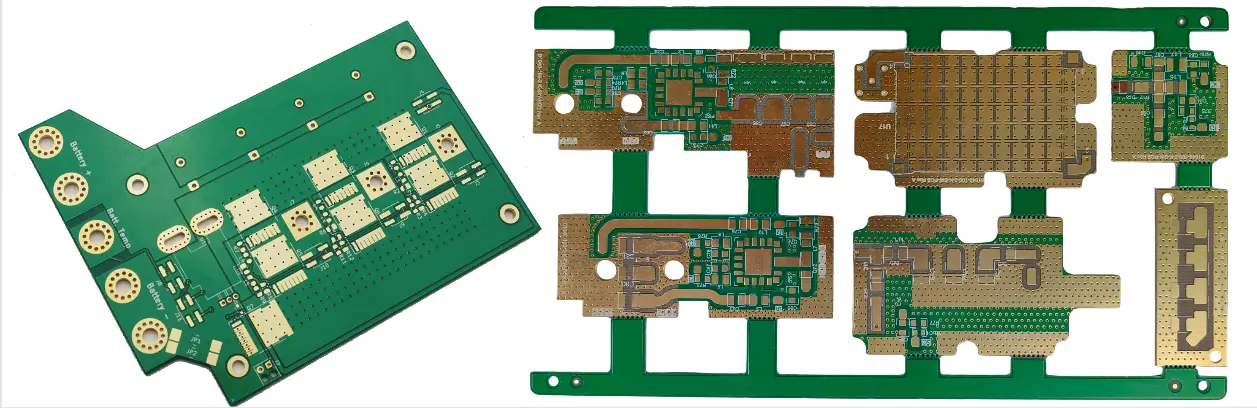

Печатные платы с высокой теплопроводностью | Металлическая основа (MCPCB) и керамика | Тепловой расчет для силовой электроники и светодиодов

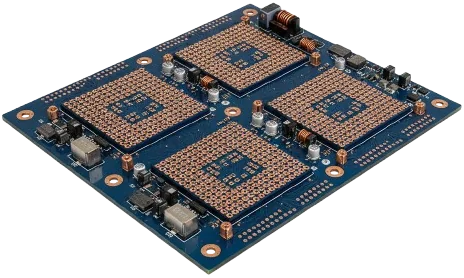

Печатные платы с инженерными тепловыми путями для светодиодов и силовой электроники: алюминиевые/медные MCPCB, керамика из оксида/нитрида алюминия, толстые медные слои и термопереходы высокой плотности. Проверенные циклы −40↔+125 °C (минус сорок – плюс сто двадцать пять) и контроль плоскостности для оптимального контакта с термоинтерфейсом.

Термический инжиниринг и выбор материалов

Оптимизация сопротивления от перехода к окружающей среде от источника до стокаКогда плотность мощности превышает ~0.5–1.0 W/cm² (примерно от нуля целых пяти десятых до одной целой нуля десятых ватт на квадратный сантиметр) или температуры перехода приближаются к пределам устройства, сама PCB должна выступать в качестве активного теплоотвода. Стандартная FR-4 PCB обеспечивает теплопроводность ~0.3–0.4 W/m·K (примерно от нуля целых трех десятых до нуля целых четырех десятых ватт на метр-кельвин), что недостаточно для высокомощных или LED-приложений. Для преодоления этого разрыва мы применяем три основных подхода: металлические основы PCB (MCPCBs) для экономичных LED и силовых плат, керамические PCB (Al₂O₃ или AlN) для согласованных по CTE и высокопроводящих конструкций, а также PCB с толстым медным слоем для улучшения бокового рассеивания тепла под силовыми полупроводниками и MOSFET.

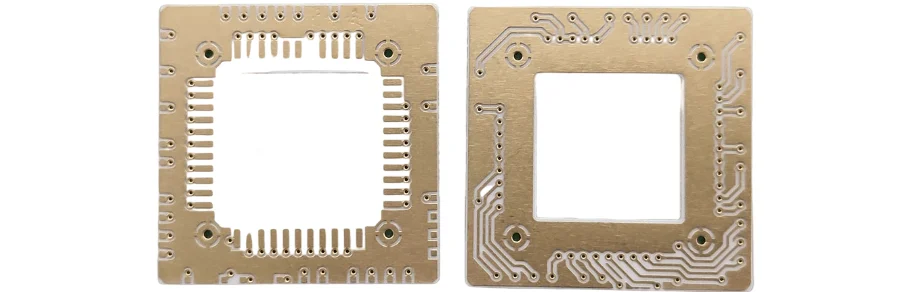

В структурах MCPCB диэлектрический слой — обычно 75–150 μm (от семидесяти пяти до ста пятидесяти микрометров) — определяет общее термическое сопротивление. Оптимизация типа смолы и соотношения наполнителя может снизить его на 20–30% (от двадцати до тридцати процентов). Массивы термических переходных отверстий, расположенные под источниками тепла, дополнительно снижают вертикальные пути сопротивления. См. наши руководства по проектированию MCPCB и руководство по производству LED PCB для подробных стратегий структуры и компоновки.

Критический риск: Недостаточное рассеивание тепла приводит к разгону температуры перехода, усталости паяных соединений или расслоению из-за повторяющихся термических циклов. Непостоянная толщина диэлектрика или плохое заполнение переходных отверстий также увеличивают термическое сопротивление, сокращая срок службы устройства до 40% (сорока процентов).

Наше решение: Мы применяем термические ударные и циклические испытания от −40 °C до +150 °C (от минус сорока до плюс ста пятидесяти градусов Цельсия) для проверки стабильности материалов и адгезии интерфейсов. Используя термическое моделирование на основе FEA (метода конечных элементов), мы моделируем распространение горячих точек и оптимизируем распределение меди, состав диэлектрика и структуру переходных отверстий для равномерного теплового потока. В экстремальных случаях рекомендуются керамические PCB или PCB с высоким Tg для сочетания термической стабильности с механической прочностью.

Для дополнительного понимания надежности на системном уровне изучите наш блог по термическому управлению в PCB и связанные кейсы высокотемпературных PCB, чтобы увидеть проверенные подходы к проектированию для LED-освещения, EV-преобразователей и промышленной силовой электроники.

- Системная теплопроводность MCPCB обычно 1–3 W/m·K (от одной до трех ватт на метр-кельвин)

- Керамические варианты: Глинозем ~18–25 W/m·K; Нитрид алюминия ~150–170 W/m·K (от восемнадцати до двадцати пяти; от ста пятидесяти до ста семидесяти)

- Массивы термических переходных отверстий: Ø0.30–0.50 mm (от нуля целых тридцати сотых до нуля целых пятидесяти сотых), шаг 1.0–1.5 mm

- Толстая медь ≥3 oz (больше или равно трем унциям) для рассеивания

- Учет CTE в посадочных местах для защиты паяных соединений при циклировании

🚀 Запрос быстрого предложения

📋 Получить полные возможности

Контролируемые процессы для повторяемого теплового поведения

Беспористая склейка, допуск по толщине и плоскостность поверхностиВакуумное ламинирование соединяет тонкие, керамиконаполненные диэлектрики с металлическими основами с контролем толщины ±10% (плюс/минус десять процентов) для стабилизации теплового сопротивления. Для керамических плат интерфейсы DBC/DPC проверяются термическим ударом и микросекционным анализом. Медные термопроводящие переходы улучшают вертикальную проводимость в ~10–20× (примерно в десять-двадцать раз) по сравнению с конструкциями, заполненными смолой. Наши испытания на термическую надежность охватывают диапазон −40↔+125 °C (минус сорок – плюс сто двадцать пять) для обеспечения целостности интерфейса.

Плоскостность и шероховатость монтажной поверхности влияют на эффективность TIM: мы обеспечиваем Ra ≤3 мкм (меньше или равно трем микрометрам) и локальную плоскостность в пределах ±25 мкм (плюс/минус двадцать пять микрометров) на площадках. В условиях высоких токов и тепла рекомендуется комбинировать MCPCB или керамические модули с толстыми медными распределительными слоями для надежной PDN и охлаждения.

- Вакуумное ламинирование для устранения пустот в диэлектрике

- Допуск толщины диэлектрика ±10% (плюс/минус десять процентов)

- Медные термопроводящие переходы (проводимость в 10–20× выше, чем у заполненных смолой)

- Плоскостность поверхности/окна оптимизированы для эффективности TIM

- Автомобильные циклы −40↔+125 °C (минус сорок – плюс сто двадцать пять)

Технические характеристики тепловых печатных плат

Разработаны для светодиодов, преобразователей мощности и модулей РЧ усилителей

| Параметр | Стандартные возможности | Расширенные возможности | Стандарт |

|---|---|---|---|

Layer Count | 1–4 слоя (один-четыре) MCPCB | До 40+ слоев (до сорока и более) тепловые гибриды FR-4 | IPC-2221 |

Base Materials | Алюминиевые MCPCB, тепловые FR-4 | MCPCB с медной сердцевиной, керамика (оксид алюминия, нитрид алюминия) | IPC-4101/4103 |

Thermal Conductivity (system) | 1–3 Вт/м·К (один-три ватта на метр-кельвин) | 5–20 Вт/м·К (пять-двадцать; зависит от материала) | ASTM E1461 |

Dielectric Thickness (MCPCB) | 75–150 мкм (семьдесят пять-сто пятьдесят микрометров) | ≤50 мкм (менее или равно пятидесяти) высокопроизводительный диэлектрик | Manufacturer datasheet |

Board Thickness | 0.8–3.2 мм (ноль целых восемь-три целых две десятых) | 0.4–6.0 мм (ноль целых четыре-шесть целых ноль десятых) | IPC-A-600 |

Copper Weight | 1–4 унции (одна-четыре унции) | До 10 унций (до десяти унций) | IPC-4562 |

Min Trace/Space | 100/100 мкм (4/4 мил; сто на сто) | 75/75 мкм (3/3 мил; семьдесят пять на семьдесят пять) | IPC-2221 |

Min Hole Size | 0.20 мм (восемь мил) | 0.15 мм (шесть мил) | IPC-2222 |

Via Technology | Термические отверстия, заполненные смолой | Отверстия, заполненные медью, микропереходы с наложением | IPC-6012 |

Max Panel Size | 571.5 × 609.6 мм | 571.5 × 1200 мм | Manufacturing capability |

Surface Finish | Бессвинцовый HASL, OSP, ENIG | ENEPIG, иммерсионное серебро, предварительное нанесение TIM | IPC-4552/4556 |

Quality Testing | Электрическое тестирование, термический стресс | Термические циклы, ИК-визуализация, тест термического сопротивления | IPC-9252 |

Certifications | ISO 9001, UL, RoHS/REACH | IATF 16949, ISO 13485 | Industry standards |

Lead Time | 5–10 дней (пять-десять) | 3–5 дней (три-пять) ускоренный | Production schedule |

Готовы начать ваш PCB проект?

Независимо от того, нужен ли вам простой прототип или сложный производственный запуск, наши передовые производственные возможности обеспечивают превосходное качество и надежность. Получите вашу расценку в течение 30 минут.

Правила компоновки: распределение, переходные отверстия и изоляция

Используйте медные плоскости распределения под источниками тепла и соединяйте их с массивами переходных отверстий. Типичная плотность тепловых переходных отверстий составляет 50–100 отверстий/см² (пятьдесят до ста на квадратный сантиметр) с диаметром 0.30–0.50 мм и шагом 1.0–1.5 мм. Изолируйте чувствительные аналоговые/РЧ-компоненты с помощью тепловых вырезов и рассмотрите керамические подмодули для РЧ усилителей — см. керамические печатные платы.

Качество поверхности влияет на производительность термоинтерфейсного материала: отклонения >50 мкм (более пятидесяти микрометров) на полях контактных площадок могут увеличить сопротивление интерфейса на 20–30% (двадцать до тридцати процентов). Для оценки компромиссов по стоимости и срокам ознакомьтесь с нашим руководством по расчету стоимости сборки.

Нужна экспертная проверка дизайна?

Наша инженерная команда предоставляет бесплатный DFM анализ и рекомендации по оптимизации

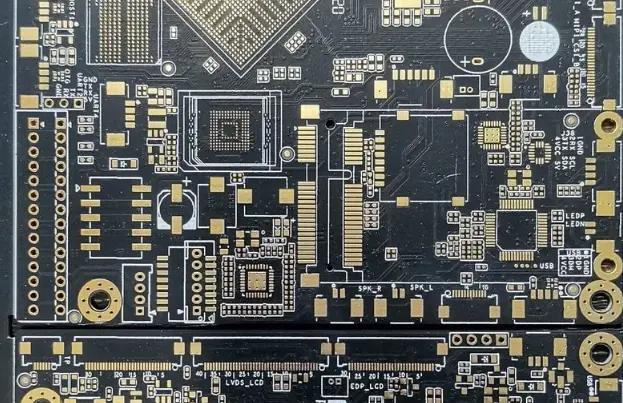

Технологический процесс: MCPCB и керамика

MCPCB: подготовка подложки → вакуумное ламинирование керамического диэлектрика → травление схемы → сверление/металлизация переходных отверстий (медное заполнение при необходимости) → выравнивание → финишная обработка. Керамика DBC/DPC: соединение меди с керамикой при высокой температуре, затем формирование рисунка, сверление/лазерная обработка и металлизация. Контрольные точки качества включают картирование толщины диэлектрика, проверку на отсутствие пустот и измерение шероховатости/плоскостности. Подробнее в статьях термических испытаниях и производстве светодиодов.

Выбор подходящей подложки

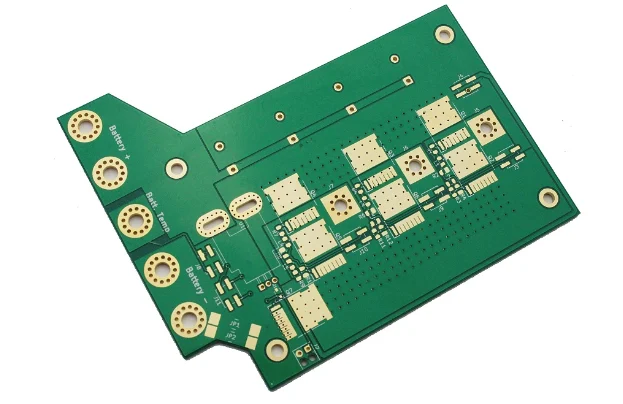

Алюминиевые MCPCB: оптимальное соотношение цены и производительности для светодиодов и умеренной мощности.

Медная основа: наилучшее распределение и проводимость (основа ~380–400 Вт/м·К; триста восемьдесят до четырехсот), с компромиссами по весу/стоимости.

Глинозем (Al₂O₃): 18–25 Вт/м·К; Нитрид алюминия: 150–170 Вт/м·К (восемнадцать до двадцати пяти; сто пятьдесят до ста семидесяти) с хорошим соответствием КТР.

Термостойкий FR-4: модернизация 1.0–2.0 Вт/м·К без полного перепроектирования. Для смешанных высокотоковых/высокоскоростных backplane см. backplane PCB.

Тепловая характеристика и надежность

Мы проверяем Rth (тепловое сопротивление) на соответствие проекту в пределах ±15% (плюс/минус пятнадцать процентов) с использованием калиброванных приборов; ИК-термография подтверждает равномерное распределение тепла. Надежность включает циклирование мощности, влажностные испытания при 85 °C/85% RH и термоциклирование −40↔+125 °C (минус сорок до плюс сто двадцать пять) с микросекциями после испытаний — см. проверки производства по стандарту IPC Class 3.

Светодиоды, преобразование энергии и телекоммуникации

Светодиодное освещение: уличные/автомобильные лампы часто требуют пути от перехода до радиатора <1 °C/Вт (менее одного градуса C на ватт) с использованием алюминиевых MCPCB.

Преобразование энергии: приводы двигателей, инверторы и зарядные устройства для электромобилей выигрывают от медных переходных отверстий и толстых медных слоев.

РЧ-телекоммуникации: керамические подложки поддерживают РЧ усилители как по тепловым, так и по диэлектрическим характеристикам. Для гибких соединений вблизи горячих зон используйте модули с гибкими печатными платами.

Инженерные гарантии и сертификации

Опыт: объемные программы LED и питания с использованием алюминиевых/медных MCPCB и керамики AlN.

Экспертиза: бесшовная склейка, медные заполненные переходные отверстия, метрология плоскостности/шероховатости и SPC по толщине диэлектрика и совмещению.

Авторитетность: IPC-6012 Класс 2/3, IATF 16949, ISO 13485; документация, готовая к аудиту.

Надежность: MES связывает партии поставщиков, сериализацию и данные термических испытаний; отчеты по партиям доступны.

- Контроль: толщина диэлектрика ±10%, Ra ≤3 мкм, плоскостность ±25 мкм

- Прослеживаемость: коды партий, сериализация на уровне единицы, цифровой маршрутный лист

- Валидация: термические циклы, ИК-визуализация, микрошлифы

Часто задаваемые вопросы

MCPCB vs ceramic vs thermal FR-4: how should I choose?

How many thermal vias do I need under a power device?

Can thermal PCBs remove the need for a heat sink?

Which surface finish is best for thermal interfaces?

How do you verify thermal performance in production?

Испытайте превосходство передового производства PCB

От простых прототипов до сложных производственных запусков, наша фабрика мирового класса обеспечивает превосходное качество, быстрый оборот и конкурентоспособные цены. Присоединяйтесь к тысячам довольных клиентов, доверяющих нам свои потребности в производстве PCB.