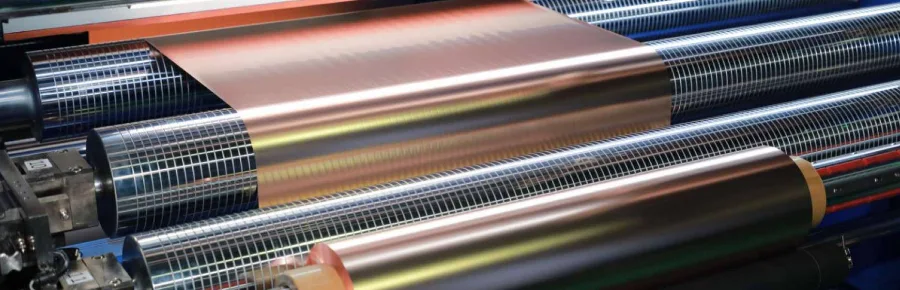

Фабрика печатных плат Highleap (HILPCB) использует передовые технологии медной фольги для производства высокопроизводительных плат для требовательных применений. Наш опыт в выборе и обработке различных типов медной фольги обеспечивает оптимальные электрические характеристики, тепловое управление и надежность в различных отраслях — от телекоммуникаций до автомобильной электроники.

Типы медной фольги и производственные процессы

Основой каждой печатной платы является выбор медной фольги, при этом два основных метода производства создают различные характеристики, подходящие для конкретных применений. Понимание этих различий позволяет оптимально подбирать материалы для каждого уникального проекта.

Электроосажденная (ED) медная фольга

ED-фольга доминирует в производстве печатных плат благодаря своей экономичности и отличным адгезионным свойствам. Процесс электроосаждения создает столбчатую зернистую структуру с контролируемым профилем шероховатости. Стандартные ED-фольги имеют шероховатость Rz 5-10 мкм, обеспечивая отличное сцепление для обычных многослойных печатных плат. Варианты с низким профилем (LP) и шероховатостью 2,5-4 мкм обеспечивают лучшее разрешение травления для тонких линий, а фольги с очень низким профилем (VLP) и шероховатостью 1,5-2,5 мкм подходят для HDI и микропереходных плат. Ультра-низкопрофильные (ULP) фольги с шероховатостью 0,8-1,5 мкм минимизируют потери проводников для высокочастотных печатных плат.

Катанная отожженная (RA) медная фольга

RA-фольга обеспечивает превосходные электрические и механические свойства благодаря однородной зернистой структуре, достигаемой механической прокаткой и отжигом. Этот процесс обеспечивает предел прочности при растяжении 35-45 кгс/мм² по сравнению с 25-35 кгс/мм² для ED-фольги, а удлинение достигает 8-12% против 3-8% для ED-типов. Исключительно гладкая поверхность с шероховатостью 0,3-0,8 мкм Rz снижает потери на скин-эффект на 20-30% на частотах выше 1 ГГц. Изотропная зернистая структура обеспечивает предсказуемое поведение при травлении и превосходную гибкость, что делает RA-фольгу идеальной для гибких печатных плат и высокочастотных схем, где необходимо минимизировать потери проводников.

Передовые технологии обработки Современные медные фольги проходят сложную обработку поверхности, улучшающую их характеристики по множеству параметров. Барьерные слои из цинка или латуни предотвращают миграцию меди в диэлектрические материалы, что критически важно для долгосрочной надежности. Хроматные конверсионные покрытия обеспечивают устойчивость к окислению без ущерба для паяемости. Силановые связующие агенты создают химические связи между медью и смолами ламината, повышая прочность адгезии на 30-50%. Нодуляризационные обработки балансируют требования к адгезии с потребностями в целостности сигнала, позволяя оптимизировать материал для конкретных частотных диапазонов и применений.

Высокочастотные характеристики и целостность сигнала

На частотах свыше 1 ГГц характеристики медной фольги существенно влияют на распространение сигнала и потери. Эффект скин-слоя ограничивает течение тока все более тонкими слоями у поверхности проводника, делая шероховатость поверхности критическим параметром для высокочастотного проектирования.

Понимание эффектов скин-слоя

Глубина скин-слоя в меди резко уменьшается с ростом частоты: 66 мкм на 1 МГц, но всего 2,1 мкм на 1 ГГц. На частотах автомобильных радаров 77 ГГц глубина скин-слоя сокращается до 0,24 мкм. Когда глубина скин-слоя приближается к величине шероховатости поверхности, потери в проводнике возрастают экспоненциально. Даже фольги VLP с шероховатостью 1,5 мкм создают значительные дополнительные потери на миллиметровых волнах, что требует тщательного выбора материалов для таких применений.

Компоненты потерь на вносимые затухания и оптимизация

Суммарные потери в линиях передачи включают диэлектрические и проводниковые компоненты. Диэлектрические потери описываются соотношением αd = 2,3 × f × √εr × tan δ (дБ/дюйм), где частота, относительная диэлектрическая проницаемость и тангенс угла потерь определяют величину. Потери в проводнике учитывают шероховатость поверхности через поправочный коэффициент Kr = 1 + (2/π) × arctan(1,4 × (Rq/δ)²), где Rq — среднеквадратичная шероховатость, а δ — глубина скин-слоя.

Для типичной микрополосковой линии 50 Ом на 10 ГГц гладкая фольга с шероховатостью Rq 0,3 мкм демонстрирует потери в проводнике около 0,15 дБ/дюйм, тогда как стандартная фольга с Rq 2,5 мкм увеличивает потери до примерно 0,35 дБ/дюйм. Это увеличение потерь на 133% существенно влияет на бюджет линии связи в высокочастотных системах.

Фазовая стабильность и влияние шероховатости

Шероховатость поверхности создает фазовые вариации, критичные для фазированных антенных решеток и прецизионных временных схем. Эффективная диэлектрическая проницаемость увеличивается из-за шероховатости согласно εeff_rough = εeff_smooth × (1 + ΔRq/h), где h — толщина диэлектрика, а ΔRq — разница среднеквадратичной шероховатости. Этот эффект вызывает частотно-зависимые фазовые сдвиги, усложняющие проектирование широкополосных систем и ухудшающие точность управления лучом в антенных решетках.

Технология толстой меди для силовых применений

Технология толстых медных печатных плат с использованием медного покрытия от 3 унций/фут² (105 мкм) до 20 унций/фут² (700 мкм) обеспечивает беспрецедентную токопроводящую способность и возможности теплового управления, необходимые для современной силовой электроники.

Увеличение токовой нагрузки

Стандарт IPC-2152 предоставляет подробные рекомендации по выбору размеров проводников на основе допустимого повышения температуры. Дорожка шириной 0,25 мм в стандартной меди 1 унция выдерживает примерно 1,9А при внешнем воздействии с повышением температуры на 20°C. Та же ширина в меди 4 унции выдерживает 5,1А, а в меди 10 унций — 9,8А при одинаковых условиях. Внутренние слои демонстрируют примерно 50% токовой нагрузки из-за сниженной конвекционной теплоотдачи. Эти значительные улучшения позволяют создавать компактные сети распределения мощности, работающие с киловаттами в разумных пределах площади платы.

Тепловое управление за счет массы меди

Исключительная теплопроводность толстой меди (385 Вт/м·К) обеспечивает эффективное распределение тепла от локальных источников. Термическое сопротивление снижается на 70-85% по сравнению со стандартными весами меди, что обычно уменьшает температуру переходов на 15-25°C. Это улучшение часто устраняет необходимость во внешних радиаторах, снижая стоимость и сложность системы, а также повышая надежность за счет более низких рабочих температур.

Специализированные производственные процессы

Обработка толстой меди требует адаптированных технологий на всех этапах производства. Ламинация с использованием Blue-tack предотвращает недостаток смолы между толстыми медными элементами, сохраняя целостность диэлектрика. Удлиненные циклы травления с непрерывной регенерацией химического состава обеспечивают равномерное определение элементов, несмотря на увеличенную толщину меди. Параметры сверления требуют сниженных скоростей подачи и специализированной геометрии сверл для предотвращения чрезмерного нагрева. Модификации химического состава гальванического покрытия учитывают более высокие коэффициенты формы и обеспечивают равномерное распределение толщины при различной плотности элементов.

Поверхностные обработки и защита медной фольги

Защита медных поверхностей от окисления при сохранении паяемости и совместимости с монтажом требует тщательного выбора покрытий, соответствующих конкретным требованиям применения и процессам сборки.

ENIG (химическое никелирование с погружным золотом)

ENIG обеспечивает отличную защиту за счет никелевых барьерных слоев толщиной 3-6 мкм с покрытием из золота 0,05-0,2 мкм. Это сочетание обеспечивает исключительный срок хранения, превышающий 12 месяцев, сохраняя при этом возможность проволочного монтажа для применений в полупроводниковой упаковке. Никелевый барьер предотвращает диффузию меди, что критически важно для долгосрочной надежности в жестких условиях. Однако магнитные свойства никелевого слоя и относительно высокое сопротивление могут влиять на высокочастотные характеристики.

Альтернативы: погружное серебро и OSP Иммерсионное серебро осаждает слой чистого серебра толщиной 0,12–0,40 мкм, обеспечивая меньшее вносимое затухание по сравнению с ENIG в РЧ-приложениях благодаря превосходной проводимости серебра. Ограниченный срок хранения (6–12 месяцев) требует осторожного хранения и обращения для предотвращения потускнения. Покрытия OSP (органический консервант паяемости) наносят ультратонкие (0,2–0,5 мкм) органические пленки с минимальным влиянием на высокочастотные характеристики. Современные составы OSP поддерживают многократные циклы повторного оплавления, что делает их экономически выгодными для приложений крупносерийной сборки.

Критерии выбора для конкретных применений

Выбор финишного покрытия зависит от множества факторов, включая процесс сборки, условия эксплуатации, требования к сроку хранения и потребности в электрических характеристиках. В высокочастотных приложениях предпочтительны иммерсионное серебро или OSP из-за минимального влияния на проводник. Для проволочного монтажа требуются покрытия ENIG или ENEPIG. Бессвинцовые процессы сборки могут исключать определенные покрытия из-за температурных ограничений или характеристик смачивания.

Передовые решения по медной фольге для гибридных печатных плат

Гибридные печатные платы создают сложные взаимодействия материалов, требующие большего, чем просто стандартный выбор медной фольги. В HILPCB мы разрабатываем стратегии по медной фольге, адаптированные к каждому субстрату — будь то PTFE, керамика, FR-4 или полиимид — чтобы обеспечить оптимальную адгезию, тепловой баланс и высокочастотные характеристики.

Наша команда поддерживает ваш проект с самого начала, предлагая консультации по слоистой структуре, выбор типа фольги и стратегии управления термическими напряжениями для предотвращения коробления, расслоения или ухудшения сигнала в смешанных материальных слоях.

От концепции до производства мы помогаем раскрыть весь потенциал гибридных печатных плат — балансируя производительность, надежность и стоимость благодаря экспертной интеграции меди и производственной точности.

Часто задаваемые вопросы

Какую толщину меди следует использовать для сильноточных применений?

Выбор толщины меди зависит от требований к току, доступного пространства и тепловых ограничений. Для токов свыше 10А рекомендуется минимум 3–4 унции меди. Используйте калькуляторы IPC-2152, учитывающие температуру окружающей среды, допустимый рост температуры и соседние источники нагрева. Технология толстослойных печатных плат до 20 унций позволяет работать с экстремальными токами при наличии места.

Как шероховатость меди влияет на высокочастотные характеристики? Шероховатость поверхности значительно влияет на потери в проводнике на частотах выше 1 ГГц за счет увеличения эффективного сопротивления. Неровные поверхности увеличивают длину пути и создают концентрации поля. Для частот выше 10 ГГц рекомендуется использовать фольгу VLP или ULP с Rz ниже 2 мкм. На частотах автомобильных радаров 77 ГГц даже минимальная шероховатость может удвоить потери в проводнике по сравнению с идеально гладкими поверхностями.

В чем разница между ED и RA медной фольгой?

Фольга ED (электроосажденная) обеспечивает превосходную адгезию благодаря контролируемому профилю шероховатости и более низкую стоимость для общих применений. Фольга RA (прокатанная отожженная) обладает лучшей гибкостью с удлинением на 50% выше, меньшими потерями в проводнике за счет более гладких поверхностей и превосходными механическими свойствами. Выбирайте ED для стандартных жестких плат и RA для гибких схем или требовательных высокочастотных конструкций выше 10 ГГц.

Можно ли использовать разный вес меди на одной печатной плате?

Да, селективное меднение позволяет варьировать толщину в пределах одного слоя. Начиная с базовой меди (обычно 0.5 унции), определенные участки покрываются до требуемой толщины. Эта техника оптимизирует токовую нагрузку в силовых секциях, сохраняя тонкие элементы для сигналов. Учитывайте тепловой баланс по всей плате, чтобы избежать коробления во время сборки.

Как указать медную фольгу для импеданс-контролируемых конструкций?

Укажите как вес меди, так и профиль шероховатости для точного контроля импеданса. Для допуска ±5% поддерживайте единообразие типов фольги во всей слоистой структуре. Наш калькулятор импеданса учитывает влияние шероховатости на эффективную диэлектрическую проницаемость. Укажите целевой импеданс, требования к допускам и диапазон рабочих частот для оптимальных рекомендаций по выбору фольги.

Какие обработки меди предотвращают окисление при хранении?

Все открытые медные поверхности требуют защиты от окисления. OSP обеспечивает срок хранения 6 месяцев с минимальным влиянием на толщину. Иммерсионное серебро продлевает защиту до 12 месяцев с отличной паяемостью. ENIG предлагает срок хранения 12+ месяцев с возможностью проволочного монтажа. Для длительного хранения укажите упаковку с влагозащитным барьером, осушителями и индикаторами влажности, поддерживающими уровень ниже 30% RH.