Переход от прототипа к серийным объемам показывает, действительно ли ваш поставщик жестко-гибких печатных плат понимает производство. Стартап по производству носимых устройств успешно проверил 10 прототипов — затем заказал 1000 серийных единиц и обнаружил, что их поставщик не может выполнить заказ. Завод справлялся с мелкими заказами, но не имел мощностей, контроля процессов и систем качества для серийного производства.

После 8-недельной задержки и 40 000 долларов США в виде сборов за срочность они нашли поставщика, способного на серийное производство. Этот опыт преподал дорогой урок: возможность прототипирования не гарантирует возможности серийного производства. Успех требует планирования перехода на производство с первого дня, а не после проверки прототипа.

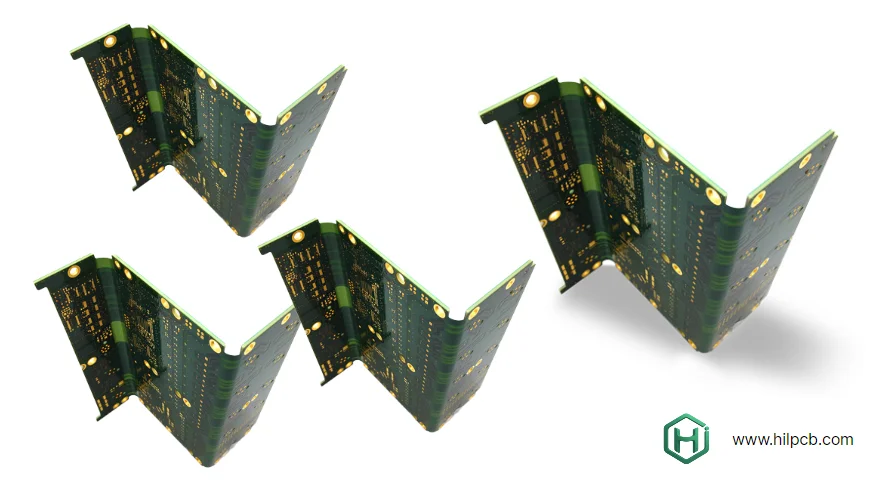

В HILPCB мы поддерживаем производство жестко-гибких печатных плат от первоначальных прототипов до миллионов единиц, обеспечивая масштабируемое производство с возможностями крупносерийной сборки и комплексными системами качества.

Планирование перехода на производство

Путь от прототипа к производству требует стратегического планирования, начинающегося с первоначального проектирования. Компании, рассматривающие прототип и производство как отдельные проекты, сталкиваются с ненужными задержками, затратами и проблемами качества.

Проектирование для производства с самого начала

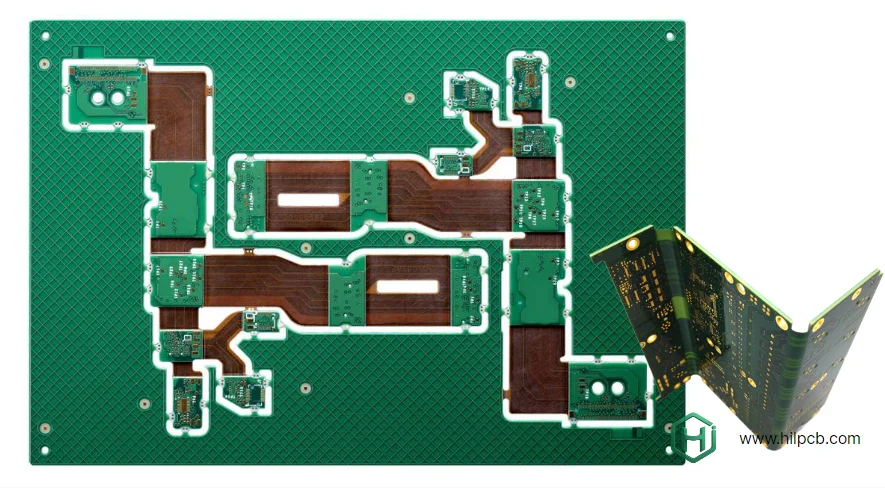

Соображения DFM (Design for Manufacturability) влияют как на жизнеспособность прототипа, так и на масштабируемость производства. Выбор проектирования, влияющий на производство, включает: доступность материалов в производственных количествах, сложность процесса, влияющая на выход годных, требования к оснастке для серийного производства и процедуры тестирования/контроля для производства.

Производитель медицинских устройств спроектировал жестко-гибкую плату с использованием специализированного полиимидного материала с отличными свойствами, но ограниченной доступностью. Прототипы были успешными, но производственные заказы столкнулись со сроками поставки материалов в 12 недель. Переход на легкодоступный альтернативный материал потребовал перепроектирования и повторной квалификации — задержка на 6 месяцев. Учет доступности материалов на этапе проектирования предотвратил бы эту проблему.

Согласованность процесса прототипирования

Производители, использующие разные процессы для прототипов и производства, создают риски. Если процесс прототипирования отличается от производственного, производительность может не перенестись на производственные платы. Мы используем идентичные процессы и материалы для прототипов и производства, гарантируя, что проверенные прототипы надежно предсказывают производственную производительность.

Раннее планирование производства

Планирование производства должно начинаться на этапе прототипирования: определение объемных требований и графика, понимание доступности компонентов в объеме, планирование требований к оснастке и приспособлениям, а также установление требований к качеству и протоколов тестирования. Это планирование обеспечивает плавный переход к производству после завершения проверки прототипа.

Структура ценообразования для серий и оптимизация затрат

Затраты на производство жестко-гибких печатных плат значительно снижаются с объемом. Понимание структуры ценообразования помогает планировать ценообразование продукта и прибыль.

Типичные пороговые значения объема

Структура ценообразования следует общей схеме:

- Прототипы (5-10 единиц): 80-300 долларов за конструкцию в зависимости от сложности. Высокая стоимость настройки, распределенная на несколько единиц.

- Пилотное производство (50-200 единиц): 25-80 долларов за плату. Затраты на настройку распределяются на большее количество единиц, начинаются оптовые скидки на материалы.

- Малые серии (500-2 000 единиц): 12-40 долларов за плату. Выделенные производственные циклы, оптимизированные процессы, лучшие цены на материалы.

- Серийное производство (5 000-50 000 единиц): 6-20 долларов за плату. Полные оптовые скидки, минимальная стоимость настройки на плату, оптимизированный выход годных.

- Крупные серии (100 000+ единиц): 3-12 долларов за плату. Максимальная эффективность, непрерывные производственные циклы, лучшие цены на материалы.

Эти диапазоны представляют типичные 4-6 слойные жестко-гибкие конструкции. Сложность, материалы и характеристики соответствующим образом корректируют ценообразование. Конструкция датчика IoT оценивалась в 45 долларов за 10 прототипов, 18 долларов за 500 единиц, 9 долларов за 5000 единиц и 5,50 долларов за 100 000 единиц — снижение затрат на 88% от прототипа до крупной серии.

Стратегии оптимизации затрат

Несколько подходов снижают затраты на производство жестко-гибких печатных плат:

Оптимизация материалов: Замена дорогих специализированных материалов на рентабельные альтернативы, где это позволяет производительность. Потребительский электронный продукт изначально использовал полиимид без клея (30 долл./кв. фут) повсеместно. Инженерная проверка показала, что только 30% гибкой области подвергалось динамическому изгибу, требующему материала без клея — оставшиеся 70% могли использовать полиимид на основе клея (12 долл./кв. фут), экономя 4,20 долл. на плату при 50 000 единиц/год = 210 000 долл. годовой экономии.

Сокращение количества слоев: Оцените, требует ли конструкция всех указанных слоев. 6-слойная жестко-гибкая конструкция с низкой плотностью трассировки часто может быть преобразована в 4-слойную, снижая стоимость на 25-35%. Наша инженерная команда проверяет конструкции, выявляя возможности оптимизации без ущерба для функциональности.

Эффективность раскроя панелей: Сколько плат помещается на производственную панель, влияет на себестоимость единицы. Оптимизация размеров платы для использования панели снижает отходы и снижает затраты. Стандартные размеры панелей: 12" x 18" (обычно) или 18" x 24" (большие объемы). Конструкция платы, позволяющая разместить больше единиц на панели, пропорционально снижает стоимость.

Оптимизация сборки: Выбор компонентов влияет на стоимость сборки. Использование стандартных компонентов вместо специализированных деталей снижает затраты на закупку и сроки поставки. Услуги полной сборки под ключ выигрывают от оптовой закупки компонентов — мы закупаем компоненты по более выгодным ценам, чем клиенты по отдельности.

Производственные мощности и планирование

Понимание производственных мощностей поставщика предотвращает сюрпризы во время наращивания объемов. Вопросы, которые следует задать потенциальным производственным партнерам:

Месячная производственная мощность

Какой месячный объем поставщик может поддерживать? Многие производители жестко-гибких плат заявляют впечатляющие возможности, но имеют отставание в 2-3 месяца. Запуск потребительской электроники требовал 20 000 плат в месяц в течение 3 месяцев. Их поставщик заявлял о наличии мощностей, но не мог поставить — заказы других клиентов заполнили производственные слоты. Запуск задержан на 10 недель.

Мы поддерживаем адекватные мощности для выполнения объемных обязательств: выделенные производственные линии для жестко-гибких плат, приоритетное планирование для закрепленных объемов и планирование мощностей, предотвращающее перегрузку.

Планирование наращивания объемов

Производство редко начинается с полного объема. Типичное наращивание объема: пилотное производство (50-200 единиц) проверяет процесс, начальное производство (500-2 000 единиц) налаживает цепочку поставок, наращивание объема (5 000-20 000 единиц) приближается к целевому объему и устойчивый режим (целевой месячный объем) непрерывное производство.

Поддержка наращивания объемов требует: гибкого планирования, учитывающего изменяющиеся объемы, поддержания качества по мере роста объемов, а также выявления и устранения проблем до достижения полного объема.

Управление сроками поставки

Сроки производства варьируются в зависимости от объема: сборка малых партий (50-200 единиц): 18-22 дня, малые серии (500-2 000 единиц): 22-28 дней и серийные объемы (5 000+ единиц): 25-30 дней. Доступна экспресс-служба, сокращающая сроки поставки на 30-40% за дополнительную плату.

Доступность компонентов часто определяет сроки поставки больше, чем изготовление плат. Компоненты с длительным сроком поставки (специализированные ИС, разъемы) требуют раннего заказа. Мы предоставляем анализ сроков поставки компонентов во время расчета стоимости, выявляя потенциальные узкие места.

Управление качеством для производства

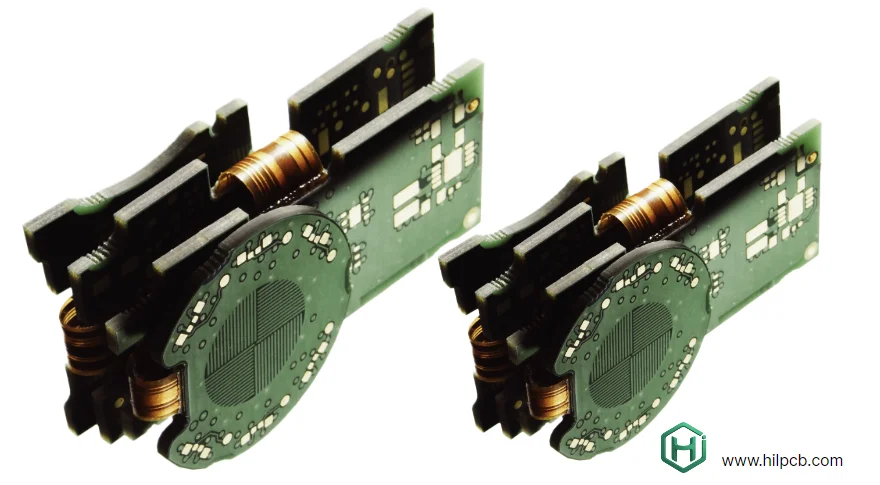

Управление качеством в производстве требует систематических процессов, предотвращающих дефекты, а не просто их обнаружения. Статистический контроль процесса, анализ первопричин и постоянное улучшение отличают профессиональные производственные операции.

Контроль и мониторинг процесса

Мониторинг производства отслеживает ключевые параметры: вариации толщины материала, равномерность гальванического покрытия меди, температуры и давления ламинации, показатели качества переходных отверстий и результаты электрических испытаний. Анализ тенденций этих данных выявляет дрейф процесса до возникновения дефектов.

Производитель автомобильной электроники столкнулся с увеличением электрических отказов — изначально 0,5%, но увеличилось до 2% за 2 месяца. Анализ первопричин проследил проблему до загрязнения гальванической ванны меди, вызывающего уменьшение толщины покрытия. Мониторинг процесса позволил бы обнаружить загрязнение раньше, прежде чем накопился значительный брак.

Входной контроль материалов

Качество производства начинается с качества материалов. Мы проверяем все поступающие материалы: ламинаты тестируются на толщину, диэлектрическую проницаемость, полиимидные пленки проверяются на дефекты, складки, загрязнения, а клеи проверяются на правильные условия хранения, старение. Дефекты материалов, вызывающие производственные failures, стоят гораздо дороже, чем инспекция — недопущение попадания плохого материала в производство экономит деньги.

Контроль первого образца

Каждая новая производственная партия проходит контроль первого образца, сравнивая: размерные измерения с техническими характеристиками, электрические параметры с требованиями, поперечный анализ структур переходных отверстий и слоев, а также механические испытания, где применимо. FAI подтверждает, что процесс производит соответствующие платы до продолжения полного производства.

Постоянный производственный контроль

Автоматический оптический контроль (AOI), электрические испытания и выборочный контроль проводятся на протяжении всего производства. Для производства многослойных печатных плат мы проверяем: после травления каждого слоя, после ламинации, после сверления и гальванизации, а также во время окончательного контроля. Многоэтапный контроль выявляет дефекты на ранней стадии, снижая стоимость брака.

Управление цепочкой поставок

Производство жестко-гибких печатных плат involves complex supply chains: материалы для плат, компоненты, материалы для сборки и упаковка. Эффективное управление цепочкой поставок предотвращает задержки и перерасход средств.

Планирование поставок материалов

Потребности в производственных материалах превышают количества для прототипов — иногда в 100-1000 раз. Поставщики, поддерживающие запасы для прототипов, могут не хранить объемы для производства. Материалы с длительным сроком поставки требуют заблаговременного планирования: специальные полиимидные пленки (8-12 недель), высокочастотные ламинаты (6-8 недель) и специализированные покрытия (4-6 недель).

Мы поддерживаем запасы распространенных жестко-гибких материалов для немедленного начала производства: стандартные типы полиимида, распространенные ламинатные материалы и различные адгезивные системы. Для специализированных материалов мы предоставляем предупреждения о сроках поставки во время расчета стоимости, позволяя осуществлять ранний заказ.

Управление компонентами

Доступность компонентов определяет производственные графики. Критические шаги: раннее выявление компонентов с длительным сроком поставки, проектирование с использованием доступных компонентов против распределенных/устаревших деталей, поддержание запасов компонентов для производства и разработка альтернативных источников для критических компонентов.

Мы предоставляем анализ источников компонентов с коммерческими предложениями на производство, используя наш инструмент Просмотр BOM для первоначального анализа, хотя полный обзор BOM требует отправки страницы запроса предложения. Этот анализ выявляет: компоненты со сроком поставки >8 недель, устаревшие или снятые с производства детали, компоненты с единственным источником, представляющие риск, и дорогие компоненты, для которых существуют альтернативы.

Стратегия буферного запаса

Управление производственными графиками требует буферных запасов: незавершенное производство, поглощающее производственные вариации, запасы готовой продукции, поддерживающие изменчивость спроса клиентов, и страховой запас, защищающий от сбоев поставок. Размер буфера зависит от изменчивости спроса, сроков поставки и надежности поставок.

Почему выбирают HILPCB для производства жестко-гибких печатных плат?

Когда дело доходит до производства жестко-гибких печатных плат, выбор правильного партнера может иметь решающее значение для обеспечения высококачественного и эффективного производства. В HILPCB мы специализируемся на обеспечении бесперебойного производства от прототипа до крупносерийного изготовления, предлагая передовые возможности для удовлетворения ваших уникальных потребностей в проектировании и производительности.

Ключевые преимущества выбора HILPCB для производства ваших жестко-гибких печатных плат включают:

- Беспереходный переход от прототипа к крупным сериям: Мы гарантируем, что ваш прототипный проект беспрепятственно перейдет в крупносерийное производство, сводя к минимуму задержки и дорогостоящие доработки. Наш процесс гарантирует, что производительность и надежность прототипов воспроизводятся в крупносерийном производстве.

- Оптимизация затрат: Мы предоставляем экономически эффективные решения за счет оптимизации материалов, сокращения количества слоев и эффективности раскроя. Это приводит к значительной экономии по мере увеличения объема производства, делая ваш продукт более конкурентоспособным на рынке.

- Продвинутые системы контроля качества: HILPCB внедряет строгий контроль качества на протяжении всего производственного процесса. От проверки материалов до контроля первого образца и постоянных производственных проверок мы гарантируем, что каждая плата соответствует строгим стандартам, снижая количество дефектов и обеспечивая долгосрочную надежность.

- Автоматизированное производство и непрерывное улучшение: Благодаря нашим передовым автоматизированным системам мы постоянно повышаем эффективность и стабильность производства. Это не только помогает снизить трудозатраты, но и увеличивает мощность без ущерба для качества.

- Надежность цепочки поставок: HILPCB поддерживает прочные отношения с поставщиками и имеет надежную систему управления запасами. Мы активно управляем доступностью материалов, обеспечивая, чтобы производственные графики не страдали от задержек в цепочке поставок.

- Гибкие производственные мощности: Независимо от того, начинаете ли вы с прототипов малых партий или переходите на заказы большого объема, HILPCB может удовлетворить ваши потребности с помощью выделенных производственных линий и гибкого планирования, обеспечивая своевременную поставку и гарантию качества на каждом этапе.

Сотрудничая с HILPCB, вы получаете надежного, опытного производителя, который понимает сложности жестко-гибких печатных плат. Наш опыт гарантирует, что ваш продукт будет производиться эффективно, вовремя и в соответствии с высочайшими стандартами качества.

Получите расчёт стоимости производства сегодня и позвольте нам помочь вам воплотить ваши проекты печатных плат с точностью и надежностью.