Выбор материала определяет, переживет ли ваша жестко-гибкая подложка 1000 циклов изгиба или 100 000. Производитель фитнес-трекеров усвоил этот дорогой урок, когда их продукт начал выходить из строя через 6 месяцев. Проблема была не в конструкции или качестве изготовления — это был выбор материала. Они указали полиимид на основе адгезива, чтобы сэкономить 0,85 доллара за единицу, но их применение требовало 50 000+ циклов изгиба. Адгезив устал и расслоился, что привело к 15% частоте отказов в полевых условиях.

Перепроектирование с использованием полиимида без адгезива устранило отказы, но потребовало отзыва 12 000 единиц при общей стоимости более 180 000 долларов. Понимание материалов жестко-гибкой подложки до производства предотвратило бы эту катастрофу.

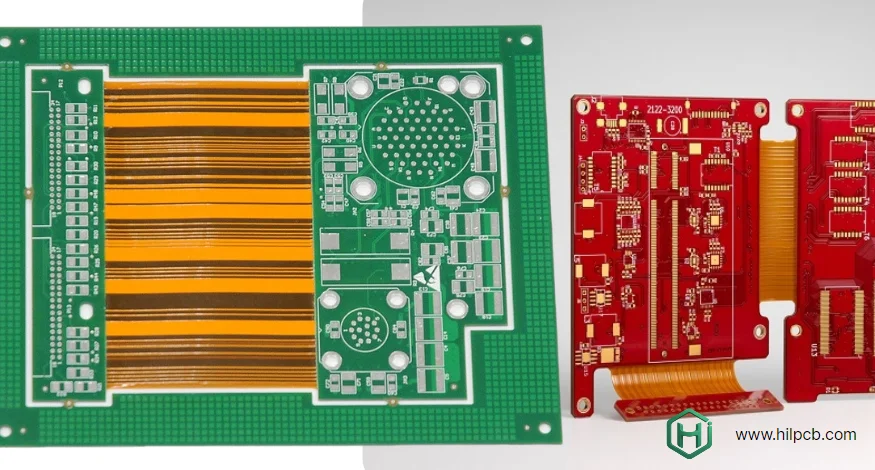

В HILPCB мы направляем клиентов через выбор материалов на основе фактических требований применения, сочетая опыт работы с FR4 PCB для жестких участков со специализированными знаниями гибкой подложки для динамических областей.

Типы полиимидных пленок и выбор

Полиимид составляет основу всех гибких участков в жестко-гибких подложках. Но «полиимид» — это не один материал — он включает несколько типов пленок с существенно различными свойствами и характеристиками производительности.

Конструкция на основе адгезива

Полиимид на основе адгезива использует отдельный адгезивный слой (обычно акриловый или модифицированный эпоксидный), связывающий медь с полиимидной пленкой. Этот метод конструкции предлагает несколько преимуществ: более низкая стоимость материала (8-15 долларов за квадратный фут против 18-30 долларов за безадгезивный), более простая обработка со стандартным ламинационным оборудованием и хорошая производительность для статических или малоцикловых применений.

Однако адгезив создает слабое звено в динамических приложениях изгиба. Адгезивный слой испытывает иное напряжение и деформацию по сравнению с слоями полиимида и меди. При повторяющихся циклах изгиба эта разница создает усталость в адгезиве, что в конечном итоге приводит к расслоению меди и полиимида.

Когда использовать на основе адгезива:

- Статические применения изгиба (однократный изгиб при установке)

- Низкое количество циклов (<10 000 циклов изгиба)

- Чувствительные к стоимости потребительские продукты с умеренными требованиями к сроку службы

- Рабочие температуры ниже 150°C

- Приложения, где вес и толщина не являются критическими ограничениями

Безадгезивная конструкция

Безадгезивный полиимид связывает медь непосредственно с полиимидом с помощью химических процессов, полностью устраняя адгезивный слой. Это создает более тонкие, легкие подложки с превосходным сроком службы при изгибе: 100 000–1 000 000 циклов возможны при правильной конструкции.

Химическая связь создает молекулярное присоединение между медью и полиимидом. Это устраняет самое слабое звено, обнаруженное в конструкциях на основе адгезива. Производитель медицинских устройств, тестирующий оба материала, обнаружил, что безадгезивная конструкция выдерживает в 10 раз больше циклов изгиба, чем на основе адгезива, при одинаковой толщине меди и радиусе изгиба.

Когда использовать безадгезивный:

- Динамические применения изгиба (>10 000 циклов)

- Требования к малому радиусу изгиба

- Высокие рабочие температуры (>150°C)

- Критические по весу применения (аэрокосмическая промышленность, носимые устройства)

- Медицинские устройства, требующие максимальной надежности

- Приложения, где долгосрочная надежность оправдывает более высокую стоимость материала

Варианты материалов для жестких участков

Жесткие участки в жестко-гибких подложках требуют иных соображений, чем автономные жесткие печатные платы. Материалы должны надежно связываться с гибкими участками, обеспечивая при этом адекватную механическую поддержку и электрические характеристики.

Стандартные ламинаты FR4

Стандартные материалы FR4 PCB хорошо подходят для многих жестко-гибких применений. FR4 предлагает хорошие электрические свойства, проверенную надежность и рентабельность. Для приложений, работающих в нормальных температурных диапазонах (-40°C до +85°C) без экстремального воздействия окружающей среды, FR4 обеспечивает превосходную производительность.

Однако FR4 имеет ограничения для требовательных применений. Температура стеклования (Tg) стандартного FR4 составляет 130-140°C. Во время жестко-гибкого ламинирования материалы испытывают температуры, превышающие 180°C. Множественные циклы ламинирования могут ухудшить свойства стандартного FR4. Для сложных жестко-гибких подложек, требующих нескольких этапов ламинирования, материалы с высоким Tg оказываются более надежными.

Материалы с высоким Tg

Ламинаты PCB с высоким Tg с температурой стеклования выше 170°C обеспечивают превосходную производительность для требовательных жестко-гибких применений. Эти материалы сохраняют механические и электрические свойства в ходе множественных этапов высокотемпературной обработки без деградации.

Производитель автомобильной электроники изначально указал стандартный FR4 для своей жестко-гибкой подложки. Во время квалификационных испытаний при рабочей температуре +125°C платы испытали расслоение между жесткими и гибкими участками. Проблема была связана с тем, что FR4 приближался к своей температуре стеклования как во время обработки, так и во время работы. Переход на материалы с высоким Tg устранил проблему, добавив всего 1,80 доллара стоимости за плату.

Специализированные высокопроизводительные материалы

Приложения, требующие контролируемого импеданса, низких потерь на высоких частотах или работы в экстремальных температурах, могут потребовать специализированных материалов, таких как ламинаты Rogers PCB. Эти материалы обеспечивают:

- Постоянные диэлектрические свойства в широких диапазонах частот

- Низкий коэффициент диссипации для высокочастотных применений

- Стабильные электрические свойства от -55°C до +150°C

- Отличную теплопроводность для силовых применений

Производитель инфраструктуры 5G использует материалы Rogers в жестких участках своих жестко-гибких антенных сборок. Стабильная диэлектрическая проницаемость по частоте обеспечивает стабильную производительность антенны, в то время как тепловые свойства материала эффективно рассеивают тепло от усилителей мощности.

Соображения по меди для гибких участков

Тип и толщина меди существенно влияют на производительность жестко-гибкой подложки, особенно в областях, подверженных повторяющемуся изгибу. Стандартная электроосажденная (ED) медь, используемая в большинстве печатных плат, оказывается непригодной для динамических применений изгиба.

Катанная отожженная медь

Катанная отожженная (RA) медь обеспечивает превосходный срок службы при изгибе по сравнению с электроосажденной медью. Процесс производства создает удлиненную зеренную структуру, выровненную по направлению прокатки. Во время изгиба эта зеренная структура позволяет меди изгибаться без развития микротрещин, которые перерастают в отказы цепи.

Тестирование производителем носимых устройств сравнило идентичные жестко-гибкие конструкции с использованием меди ED и меди RA. Версия с медью RA выдержала 85 000 циклов изгиба до отказа, в то время как версия с медью ED вышла из строя при 12 000 циклов — разница в 7 раз только от выбора меди.

Выбор толщины меди

Более тонкая медь обеспечивает лучший срок службы при изгибе, но снижает пропускную способность по току и увеличивает сопротивление. Баланс зависит от вашего приложения:

- 0,5 унции (18 мкм): Максимальный срок службы при изгибе для динамических применений, подходит для сигнальных дорожек

- 1 унция (35 мкм): Хороший срок службы при изгибе с адекватной токовой емкостью для большинства применений

- 2 унции (70 мкм): Ограниченный срок службы при изгибе, используется только в статических областях изгиба или распределении питания

- 3+ унции: Никогда не использовать в областях, требующих изгиба

Конструкция медицинского устройства изначально указывала медь 1 унцию повсюду для простоты производства. Наш инженерный обзор определил, что сигнальные дорожки требовали только 0,5 унции меди, обеспечивая улучшение срока службы при изгибе в 3 раза. Силовые дорожки, требующие более высокой токовой емкости, оставались с медью 1 унция в поддерживаемых областях. Эта оптимизация ничего не стоила, но значительно повысила надежность.

Покровные слои и защитные материалы

Гибкие схемы требуют защиты от воздействия окружающей среды и механических повреждений. Традиционная паяльная маска, используемая на жестких печатных платах, оказывается слишком жесткой для гибких областей — она трескается и расслаивается при изгибе.

Конструкция покровного слоя

Покровный слой состоит из полиимидной пленки с адгезивом на одной стороне, ламинированной поверх открытых медных дорожек в гибких областях. Полиимидная пленка соответствует основному материалу подложки, обеспечивая совместимые характеристики изгиба. Адгезив покровного слоя должен выдерживать изгиб без усталости — обычно акриловые или модифицированные эпоксидные составы, специально разработанные для динамических применений.

Правильное перекрытие покровного слоя предотвращает проникновение влаги и обеспечивает механическую защиту. Минимальное перекрытие 0,5 мм за края контактных площадок обеспечивает надежное уплотнение. Производитель промышленных датчиков столкнулся с отказами в полевых условиях из-за коррозии от влаги после того, как покровный слой отделился от контактных площадок. Проблема была связана с недостаточным перекрытием — всего 0,2 мм. Увеличение до 0,6 мм перекрытия устранило отказы.

Альтернативные методы защиты

Для статических областей изгиба или чувствительных к стоимости применений гибкая паяльная маска обеспечивает адекватную защиту. Гибкая паяльная маска стоит дешевле, чем покровный слой, но выдерживает только ограниченный изгиб. Она хорошо работает для жестко-гибких подложек, где изгиб происходит один раз во время сборки, но не во время работы.

Наши материалы PCB с высокой теплопроводностью в сочетании с соответствующим покровным слоем позволяют осуществлять тепловое управление в гибких участках, сохраняя при этом срок службы при изгибе — критически важно для светодиодного освещения и силовых применений, где рассеивание тепла происходит через гибкие подложки.

Материалы для усиления и применения

Усилители обеспечивают механическую поддержку в областях гибких схем во время сборки и работы. Они предотвращают изгиб платы во время размещения компонентов, обеспечивают точки крепления для разъемов и поддерживают области, где изгиб нежелателен.

Усилители FR4

Усилители FR4 представляют собой наиболее распространенный выбор для жестко-гибких подложек. Они предлагают хорошую жесткость, хорошо связываются с использованием стандартных адгезивов и рентабельно поддерживают большинство применений. Усилители FR4 обычно используют толщину 0,2–0,4 мм в зависимости от требований к поддержке.

Основное ограничение усилителей FR4 связано с несоответствием коэффициента теплового расширения (КТР) с полиимидом. FR4 расширяется/сжимается примерно в 3 раза больше, чем полиимид, во время температурных циклов. Для применений, испытывающих широкие температурные колебания, это несоответствие создает напряжение на краях усилителей.

Полиимидные усилители

Полиимидные усилители соответствуют КТР материалов гибкой подложки, устраняя проблемы термического напряжения. Это делает их идеальными для: применений, испытывающих широкие температурные циклы (-55°C до +125°C), аэрокосмических и автомобильных сред, и требований долгосрочной надежности.

Недостаток: полиимидные усилители стоят в 3-5 раз дороже, чем альтернативы FR4. Производитель спутников указывает полиимидные усилители для своих жестко-гибких подложек, несмотря на более высокую стоимость, потому что соответствие КТР оказывается необходимым для выживания орбитальных температурных циклов в течение 15-летнего срока службы миссии.

Металлические усилители

Усилители из нержавеющей стали или алюминия обеспечивают максимальную жесткость для поддержки тяжелых разъемов или требований электромагнитного экранирования. Технология печатных плат с металлической основой позволяет осуществлять интегрированное тепловое управление, когда металлические усилители также служат радиаторами.

Устройство шлюза IoT использует алюминиевые усилители, служащие тройной цели: поддержка межплатных разъемов, обеспечение экранирования ЭМП для чувствительных ВЧ-схем и рассеивание тепла от процессора и усилителей мощности. Этот интегрированный подход устранил отдельные экранирующие кожухи и теплораспределители, сэкономив 3,20 доллара за единицу и улучшив тепловые и ЭМП-характеристики.

Структура принятия решений по выбору материалов

Выбор оптимальных материалов жестко-гибкой подложки требует систематической оценки требований применения. Используйте эту структуру для руководства решениями по материалам:

Шаг 1: Определить требования к изгибу

- Статический изгиб (однократный изгиб): Полиимид на основе адгезива приемлем

- Динамический изгиб (<10 000 циклов): На основе адгезива возможен при правильной конструкции

- Высокоцикловый изгиб (>10 000 циклов): Безадгезивный полиимид обязателен

Шаг 2: Оценить рабочую среду

- Стандартная температура (-40°C до +85°C): Стандартные материалы работают

- Автомобильная температура (-55°C до +125°C): Требуются жесткие участки с высоким Tg

- Экстремальная температура (ниже -55°C или выше +125°C): Требуются специализированные материалы

Шаг 3: Оценить электрические требования

- Стандартная трассировка сигналов: Жесткие участки FR4 адекватны

- Контролируемый импеданс: Рекомендуются материалы с высоким Tg или Rogers

- Высокая частота (>1 ГГц): Требуются материалы Rogers или аналогичные с низкими потерями

Шаг 4: Учесть механические ограничения

- Бюджет толщины: Безадгезивная конструкция обеспечивает самый тонкий вариант

- Ограничения по весу: Полиимидные усилители уменьшают вес по сравнению с FR4

- Поддержка разъемов: Металлические усилители для тяжелых разъемов

Предварительно просмотрите конструкцию вашей жестко-гибкой подложки с помощью нашего инструмента Просмотрщик PCB перед отправкой. Для подробных рекомендаций по материалам отправьте через страницу запроса предложения для инженерной консультации.

Часто задаваемые вопросы - Материалы жестко-гибких подложек

В1: В чем разница между полиимидом с адгезивом и без адгезива?

Полиимид на основе адгезива использует отдельный адгезивный слой, связывающий медь с полиимидной пленкой. Нижняя стоимость, но ограниченный срок службы при изгибе (обычно <10 000 циклов). Безадгезивный связывает медь непосредственно с полиимидом химически — более высокая стоимость, но срок службы при изгибе 10x+. Выбирайте адгезив для статических/малоцикловых применений, безадгезивный — для динамического изгиба или требований высокой надежности.

В2: Могу ли я использовать стандартный FR4 в жестких участках жестко-гибкой подложки?

Да, стандартный FR4 хорошо работает для многих применений, работающих при нормальных температурах без экстремального воздействия окружающей среды. Однако FR4 с высоким Tg или специализированные ламинаты рекомендуются для: автомобильных применений (работа при +125°C), сложных конструкций, требующих нескольких циклов ламинирования, применений, требующих контролируемого импеданса, или экстремальных требований надежности.

В3: Как толщина меди влияет на производительность жестко-гибкой подложки?

Более тонкая медь обеспечивает лучший срок службы при изгибе, но снижает емкость по току. Медь 0,5 унции (18 мкм) выдерживает в 5-10 раз больше циклов изгиба, чем медь 1 унция (35 мкм). Используйте самую тонкую медь, адекватную вашим требованиям по току. Силовые дорожки могут потребовать 1-2 унции меди, в то время как сигнальные дорожки работают лучше с 0,5 унции. Никогда не используйте >1 унцию меди в областях, требующих изгиба.

В4: Какой материал усилителя следует выбрать?

Усилители FR4 работают для большинства применений — рентабельны и обеспечивают адекватную жесткость. Выбирайте полиимидные усилители для: применений с широкими температурными циклами, аэрокосмических/автомобильных сред или максимальной долгосрочной надежности. Выбирайте металлические усилители для: поддержки тяжелых разъемов, требований экранирования ЭМП или потребностей теплового управления. Выбор материала добавляет 0,50–3,00 доллара за плату в зависимости от варианта.

В5: Как указать материалы жестко-гибкой подложки производителю?

Предоставьте полные спецификации материалов, включая: тип полиимида (на основе адгезива/безадгезивный) для гибких участков, ламинат жесткого участка (FR4, высокий Tg, Rogers и т.д.), толщину меди для каждого слоя, спецификации покровного слоя или паяльной маски, тип и толщину усилителя, диапазон рабочих температур и ожидаемые циклы изгиба. Отправьте конструкцию с подробными примечаниями через страницу запроса предложения для рекомендаций по материалам и оптимизации.