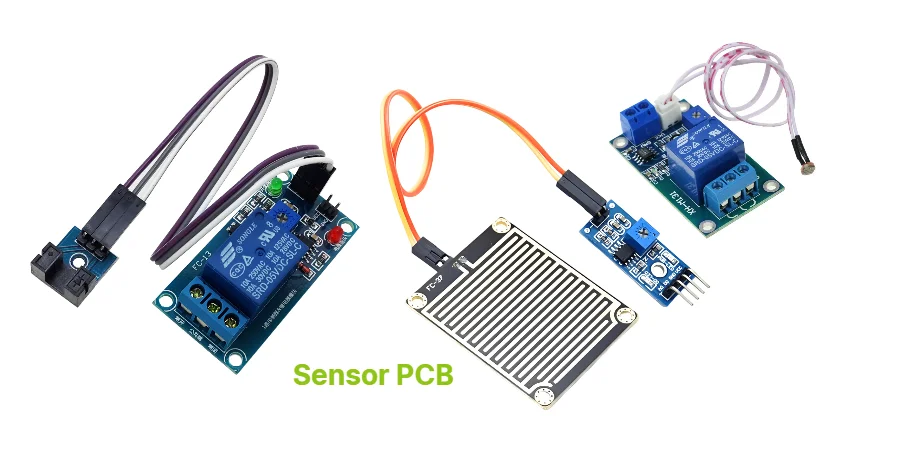

Сенсорные печатные платы лежат в основе современных систем измерения и управления, требуя исключительных аналоговых характеристик, устойчивости к помехам и надежности в различных условиях. Завод Highleap PCB (HILPCB) производит и собирает специализированные сенсорные печатные платы для промышленного мониторинга, автомобильных систем безопасности, медицинской диагностики, носимых технологий и умных домов. Наши производственные процессы ориентированы на точные требования, обеспечивающие точное измерение, долгосрочную стабильность и надежную работу в сложных условиях.

Требования к сенсорным печатным платам: точность, стабильность и интеграция

Различные типы датчиков предъявляют уникальные требования к печатным платам — от сверхслабых аналоговых сигналов до смешанной обработки сигналов и управления питанием:

Гибкость материалов: Мы поддерживаем стандартный FR-4 для общих применений; высокотемпературные платы для жестких тепловых условий; керамические платы для экстремальных температур; а также гибкие платы или жестко-гибкие платы для носимых устройств и динамических применений с ограниченным пространством.

Сохранение сигнала: Наши конструкции включают сплошные земляные слои под чувствительными трассами, звездообразное заземление для аналоговых секций и изоляцию доменов между цифровыми/силовыми цепями для минимизации помех.

Периферия датчиков: Мы производим полные экосистемы датчиков, включая интерфейсные платы, карты сбора данных, беспроводные сенсорные платы, драйверы исполнительных механизмов и калибровочные приспособления — все управляется в рамках одной системы ECO для обеспечения совместимости.

Основа проектирования: Начните с отображения всей измерительной цепочки от датчика через аналоговый фронтенд до ADC/DSP и интерфейсных цепей. Установите бюджеты шума и дрейфа на каждом этапе, уделяя особое внимание опорным цепям и путям возврата.

Выбор материалов для точных сенсорных применений

Выбор материала принципиально определяет производительность сенсорных печатных плат в различных рабочих условиях и технологиях измерения. Стандартный FR-4 обеспечивает отличную основу для общих сенсорных применений, где температурные диапазоны остаются умеренными, а воздействие окружающей среды ограничено. Однако многие сенсорные применения выходят за эти границы, требуя специализированных материалов подложки. Высокотемпературные (High-Tg) материалы печатных плат значительно снижают проблемы теплового расширения в автомобильных и промышленных датчиках, испытывающих значительные температурные колебания, обеспечивая при этом стабильность, необходимую для точных аналоговых измерений в течение длительного срока службы. Для экстремальных сред с температурами выше 150°C или требующих исключительной теплопроводности керамические подложки печатных плат обеспечивают непревзойденную стабильность размеров и теплоотвод, что критически важно для поддержания калибровки в прецизионных измерительных системах.

Физический форм-фактор современных сенсорных применений часто требует гибких или гибридных решений. Носимые медицинские датчики, имплантируемые устройства и потребительские продукты с ограниченным пространством выигрывают от гибких и жестко-гибких конструкций, которые позволяют реализовать трехмерную компоновку, сохраняя при этом целостность сигнала. Эти специализированные материалы позволяют сенсорным конструкциям адаптироваться к изогнутым поверхностям, складываться в компактные корпуса или соединяться через движущиеся части — ситуации, в которых традиционные жесткие платы не справляются. Для энергоемких сенсорных применений, включающих источники возбуждения, такие как нагреватели, светодиоды или схемы управления, технология печатных плат с металлическим сердечником обеспечивает превосходное тепловое управление, эффективно отводя тепло от критически важных компонентов, гарантируя, что точность измерений не будет нарушена локальными температурными градиентами.

Архитектура слоев играет не менее важную роль в производительности датчиков, особенно для обнаружения слабых сигналов. Оптимизированные слои размещают аналоговые слои рядом с выделенными, "тихими" опорными плоскостями, которые защищают чувствительные трассы от цифровых помех. Маршрутизация цифровых сигналов должна находиться на отдельных слоях с собственными опорными плоскостями, с тщательно контролируемыми переходами между областями через переходные отверстия. Когда сверхслабые сигналы должны проходить через слои, минимизация переходных отверстий или точный контроль размеров антипэдов и цилиндров переходных отверстий становятся критически важными для сохранения целостности сигнала. Такой системный подход к выбору материалов и проектированию слоев создает основу для сенсорных печатных плат, обеспечивающих стабильную производительность в реальных рабочих условиях.

Компоновка, сборка и калибровка

Точная компоновка и тщательная сборка необходимы для точности датчиков:

Техники компоновки: Мы применяем защитные кольца вокруг высокоимпедансных узлов, дифференциальные топологии измерения, где это применимо, соединения Кельвина для измерений низкого сопротивления, минимизацию площадей петель и ортогональную трассировку для предотвращения связи сигналов.

Точность сборки: Наши сборочные линии аккуратно обрабатывают аналоговые фронтенды с мелким шагом, чувствительные MEMS-датчики, RF-модули и специализированные разъемы с контролируемым температурным профилем для термочувствительных компонентов.

Калибровка и проверка: Мы помогаем разработать процедуры калибровки, тестовые оснастки и этапы проверки в процессе разработки. Производственные процессы включают валидацию каждой партии и стресс-тестирование в различных условиях, если требуется.

Улучшение производства: Рассмотрите нанесение защитного покрытия от пыли/влаги и подливку для компонентов, подверженных механическим ударам. Для гибких конструкций датчиков четко определите радиусы изгиба и размещайте чувствительные компоненты вдали от динамических зон изгиба.

Стоимость, сроки и требования к документации

Успешные проекты сенсорных печатных плат требуют внимания к следующим ключевым факторам планирования:

Факторы стоимости: Сложность слоев, требования к HDI, специализированные материалы (керамика/металлическая основа), время калибровки/тестирования, а также дополнительные процессы, такие как покрытие или инкапсуляция.

Типичные сроки: Прототипы — 7–12 рабочих дней; серийное производство — 2–4 недели в зависимости от выбора материалов и требований к тестированию.

Необходимая документация: Схемы ориентации датчиков, диаграммы заземления, процедуры калибровки, спецификации финишных покрытий, детализированные слои и критерии приемки, включая чувствительность, смещение и пределы дрейфа.

Для оптимальных результатов обсудите данные проекта с нашей инженерной командой и воспользуйтесь нашими онлайн-инструментами перед финализацией производственных файлов.

Почему HILPCB для проектов сенсорных печатных плат?

Прецизионное производство: Мы сохраняем целостность аналоговых сигналов и обеспечиваем повторяемость характеристик от прототипа до серийного производства.

Разнообразие материалов: Наши возможности охватывают стандартный FR-4, высокотемпературные платы, керамические платы и передовые HDI-технологии, соответствующие вашим требованиям к окружающей среде и точности.

Гибкость форм-фактора: Мы поддерживаем компактные носимые устройства с технологиями гибких плат и жестко-гибких плат, а также мощные сенсорные приложения с металлическими платами для управления тепловым режимом.

Часто задаваемые вопросы

Какие материалы лучше всего подходят для надежных сенсорных приложений? Для высокотемпературных и вибрационных сред рассмотрите керамические печатные платы или платы с высоким Tg. Для приложений с мощными нагревательными элементами или светодиодами металлические печатные платы обеспечивают превосходное тепловое управление. Миниатюрные конструкции выигрывают от технологий HDI.

Можете ли вы производить гибкие печатные платы для датчиков в носимых устройствах?

Безусловно — мы специализируемся на технологиях гибких печатных плат и жестко-гибких печатных плат для носимых датчиков и компактных зондовых применений с тщательно определенными радиусами изгиба и динамическими зонами.Какие методы защищают слабые аналоговые сигналы в конструкциях датчиков?

Мы применяем защитные кольца, дифференциальную трассировку сигналов, короткие пути возврата, чистые опорные плоскости и минимизированные переходы через отверстия. Наш анализ DFM включает детальный анализ стратегий заземления и потенциальных путей шумовой связи.Вы собираете MEMS-датчики и аналоговые компоненты с мелким шагом?

Да — наши возможности сборки включают точное размещение и контролируемые профили оплавления для чувствительных компонентов, с комплексным AOI, рентгеновским контролем и функциональным тестированием.Каковы типичные сроки выполнения проектов печатных плат для датчиков?

Прототипы обычно требуют 7–12 рабочих дней; серийное производство занимает в среднем 2–4 недели в зависимости от сложности слоев, выбора материалов и требований к калибровке/тестированию.Как вы обрабатываете калибровку и валидацию датчиков?

Мы интегрируем процедуры калибровки в соответствии с вашими спецификациями и можем проводить стресс-тестирование в различных условиях для проверки производительности. Просто включите ваши критерии приемки для чувствительности, смещения и дрейфа в документацию к сборке.Какие подходы снижают стоимость печатных плат для датчиков, сохраняя точность?

Используйте премиальные материалы только в областях, непосредственно влияющих на качество измерений, оптимизируйте использование HDI и проектируйте с учетом тестируемости. Раннее сотрудничество по проектированию слоев и анализу DFM предотвращает дорогостоящие переделки и упрощает процессы калибровки.