Боретесь с перегревом компонентов, которые выходят из строя преждевременно? Ваша система LED-освещения теряет эффективность из-за избыточного тепла? Фабрика печатных плат Highleap (HILPCB) специализируется на термопроводящих решениях для печатных плат, которые решают эти критические тепловые проблемы, увеличивая срок службы продукции на 300% и снижая рабочую температуру до 40°C.

Почему вашему проекту нужна технология термопроводящих печатных плат

Каждый ватт мощности, рассеиваемый в виде тепла, означает потерю эффективности и риск надежности. Стандартные платы FR-4 удерживают тепло из-за их низкой теплопроводности 0,3 Вт/м·К, создавая горячие точки, которые разрушают компоненты. При повышении температуры перехода всего на 10°C срок службы компонентов сокращается вдвое. Эта тепловая проблема усугубляется, так как современная электроника становится мощнее при меньших размерах.

Рассмотрим реальные случаи отказов: LED-фонари тускнеют через год вместо обещанных десяти, блоки питания выходят из строя в летнюю жару или автомобильные ECU отключаются при пиковых нагрузках. Эти дорогостоящие отказы вызваны недостаточным тепловым управлением, с которым термопроводящие печатные платы эффективно справляются.

Наши решения по термоплатам обеспечивают немедленные преимущества:

- Снижение температуры на 40-60% по сравнению со стандартными FR-4

- Увеличение срока службы продукции в 3-5 раз благодаря более холодной работе

- Увеличение мощности на 20-30% при тех же габаритах

- Устранение громоздких радиаторов, что экономит место и затраты

- Повышенная надежность с 75% меньшим количеством отказов, связанных с перегревом

Инвестиции в технологию металлических печатных плат окупаются за счет сокращения гарантийных случаев и улучшения репутации продукции. Один автомобильный клиент сократил отказы в эксплуатации на 85%, просто перейдя с FR-4 на алюминиевые платы для драйверов LED-фар.

Выбор правильного материала для термопроводящей печатной платы

Не все термопроводящие материалы подходят для каждого применения. Понимание свойств материалов обеспечивает оптимальный выбор для ваших конкретных требований:

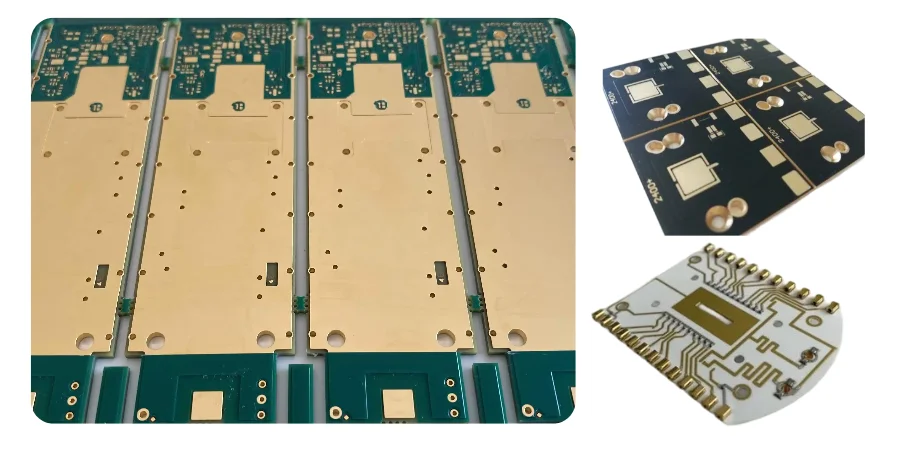

Алюминиевая печатная плата (MCPCB)

- Теплопроводность: 150-200 Вт/м·К

- Стоимость: в 2-3 раза выше FR-4

- Лучше всего подходит для: LED-освещения, DC-DC преобразователей, драйверов двигателей

- Максимальная рабочая температура: 140°C непрерывно

- Толщина диэлектрика: стандартно 75-150 мкм

Медная печатная плата

- Теплопроводность: 385 Вт/м·К

- Стоимость: в 4-6 раз выше FR-4

- Лучше всего подходит для: сверхвысокой плотности мощности, RF-усилителей

- Вес: в 3 раза больше алюминия (учитывайте для портативных устройств)

- Совпадение КТР: требует тщательного проектирования

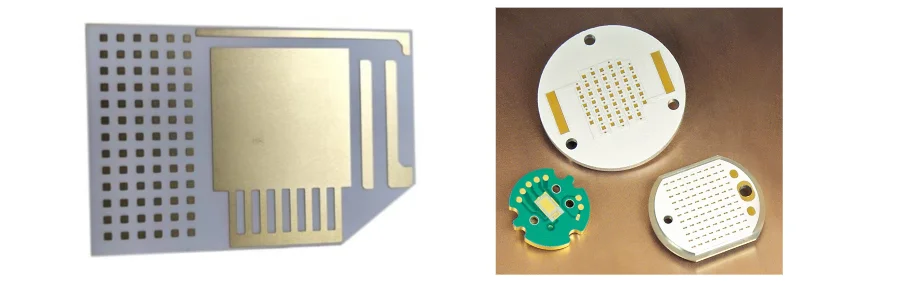

Керамические решения для печатных плат

- Оксид алюминия (Al2O3): 24-30 Вт/м·К

- Нитрид алюминия (AlN): 150-180 Вт/м·К

- Лучше всего подходит для: силовых модулей, COB LED, микроволновых схем

- Прямое медное соединение для максимальной надежности

- Нулевое поглощение влаги

Передовые термоинтерфейсные материалы

- IMS с диэлектриком 3-8 Вт/м·К

- Графитовые композиты: 1500 Вт/м·К в плоскости

- Фазопереходные материалы для импульсных нагрузок

- Гибридные конструкции, оптимизирующие соотношение цена/производительность

Наша инженерная команда помогает подобрать оптимальные материалы на основе ваших требований к мощности, бюджету и надежности. Мы храним стандартные термопрокладки для быстрого прототипирования, сохраняя при этом связи с поставщиками специализированных материалов.

Правила проектирования для максимального теплоотвода

Эффективное тепловое проектирование печатных плат требует иного подхода, чем стандартные решения. Эти проверенные правила обеспечивают оптимальный теплоотвод:

Стратегия размещения компонентов

- Разделяйте мощные компоненты минимум на 10 мм

- Располагайте самые горячие компоненты ближе к краям платы

- Выравнивайте силовые элементы по местам крепления/радиаторов

- Создавайте тепловые зоны для изоляции чувствительных компонентов

- Проводите тепловое моделирование перед производством

Медная разводка для теплораспределения

- Максимизируйте площадь меди: цель >70% на тепловых слоях

- Используйте толстую медную плату (3-10 унций) под силовыми компонентами

- Создавайте тепловые дорожки в 2-3 раза шире электрических требований

- Применяйте медные вставки для экстремально горячих точек

- Балансируйте распределение меди для предотвращения коробления

Реализация тепловых переходных отверстий Умное проектирование переходных отверстий значительно улучшает теплопередачу:

- Диаметр отверстий: оптимально 0.3-0.4 мм (0.5 мм для высоких токов)

- Шаг массива: 1.0-1.2 мм между центрами

- Толщина металлизации: минимум 25 мкм (1 унция)

- Варианты заполнения: токопроводящий эпоксид снижает термическое сопротивление на 30%

- Расположение: шестигранные массивы обеспечивают лучший тепловой/механический баланс

Реальный пример проектирования: Конструкция драйвера LED 50Вт снизила температуру горячих точек со 125°C до 85°C благодаря:

- 2-слойной алюминиевой PCB с диэлектриком 2 Вт/м·К

- 3 унции меди на токоведущем слое

- Массиву тепловых переходных отверстий (0.3 мм диаметр, 1 мм шаг) под MOSFET

- Оптимизации расстояний между компонентами через тепловое моделирование

- Результат: срок службы 50 000 часов против 15 000 на FR-4

Передовые производственные возможности PCB

В HILPCB мы гордимся способностью производить все типы печатных плат - от базовых конструкций до специализированных решений. Одно из наших ключевых направлений - производство высокочастотных плат с акцентом на точность, целостность сигнала и тепловое управление для телекоммуникаций, аэрокосмической отрасли и высокоскоростных цифровых систем.

Для термопроводящих плат мы предлагаем целевые решения, включая:

- Поверхностную обработку для улучшения адгезии

- Вакуумное ламинирование для устранения пустот

- Селективное нанесение паяльной маски для термоплощадок Наши процессы включают автоматизированный оптический контроль, гарантирующий соответствие строгим стандартам качества независимо от сложности платы. Каждая печатная плата, включая платы с тепловыми или высокочастотными требованиями, проходит тщательную проверку качества с тестированием теплового сопротивления, проверкой изоляции hi-pot и 100% электрическим тестированием. Независимо от того, нужны ли вам прототипы или крупносерийное производство, наши сертифицированные по ISO 9001 процессы гарантируют стабильность и надежность для всех типов печатных плат.

Истории успеха: реальные примеры с измеримыми результатами

Модернизация уличного LED-освещения

Проблема: Муниципалитет столкнулся с 30% отказом светодиодов в течение 2 лет

Решение: Переработанная конструкция с алюминиевой платой 1,6 мм и оптимизированными тепловыми переходами

Результаты:

- Температура перехода снижена с 105°C до 75°C

- Нулевой процент отказов после 3 лет эксплуатации

- Энергоэффективность улучшена на 8% благодаря более холодной работе

- Срок окупаемости: 14 месяцев за счет снижения затрат на обслуживание

Инновация в 5kW солнечных инверторах

Проблема: Устранение дорогих радиаторов при повышении эффективности

Решение: Медная основа PCB с интегрированным тепловым управлением

Результаты:

- Уменьшение размера на 40% за счет исключения внешних радиаторов

- Эффективность 98,5% (было 97,2%)

- Снижение производственной стоимости на $45 за единицу

- Гарантийные случаи сократились на 80%

Надежность автомобильных LED-фар

Проблема: Соответствие требованию 15-летнего срока службы при 125°C

Решение: Керамическая PCB с прямой медной связью

Результаты:

- Выдержала 3000 тепловых циклов (-40°C до +150°C)

- Нулевой процент отказов в 2 миллионах поставленных единиц

- Обеспечено увеличение яркости на 30%

- Квалифицирована для премиальных автомобильных платформ

Управление батареями электромобилей

Проблема: Точное измерение тока несмотря на колебания температуры

Решение: IMS плата с согласованным коэффициентом теплового расширения

Результаты:

- Температурный дрейф уменьшен на 90%

- Точность балансировки ячеек улучшена до ±0,5%

- Срок службы аккумуляторного блока увеличен на 20%

- Снижены требования к системе охлаждения

Часто задаваемые вопросы

Насколько можно снизить температуру с теплопроводящими PCB?

Снижение температуры зависит от плотности мощности и оптимизации конструкции. Типичные улучшения: алюминиевые PCB снижают температуру на 30-40°C по сравнению с FR-4, медная основа обеспечивает снижение на 40-50°C, керамические подложки могут превысить улучшение на 60°C. Наши услуги теплового моделирования предсказывают точные преимущества для вашего применения.

Какова разница в стоимости между тепловыми и стандартными PCB?

Алюминиевые PCB стоят в 2-3 раза дороже стандартных FR-4 для простых конструкций. Однако общая стоимость системы часто снижается за счет устранения радиаторов, вентиляторов и тепловых интерфейсных материалов. Учитывайте улучшение надежности и снижение гарантийных затрат для реальной окупаемости. Мы предоставляем детальный анализ стоимости, сравнивая общие расходы на решение.

Можно ли использовать стандартную SMT сборку на металлических PCB? Да, с корректировкой процесса. Металлические подложки требуют модифицированных профилей оплавления из-за большей теплоемкости. Наши линии SMT-монтажа оснащены специализированными программами для термоплат. Ключевые аспекты включают увеличенный предварительный нагрев, поддержку креплений и адаптированные скорости охлаждения.

Как перевести существующий FR-4 дизайн на термоплату?

Начните с теплового анализа для выявления горячих точек и необходимого рассеивания. Наша инженерная команда предоставляет бесплатный аудит дизайна, предлагая оптимальный выбор подложки и модификации компоновки. Большинство дизайнов переносятся напрямую с небольшими корректировками размещения термопереходов и балансировки меди. Мы предлагаем услуги прототипирования для проверки перед серийным производством.

Какие форматы файлов нужны для производства термоплат?

Стандартные файлы Gerber RS-274X или ODB++ подходят идеально. Включите четкие чертежи слоев с указанием требований к термоподложке. Наш просмотрщик Gerber проверяет файлы перед производством. Для оптимальной теплопередачи укажите данные о рассеиваемой мощности для верификации дизайна.

Какие сертификаты распространяются на производство термопроводящих плат?

Наши термоплаты соответствуют стандартам IPC-A-600 Класс 2/3 с дополнительными требованиями к тепловым характеристикам. Сертификация UL распространяется на изоляционные системы для непрерывной работы до 130°C. Автомобильные клиенты получают производство, соответствующее IATF 16949. Все материалы соответствуют RoHS и REACH.