Highleap PCB工厂(HILPCB)通过对化学镍和浸金沉积的精确控制,提供卓越的ENIG PCB制造。我们先进的化学工艺确保涂层厚度均匀、表面平整度优异以及出色的可焊性,适用于从细间距BGA到引线键合接口的高可靠性应用。

ENIG工艺化学和沉积机制

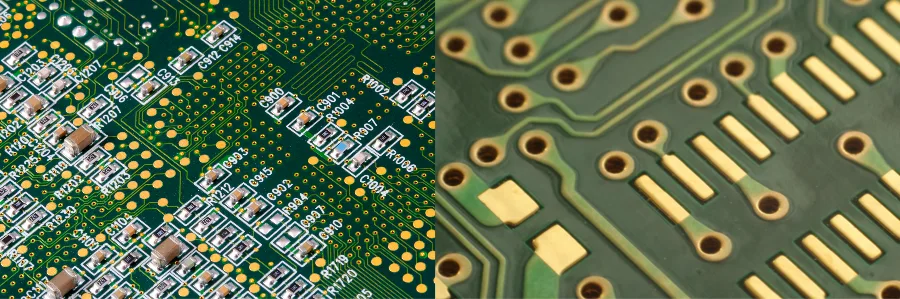

ENIG PCB表面处理涉及两个不同的化学过程,创建一个坚固的金属涂层系统。理解这些机制可以针对特定应用进行优化并解决潜在缺陷。

化学镍沉积

自催化镍沉积依靠次磷酸钠在铜表面还原镍离子。反应过程:Ni²⁺ + 2H₂PO₂⁻ + 2H₂O → Ni + 2H₂PO₃⁻ + 2H⁺ + H₂。这会形成镍-磷合金,通常含有7-11%的磷,决定着沉积物性能。中磷(7-9%)提供硬度、耐腐蚀性和可焊性的最佳平衡。

槽液参数对沉积质量有严重影响。在pH 4.6-4.8和85-88°C下操作产生15-20 μm/小时的沉积速率。稳定剂防止自发分解同时保持4-6次金属周转。我们的自动加药系统将镍浓度维持在5.5-6.0 g/L,次磷酸盐维持在25-30 g/L,确保各生产批次涂层性能一致。

浸金反应

金沉积通过置换反应发生:2Au⁺ + Ni → 2Au + Ni²⁺。这种自限性反应通常产生0.05-0.15 μm的金厚度。该过程在pH 4.0-4.5和80-85°C下运行,金浓度控制在0.4-0.6 g/L。络合剂防止过度腐蚀镍同时促进均匀的金分布。

浸金反应的自限性保证了一致的厚度,但需要精确的镍表面准备。任何钝化或污染都会干扰金的成核,造成跳镀缺陷。我们的工艺在浸金前立即进行温和的酸活化,确保即使是具有精细特征的复杂HDI PCB设计也能获得完全覆盖。

优化ENIG性能的设计指南

成功的ENIG实施需要考虑处理工艺的独特特性和限制的设计考量。

焊盘设计和间距

ENIG的卓越平整度可实现低至0.3mm的超细间距组件。然而,焊盘设计必须考虑金沉积过程中的潜在镍腐蚀。维持最小焊盘尺寸为过孔0.25mm直径和微孔0.20mm。阻焊定义(SMD)焊盘应包括最小0.05mm阻焊层重叠以防止边缘腐蚀。

BGA焊盘设计受益于NSMD(非阻焊层定义)配置,阻焊层间隙0.075mm。这防止了阻焊边缘的应力集中,同时提供最佳的焊点形成。对于引线键合应用,将焊盘尺寸增加超过线径要求的20%,考虑键合过程中的潜在边缘效应。

过孔处理策略

带焊盘过孔设计在ENIG表面处理中需要谨慎考虑。填充过孔防止化学药品滞留,但必须达到<25μm的凹陷深度以确保可靠的焊点。BGA区域的通孔需要帐篷覆盖或填充以防止焊料吸走。我们推荐的方法是在高速PCB应用中使用导电过孔填充,保持信号完整性同时确保可靠的ENIG覆盖。

铜特征保护

大面积铜区域在浸金沉积过程中面临更高的腐蚀风险。在稀疏区域实施铜窃取图案,使用0.2mm线条间隔0.5mm。这分散了化学镍电镀过程中的电流密度,确保厚度均匀。电源平面应包括多个连接点以防止可能发生跳镀的孤立区域。

卓越制造和工艺控制

HILPCB的ENIG工艺控制通过全面监控和先进设备确保一致的质量,符合IPC-4552和IPC-6012规范。

前处理优化

表面准备决定了ENIG质量。我们的工艺始于微蚀刻,去除1-2μm铜,为镍附着创建均匀纹理。硫酸基清洗剂去除有机物而不攻击基材。关键参数包括:

- 微蚀刻速率:1.2-1.5 μm/分钟

- 表面粗糙度:Ra 0.3-0.5 μm

- 清洗剂温度:50-60°C

- 冲洗水电阻率:>10 MΩ·cm

厚度控制系统

X射线荧光(XRF)在多点测量确保:

- 镍厚度:3-6 μm(典型5 μm)

- 金厚度:0.05-0.15 μm(典型0.08 μm)

- 磷含量:重量7-11%

- 厚度均匀性:板间±10%

自动测量系统在生产过程中检查每第10块板,进行实时调整保持工艺能力Cpk >1.67。统计过程控制跟踪趋势,在超出规格前防止偏离。

质量验证方法

除厚度测量外,全面测试验证ENIG完整性:

- 根据IPC-TM-650 2.4.1的附着力测试

- 使用硝酸蒸汽的气孔率评估

- 蒸汽老化后的可焊性测试

- 界面检查的横截面分析

- 引线键合的表面粗糙度验证

可靠性考虑和失效机制

了解ENIG失效模式可以实现设计和工艺优化,最大化可靠性。

黑垫现象

浸金槽中的过度活性导致镍过度腐蚀,形成一个呈黑色的断裂界面。影响因素包括:

- 金槽pH低于4.0

- 过长浸泡时间或过高温度

- 受污染的化学品

- 镍沉积质量差

预防需要严格的工艺控制和定期槽液分析。我们的专有槽液配方包括晶粒细化剂,最小化腐蚀同时保持沉积速率。生产样品的扫描电子显微镜(SEM)检查确保界面完整性。

脆性断裂机制

化学镍中的高磷含量(>10%)形成脆性沉积物,容易在热应力下开裂。这特别影响CTE不匹配的厚铜PCB设计。将磷含量优化在8-9%平衡硬度与延展性,可承受1000多个热循环而不降解。

耐腐蚀性因素

正确应用的ENIG提供出色的环境保护。然而,多孔金沉积允许湿气渗透,引发镍腐蚀。最小金厚度0.05μm确保足够覆盖,而过厚(>0.20μm)浪费材料而不改善保护。混合流动气体测试验证恶劣环境应用的耐腐蚀性。

为什么为您的PCB表面处理选择ENIG?

ENIG(化学镍金)是需要卓越平整度、可靠可焊性和延长保质期的PCB的理想表面处理。其卓越性能使其成为高频电子、细间距组件和引线键合应用等行业的首选。ENIG均匀的涂层厚度和出色的耐腐蚀性为原型和大批量生产提供一致可靠的电气性能。

高速和高密度应用的增强性能

ENIG光滑的镀金表面最大限度地减少信号损失和阻抗变化,使其非常适合高频电路。凭借卓越的表面平整度,ENIG确保BGA和QFN等细间距组件的精确焊接,即使在极端工作条件下也能保证长久性能。这种表面处理对RF设计特别有利,因为信号完整性和低损耗对于最佳功能至关重要。

耐久性和长期可靠性

ENIG的主要优势之一是其延长的保质期,在标准存储条件下可保持可焊性超过12个月。其抗氧化性确保小批量组装的长效稳固表面,而易于返工的特性允许处理精细组件。使用ENIG的自动化组装流程提高生产良率并降低缺陷风险,是寻求可靠性和成本效益的制造商的绝佳解决方案。

常见问题

我应该为ENIG PCB要求什么厚度规格? 标准ENIG规格包括3-6μm镍和0.05-0.15μm金。大多数应用使用5μm镍和0.08μm金表现良好。引线键合需要最低0.10μm金,而成本敏感的设计可以使用0.05μm。避免超过0.20μm金,因为它不提供额外益处。

ENIG与其他表面处理相比成本如何? ENIG比HASL贵约15-25%,但比ENEPIG便宜30-40%。对于带有细间距组件的多层PCB设计,提高的良率通常抵消了较高的材料成本。与OSP表面处理相比,延长的保质期降低了库存风险。

ENIG可以返工或修复吗? ENIG表面可以进行有限返工。对于孤立缺陷,局部金剥离后进行选择性重新电镀有效。然而,大面积返工由于化学选择性挑战而不实际。设计关键特性时应有足够余量以最小化返工需求。

导致ENIG可焊性问题的原因是什么? 糟糕的可焊性通常是由于在潮湿条件下长期存储导致的镍钝化或表面磷富集。适当包装使用干燥剂防止湿气接触。组装前在125°C烘烤4小时可重新激活边际表面。

ENIG适合压合连接器吗? 当正确指定时,ENIG非常适合压合应用。硬质镍表面(500-600 HV)能承受插入力。确保最小4μm镍厚度以获得可靠性能。相比HASL表面处理,光滑表面减少插入力。

如何在来料检验中验证ENIG质量? 目视检查应显示均匀金色,无浑浊或变色。XRF测量在多个位置确认厚度。根据IPC-TM-650 2.4.1进行胶带测试验证附着力。对于关键应用,要求横截面显示连续无孔的涂层。我们的PCB查看器帮助在发货前远程检查电路板。