介绍

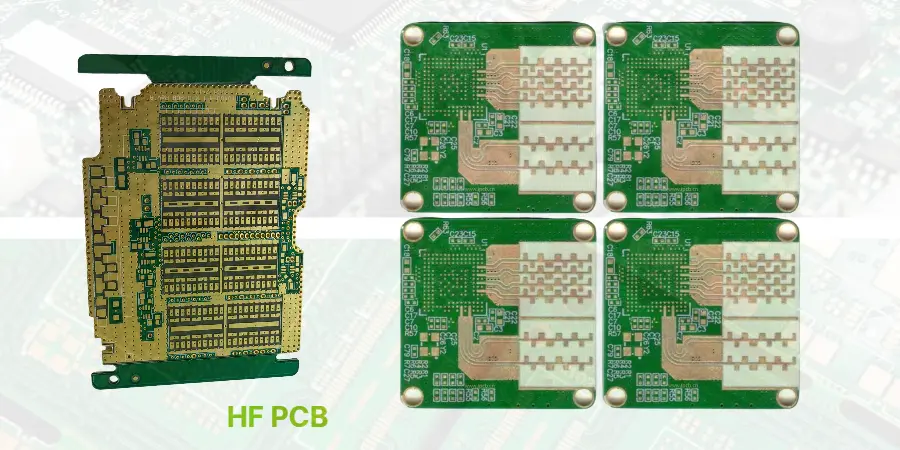

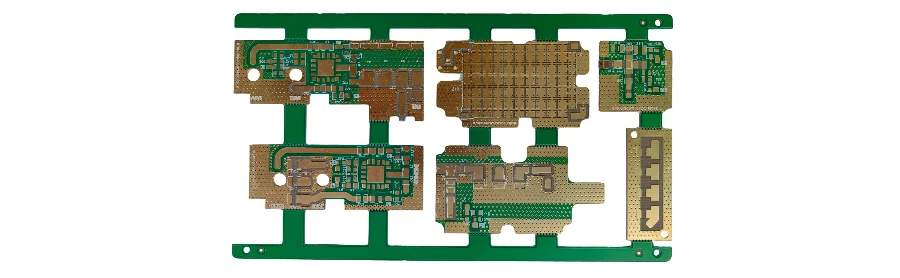

高频 PCB (HF PCB) 为当今最先进的技术提供动力——从 5G 通信和汽车雷达到航空航天系统和高速计算。随着设备超越传统频率限制,了解高频 PCB 材料、设计原理、制造工艺和可靠性测试对于工程师和决策者来说变得至关重要。

本指南将深入的技术见解与实际实施策略相结合,涵盖了 HF PCB 成功所必需的 20 个关键主题。它旨在为寻求技术知识的工程师和准备采购高性能电路板的决策者提供服务。

1. 高频PCB的材料和层叠层

高频PCB材料

选择合适的高频PCB材料是性能的基础。由于损耗高,标准 FR-4 在 1 GHz 以上表现不佳。替代方案包括:

- 罗杰斯 RO4000 / RO3000 系列 – 介电常数稳定,损耗角正切低。

- 基于 PTFE 的层压板 – 信号传输性能好,但需要特殊处理。

- 陶瓷填充复合材料 – 低 Dk,高机械稳定性。

低介电常数 (Dk) 和低耗散因数 (Df) 最大限度地减少了信号延迟和损耗,直接影响信号完整性。

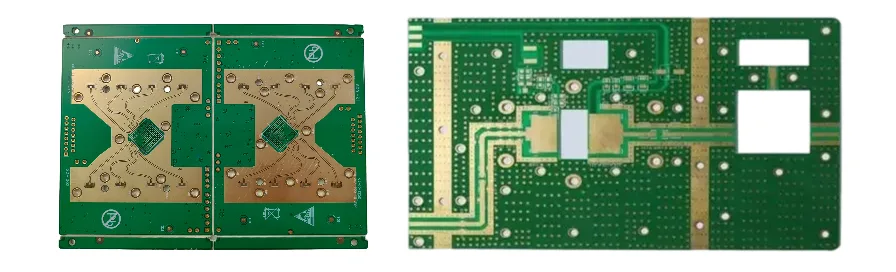

高频PCB层叠层

HF PCB 层叠层控制阻抗和 EMI。工程师战略性地布置信号层、电源层和接地层:

- 信号层与接地层相邻,以实现阻抗稳定性。

- 混合叠层(用于信号层的优质高频材料,用于其他层的经济材料)以平衡性能和成本。

- 屏蔽层,用于隔离高速走线。

正确的叠层设计对于高频PCB阻抗控制和热管理至关重要。

2. 设计原则、阻抗控制和电力传输

高频PCB设计原则

HF PCB 设计将每条走线视为传输线:

- 控制走线宽度和间距以保持目标阻抗(50Ω、75Ω、100Ω差分)。

- 短而直接的布线以减少衰减。

- 避免直角弯曲以防止反射。

高频PCB阻抗控制

严格的阻抗容差(±5% 或更高)是通过以下方式实现的:

- 制造前的模拟(HFSS、ADS)。

- 调整走线宽度、介电厚度和铜重量。

- 在制造过程中使用测试试样。

高频PCB电源设计

供电必须保持从直流到GHz的低阻抗:

- 分层去耦策略(中频→超低电感电容的批量→)。

- 星形接地以隔离噪声敏感电路。

- 宽铜浇注,压降最小。

3. 信号完整性和常见问题

在高频PCB设计中,信号完整性是最关键的性能因素之一。在 GHz 频率下,即使是轻微的阻抗失配也会导致插入和回波损耗,从而导致反射和信号功率降低。相邻走线之间的串扰和来自附近源的电磁干扰 (EMI/RFI) 会进一步扭曲波形、降低误码率并导致高速通信系统出现故障。保持一致的阻抗、使用正确的过孔设计并确保连续的参考平面是保持信号质量的基础。

保持信号完整性的关键布局策略:

- 接地层: 提供稳定的返回路径并降低对外部噪声的敏感性。

- 通过围栏: 创建电磁屏障,最大限度地减少高速走线之间的耦合。

- 受控走线分离: 保持间距规则(例如 3W 规则)以防止并联布线中的串扰。

- 边缘电镀和屏蔽: 在指定区域内包含高频能量,以满足 EMC 合规性。

然而,信号完整性不仅仅是设计问题,它还受到实际制造和环境因素的影响。在高工作温度下,热性能下降 20-30% 会改变介电常数,从而改变预期阻抗。严格的制造公差对于防止可能导致不匹配的走线宽度或间距变化至关重要。此外,某些层压板中的吸湿性会增加损耗角正切、失谐射频电路并随着时间的推移降低可靠性,因此材料选择和保护饰面成为保持长期性能的关键部分。

4. 制造工艺、焊接和可靠性测试

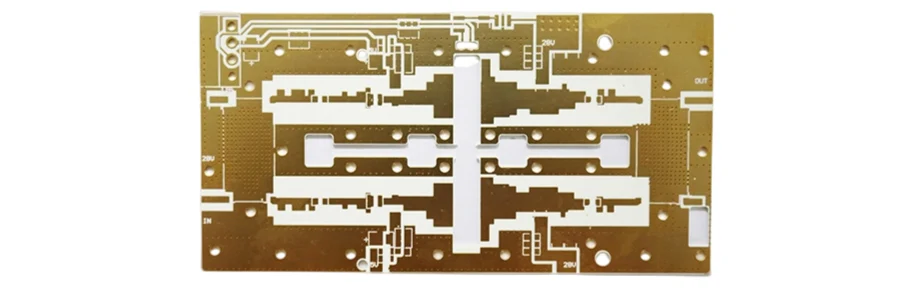

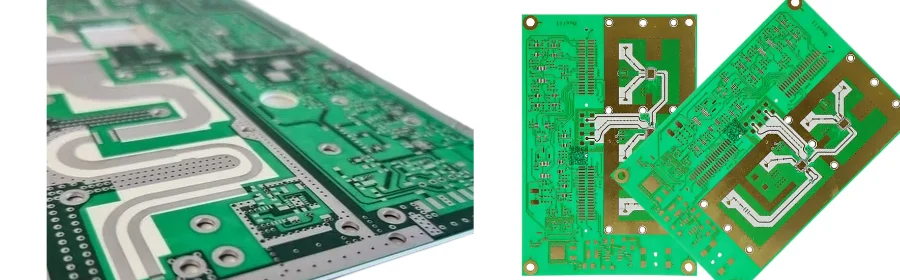

高频PCB制造工艺

由于高速信号对尺寸变化和材料不一致的敏感性,高频 PCB 制造过程的精度远高于标准 PCB 制造。每级都必须保持严格的容差,以保持信号完整性和受控阻抗。

关键阶段包括:

材料准备和处理 HF PCB 基板(尤其是 PTFE 和陶瓷填充层压板)对水分敏感,可以吸收环境中的水蒸气。即使是 0.1% 的吸湿率也会影响介电性能,导致相移和 GHz 频率损耗增加。制造商在加工前使用气候控制的储藏室和预烘烤层压板来驱除水分。

层成像和蚀刻 激光直接成像 (LDI) 是细线精度和层间精确配准的首选。该工艺可以实现低于 50 μm 的走线宽度和空间,这对于保持阻抗和减少串扰至关重要。高频板通常具有更严格的蚀刻公差,有时±10%或更好。

钻孔和过孔地层 激光钻孔微孔可实现高密度互连 (HDI) 和更短的层间信号路径。在高频下,过孔短截线去除(背钻)对于避免信号反射至关重要。交错和堆叠微孔设计用于优化信号完整性和机械强度。

电镀和铜沉积 均匀的铜厚度确保了可预测的阻抗。脉冲电镀技术有助于在微孔和窄迹线中保持均匀的铜分布,从而减少高频下与集肤效应相关的损耗。

层压和对齐 多层 HF PCB 需要精确的层间对齐(±25 μm 或更好)。层压聚四氟乙烯材料通常需要较低的温度和压力曲线,以防止材料变形。

统计过程控制 (SPC) 持续监控阻抗测试试样、走线尺寸和介电厚度,确保最终电路板满足设计目标。SPC 系统尽早标记变化,以避免批次范围的故障。

高频PCB焊接工艺

HF PCB 的组装必须考虑 PTFE 和其他高频材料较低的玻璃化转变温度 (Tg) 和机械性能。

主要考虑因素:

- 优化的回流焊曲线: 逐渐上升和受控冷却可防止翘曲和分层。HF 材料可能需要比 FR-4 低 10-20°C 的峰值回流温度,以避免基板损坏。

- 无铅焊料合金: SAC305 等合金符合 RoHS,同时在金、ENIG 或浸银表面处理上提供良好的润湿性。助焊剂的选择对于避免可能改变表面阻抗的残留物也至关重要。

- 元件放置精度: 高频电路通常使用小型、灵敏的射频元件(例如 0201 电容器、MMIC)。精度为 ±30 μm 的自动贴片机对于确保适当的电气性能至关重要。

高频PCB测试方法与可靠性测试

测试和可靠性验证是 HF PCB 生产不可或缺的一部分。即使是微小的偏差也会显着影响 GHz 频率下的性能。

测试包括:

- 矢量网络分析仪 (VNA): 测量 S 参数以确定插入损耗、回波损耗和隔离度。例如,航空航天雷达板可能需要 10 GHz 时 0.2 dB/英寸的插入损耗目标。

- 时域反射法 (TDR): 以亚毫米分辨率检测阻抗不连续性,识别电镀空隙或走线宽度变化等缺陷。

- 热循环: 模拟 -40°C 至 +125°C 的温度波动,以确保机械稳定性和一致的电气性能。

- 振动测试: 对于汽车和航空航天应用来说,验证焊点和过孔在机械应力下的可靠性尤为重要。

- 湿度和盐雾测试: 评估恶劣环境下的耐腐蚀性和介电稳定性。

- 近场 EMI 扫描: 绘制辐射发射图并识别潜在的耦合路径,帮助设计人员实施有针对性的屏蔽和接地改进。

5. 封装类型和天线集成

高频PCB封装类型

热门套餐:

- BGA – 高 I/O,低电感。

- QFN/LGA – 薄型,良好的热性能。

- 用于航空航天和国防的密封封装。

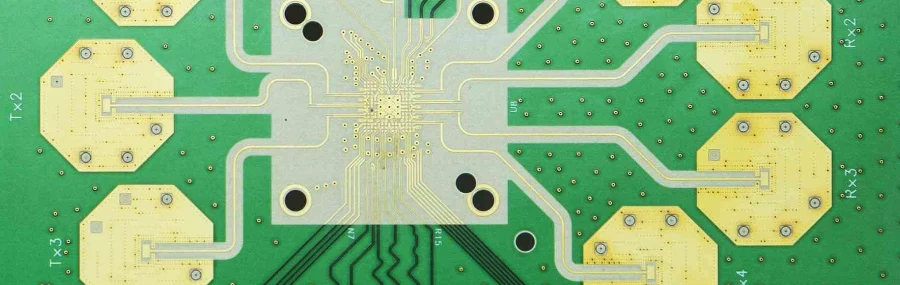

高频PCB天线设计

集成天线减少了组件数量:

- 用于 GPS/Wi-Fi 的微带贴片天线。

- 用于物联网设备的偶极子/单极子天线。

- 用于雷达和 5G 波束成形的阵列天线。

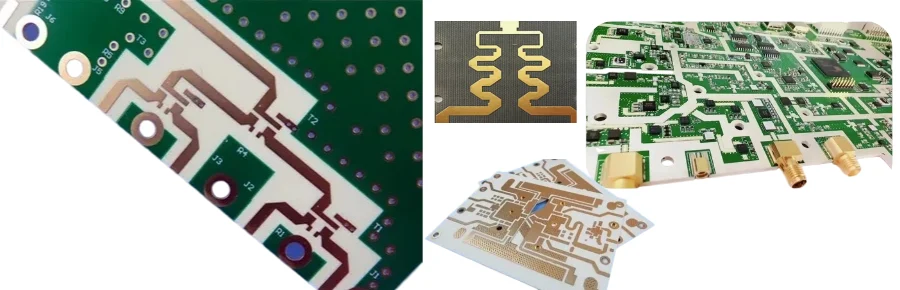

6. 应用:微波系统和射频电路

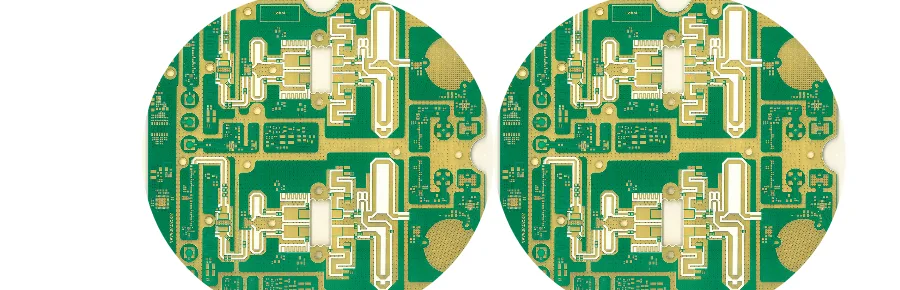

高频PCB的微波应用

高频 PCB 在信号损失、阻抗稳定性和相位控制至关重要的微波和毫米波应用中至关重要。

主要应用领域:

汽车雷达 (77–81 GHz) 用于自适应巡航控制、防撞和自动驾驶。这些 PCB 将天线阵列、射频前端模块和信号处理器集成在紧凑的多层板上。材料必须在温度范围内具有较低的 Dk 变化,以确保准确的目标检测。

航空航天和国防雷达 (>100 GHz) W 波段 (75–110 GHz) 和更高频率的雷达需要超低损耗陶瓷填充 PTFE 进行远距离检测和高分辨率成像。此类板还必须经受住极端热循环和辐射暴露。

卫星通信 Ka 波段 (26.5–40 GHz) 和 Ku 波段 (12–18 GHz) 系统依靠 HF PCB 进行低损耗馈电网络、波束成形电路和射频功率放大器。通常需要跨大面板尺寸的相位匹配布线来保持光束相干性。

点对点无线回程 HF PCB 支持具有严格插入损耗预算的微波回程链路 (6–42 GHz)。高 Q 滤波器结构和精确的阻抗跃迁直接集成到 PCB 布局中。

高频 PCB 与射频电路设计

虽然这两个域都处理高频信号,但它们的重点领域不同:

高频PCB设计

- 关注高速信号的板级布线。

- 强调整个电路板的层叠层、受控阻抗和信号完整性。

- 处理数字、模拟和射频子系统在共享基板上的集成。

射频电路设计

- 专注于有源和无源射频组件的性能,例如放大器、混频器、滤波器和振荡器。

- 通常窄带,针对特定频率范围(例如,5G 为 28 GHz)。

- 性能指标包括噪声系数、增益平坦度和互调失真。

集成挑战:在现代系统中,射频和高频 PCB 设计重叠。例如,5G相控阵天线模块将精确的高频PCB布线与射频电路匹配网络相结合。在发射和接收通道之间实现>40 dB的隔离通常需要PCB布局工程师和RF电路设计人员之间的共同设计。

7. 选择制造商并优化成本

选择合适的高频 PCB 制造商不仅仅是找到具有可用产能的供应商,而是确保他们拥有专业知识和技术,能够始终满足高频设计的苛刻公差。经验丰富的制造商应精通加工罗杰斯或聚四氟乙烯基层压板等材料,能够进行细线布线和激光钻孔微孔,并配备内部阻抗测试能力。IPC-6018、UL 和 RoHS 合规性等认证是质量和可靠性的指标,而主动的制造设计 (DFM) 支持有助于防止在生产开始之前进行代价高昂的返工。

HF PCB 项目的成本优化需要在性能和预算之间取得平衡。混合叠层等策略(仅在关键层上使用优质基板)可以在不牺牲信号完整性的情况下减少材料费用。高效的镶板提高了材料产量,同时避免了不必要的过度工程有助于控制生产成本。从早期设计阶段就与制造商密切合作,可以在电气性能、可制造性和总体项目成本之间做出明智的权衡,确保技术成功和商业可行性。

8. 标准、认证、案例研究和未来趋势

高频PCB标准和认证

关键标准:

- IPC-6018 用于高频板。

- MIL-PRF-31032 适用于军事应用。

- FCC 第 15 部分 / CISPR 符合 EMI 标准。

高频PCB案例研究

- 5G基站:通过材料和过孔优化减少40%的损耗。

- 汽车雷达:集成天线阵列将系统成本降低了 30%。

- 航空航天雷达:陶瓷填充聚四氟乙烯,具有 W 波段性能。

高频PCB的未来趋势

- 6G 和毫米波应用 (>100 GHz)。

- 用于小型化的嵌入式组件。

- 人工智能驱动的布局优化。

- 可持续、可回收的基材。

结论

高频 PCB 不仅仅是电路板,它们还是先进通信、雷达、航空航天和高速计算系统的支柱。该领域的成功需要在高频 PCB 材料、信号完整性管理、阻抗控制和可靠性测试方面拥有深厚的专业知识。当每一微米的精度和每一分贝的每一分贝都很重要时,与合适的制造团队合作可能是满足规格和超出期望之间的区别。

通过应用经过验证的设计原则,优化您的叠层性能和成本,并与了解高频应用需求的制造商合作,您可以确保您的下一个 HF PCB 项目实现出色的电气性能、长期可靠性和更快的上市时间。

如果您准备好将高频 PCB 概念变为现实,或提高现有设计的性能,我们的工程团队可以提供帮助。立即联系我们获取免费设计审查和量身定制的制造建议,并了解精密制造的 HF PCB 如何为您的产品带来可衡量的竞争优势。