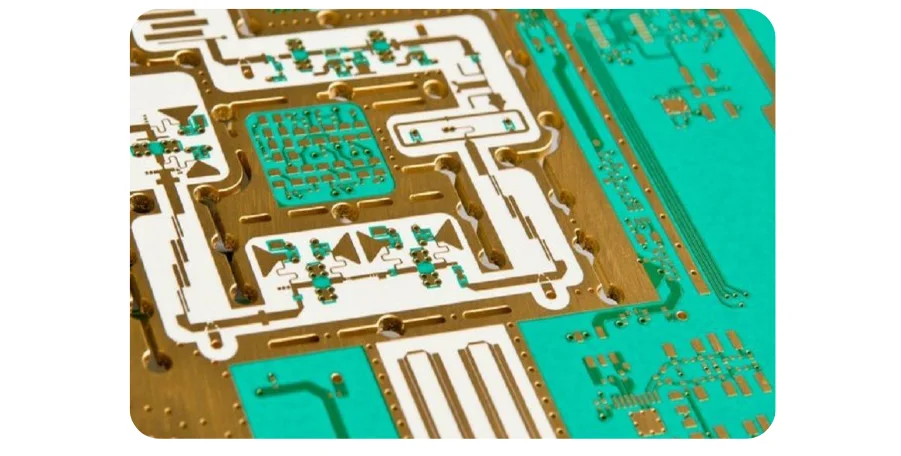

从 1 GHz 到 100 GHz 的微波频谱已成为现代无线通信、雷达系统和卫星技术的支柱。在这些频段运行的高频 PCB 支持从 5G 智能手机到自动驾驶汽车雷达和全球卫星互联网的一切。这些应用需要卓越的 高频 PCB 性能、精确的阻抗控制、最小的损耗以及在极端环境条件下的可靠运行。

我们的专业知识涵盖整个微波应用,从 6 GHz 以下蜂窝基础设施到 77 GHz 的 W 波段汽车雷达,为每个独特的应用提供优化的解决方案,平衡性能、可制造性和成本。

5G 基础设施和电信应用

5G 网络的全球部署代表了微波 PCB 技术有史以来最大规模的部署。从大规模 MIMO 基站到小型基站部署,5G 基础设施需要跨多个频段实现前所未有的性能。

1.Sub-6 GHz 5G 基站要求

Sub-6 GHz 5G 在 3.3-4.2 GHz 和 4.4-5.0 GHz 频段运行,需要平衡性能与商业可行性的 PCB。基站设计包含 32-64 个用于波束成形的天线元件,要求在所有信道上实现精确的相位和幅度匹配。我们的 多层 PCB 解决方案采用混合叠层,将用于射频层的 Rogers RO4350B 与用于数字处理的标准 FR4 相结合,优化成本,同时将插入损耗保持在每英寸 0.5 dB 以下。

基站功率放大器板的功耗为 100-200W,需要复杂的热管理。我们采用厚铜平面(3-4 盎司)、热通孔阵列和嵌入式硬币技术,将结温保持在 85°C 以下。 罗杰斯 TC350 等先进材料提供超过 3.5 W/m·K 的导热系数,同时保持稳定的射频特性。

2.毫米波 5G 部署挑战

28 GHz 和 39 GHz 的毫米波 5G 带来了独特的 PCB 挑战。在这些频率下,标准FR4表现出超过2 dB/inch的不可接受的损耗。我们利用超低损耗材料,包括 Rogers RO3003 (Df=0.0013) 和 Taconic RF-35 用于毫米波应用。表面粗糙度变得至关重要——标准电沉积铜在 28 GHz 时增加 0.5-1.0 dB/英寸。我们的设计指定轧制铜或 Rz <0.5μm 的极薄型 (VLP) 铜。

封装天线 (AiP) 解决方案将贴片天线阵列直接集成到 PCB 基板上。保持 ±2% 的介电常数容差可确保天线尺寸和波束方向图的一致性。通过精确的过程控制和 100% 测试,我们在 256 个元件阵列上实现了 ±0.5 dB 幅度和 ±5° 相位匹配。

3.小型基站和室内解决方案

小型基站部署需要跨多个频段运行的紧凑、成本优化的设计。我们的解决方案将 4G/5G 无线电、GPS 和 WiFi 集成在 200mm² 以下的占地面积中,利用 HDI PCB 技术与微孔和埋孔实现最大密度。盲孔结构消除了高频转换时的短截线,在 6 GHz 时保持优于 -20 dB 的回波损耗。

用于ADAS和自动驾驶的汽车雷达系统

24 GHz 和 77 GHz 的汽车雷达支持对车辆安全和自动驾驶至关重要的高级驾驶辅助系统 (ADAS)。这些系统必须在 -40°C 至 +150°C 范围内可靠运行,同时能够承受振动、潮湿和电磁干扰。

77 GHz 雷达设计注意事项

77 GHz 频段为汽车雷达提供了卓越的分辨率,但需要卓越的 PCB 性能。在这些频率下,典型基板中的波长仅为 2-3 毫米,因此每个几何特征都至关重要。我们的设计保持:

- 相位匹配:在接收通道上<5°,用于精确确定角度

- 幅度平衡:<0.5 dB,确保一致的检测灵敏度

- 隔离度:发射和接收之间>40 dB,防止自干扰

- 温度稳定性:TCDk <50 ppm/°C 保持校准

材料选择重点是罗杰斯RO3003G2专为汽车雷达开发。陶瓷填充 PTFE 复合材料提供 Dk=3.00±0.04 和 Df=0.0013 具有出色的温度稳定性。超过 280°C 的玻璃化转变温度确保了无铅组装过程中的可靠性。

MIMO 雷达阵列和波束成形

现代汽车雷达采用多输入多输出 (MIMO) 配置,虚拟孔径超过 100 个通道。PCB 设计集成了:

- 用于发射波束成形的串联馈电贴片阵列

- 企业馈电网络确保所有元素的相位相等

- 威尔金森分频器在通道之间提供隔离

- 用于低损耗分布的基板集成波导 (SIW)

制造公差变得至关重要——±25μm 配准误差会导致 77 GHz 时发生 10° 相移。我们的过程控制使用激光直接成像和自动光学检测将配准保持在 ±12μm 以内。

汽车环境可靠性

汽车应用要求在恶劣条件下具有 15 年的可靠性。我们的资格测试包括:

- 热循环:-40°C 至 +150°C,1000 次循环

- 热冲击:30 秒过渡

- 湿度:85°C/85% RH 1000 小时

- 振动:随机配置文件至 50G

- 盐雾:96小时暴露

保形涂层和底部填充物可防潮,同时保持射频性能。选择性涂层可保持天线区域清晰,保留辐射方向图。

卫星通信系统

卫星通信范围从用于移动业务的 L 波段 (1-2 GHz) 到用于宽带互联网的 Ka 波段 (26-40 GHz)。每个频段都给 PCB 设计和制造带来了独特的挑战。

近地轨道 (LEO) 星座要求

像 Starlink 和 OneWeb 这样的 LEO 星座需要带有相控阵天线的大规模生产用户终端。主要要求包括:

- 圆偏振,轴向比为 <3 dB

- 扫描角度距舷侧 ±60°

- 链路闭合的 G/T 比 >10 dB/K

- 成本目标<每个终端 500 美元

我们的解决方案采用带有嵌入式移相器和低噪声放大器的多层有机基板。顺序层压可实现具有盲孔和埋孔的 16 层结构,从而优化布线密度。出于重量限制,总厚度保持在 2.4 毫米以下。

高通量卫星 (HTS) 地面站

在 Ka 波段及以上运行的 HTS 地面站需要出色的相位稳定性和低损耗。PCB 挑战包括:

- 插入损耗 <0.2 dB/英寸(30 GHz)

- 相位稳定性 <2°

- 功率处理 >100W(上行链路放大器)

- 真空中的多重抗性

我们使用符合太空标准的材料,包括具有经过验证的传统的罗杰斯 RT/硬质合金 6002。气密过孔填充可防止释气,同时保持导热性。镀金为芯片和线材组装提供耐腐蚀性和可靠的引线键合。

国防和航空航天微波系统

军事应用将微波 PCB 技术推向极限,要求从 HF 到 W 波段运行,通常在极端环境中。

电子战和雷达系统

电子战系统需要超过 20 GHz 的瞬时带宽和一致的性能。我们的解决方案解决:

超宽带挑战:

- 分散管理保持组延迟变化 <100ps

- 模式抑制防止高阶传播

- 2-18 GHz 的宽带阻抗匹配

- 通道间隔离度>60 dB

材料选择平衡了电气和机械要求。罗杰斯 CLTE-XT 提供与铜匹配的 CTE,防止热循环期间应力引起的故障。玻璃增强PTFE编织可保持超过600mm的大幅面板的机械稳定性。

相控阵雷达实现

现代相控阵集成了数千个发射/接收模块,需要精确的企业馈电网络。关键设计要素:

- 1024 个元件的光程长度相等,可达 ±1 毫米

- 带有集成电阻器的 Wilkinson 合路器网络

- 通过射频路径进行直流偏置分布

- 热管理,耗散>10kW

刚柔结合PCB 技术使保形阵列能够匹配飞机表面,同时保持相位相干性。

新兴微波应用

6G研发

6G 研究探索了 100-300 GHz 的太比特无线链路频率。这些频率下的 PCB 挑战包括:

- 基板内波长接近 1mm

- 表面粗糙度效应占主导地位

- 谐振结构的公差要求 ±5μm

- 新型传输线(基板集成波导)

我们正在开发使用液晶聚合物 (LCP) 和超光滑铜用于亚太赫兹应用的能力。

无线充电

用于物联网和远程传感器的微波无线电力传输在 2.45、5.8 和 24 GHz ISM 频段运行。PCB 要求包括:

- 高 Q 谐振器可提高整流天线效率

- 谐波端接,防止再次辐射

- 整流二极管的热管理

- 与储能集成

我们的设计通过优化的匹配网络和 F 类整流器拓扑实现了 70% 的射频到直流转换效率。

高频PCB微波应用的关键设计注意事项

设计用于微波应用的高频 PCB 需要仔细考虑材料、信号完整性和热管理。微波 PCB 的工作频率为 1 GHz 至 100 GHz,这意味着标准 PCB 材料和设计并不总是足够的。

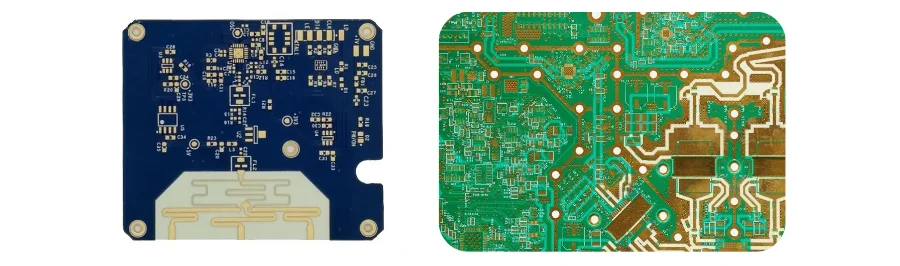

微波 PCB 应用的材料选择

选择正确的材料对于确保微波 PCB 在较宽的频率范围内可靠运行至关重要。关键考虑因素包括介电常数 (Dk)、损耗角正切 (Df) 以及材料在温度变化下的稳定性。

- Sub-6 GHz:RO4350B 和 FR408HR 等材料为低频微波应用提供了成本和性能的平衡。

- 6-20 GHz:RO4003C 和 RO3003 非常适合更高频率,提供低损耗和稳定的介电性能。

- 20-40 GHz:RO3003 和 RT5880 提供超低损耗和光滑的铜表面,最大限度地减少这些高频下的信号衰减。

- 40 GHz 以上:对于毫米波应用,RT5880LZ 和 LCP(液晶聚合物)等材料可提供最小的损耗和精确的公差。

优化微波PCB设计的传输线

微波信号需要严格控制的阻抗和高效的传输路径来保持信号完整性。有几种方法可以优化高频 PCB 的传输线:

- 微带设计:优化走线宽度,保持50Ω阻抗,接地层间距应大于走线宽度的三倍,以尽量减少反射和信号损失。

- 带状线设计:接地层之间的平衡结构确保传输线稳定且干扰最小。

- 共面波导:这种设计非常适合高频信号,具有受控间隙尺寸和接地平面拼接以防止不良模式。

微波 PCB 的接地和屏蔽

有效的接地和屏蔽对于防止电磁干扰 (EMI) 并确保微波应用中的稳定运行至关重要。

- 星形接地:对于混合信号系统,星形接地方法通过为信号提供干净的返回路径来最大限度地减少噪声耦合。

- 连续接地层:射频部分下方的连续接地层通过确保一致的返回路径来帮助保持信号完整性。

- 屏蔽:我们建议在不同功能块之间进行隔间屏蔽,以隔离敏感组件并防止交叉干扰。

为什么选择我们进行微波 PCB 制造和组装

在微波 PCB 制造和组装方面,HILPCB 是您值得信赖的合作伙伴,提供旨在满足高频应用严格要求的专业知识和解决方案。无论您是为 5G 基础设施、汽车雷达还是卫星通信系统进行开发,我们都能确保您的设计在最具挑战性的微波应用中发挥最佳性能。

在微波 PCB 设计和组装方面拥有成熟的专业知识

我们的微波 PCB 解决方案专为满足需要跨高频段卓越性能的行业的特定需求而量身定制。从低于 6 GHz 到毫米波(高达 100 GHz),我们的经验涵盖了高频 PCB 的广泛微波应用,这些应用对于 5G、自动驾驶和卫星通信等下一代技术至关重要。

适用于要求苛刻的微波应用的综合解决方案

我们提供交钥匙 PCB 组装服务,将封装与 PCB 制造相结合,确保从设计到生产的无缝执行。这种集成方法可确保整个信号链中一致的阻抗匹配、最佳的热管理和可靠的信号完整性,从而解决高频 PCB 微波应用中面临的挑战。我们的团队与您合作,在不影响质量的情况下提供高效、经济高效的解决方案。

高质量标准和先进的测试

我们的流程以行业领先的质量认证为后盾,包括 ISO 9001、IPC-A-610 和 J-STD-001,确保每块 PCB 都符合最高的可靠性标准。我们对每块电路板进行严格的测试,包括 S 参数测量、时域反射计 (TDR) 和环境应力筛选,以确保在苛刻环境中的性能。

为什么 HILPCB 是最佳选择

- 定制微波 PCB 解决方案:我们专注于高频设计,从 6G 基础设施的 5 GHz 以下到汽车雷达和卫星通信等先进应用的毫米波。

- 专家设计与组装:凭借HDI PCB技术、多层设计和高精度过孔技术,我们确保您的PCB满足严格的性能和可靠性要求。

- 完全定制:从材料选择到叠层优化,我们根据您的特定微波应用需求提供完全定制的解决方案。

选择 HILPCB 意味着您将与专家团队合作,致力于确保您的微波 PCB 符合最苛刻的标准,为关键应用提供可靠、高性能的解决方案。

联系我们 今天详细了解我们的微波 PCB 制造和组装服务,以及我们如何支持您的高频 PCB 微波应用。