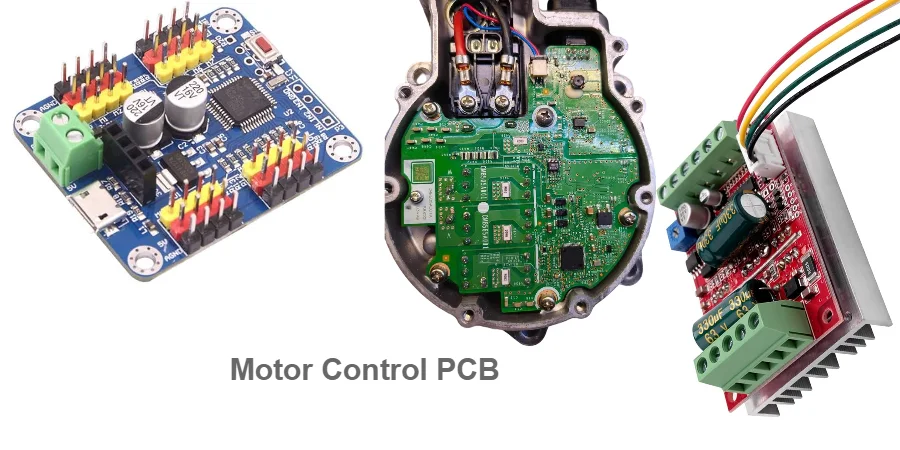

电气化革命正在将行业从汽车转变为工业自动化,而电机控制 PCB 是这一转变的核心。无论是控制无人机中的 100W BLDC 电机还是管理 100kW 工业泵,基本的 PCB 设计挑战始终如一:功率处理、热管理和电磁兼容性。

在 Highleap PCB Factory (HILPCB),我们设计了整个功率范围内的电机控制 PCB。本指南涵盖了从基本电路到高级热管理技术的基本方面。

BLDC电机控制PCB设计和组件

无刷直流电机控制需要复杂的电子换向来取代机械电刷。PCB 设计必须处理三相电源开关,同时提供精确的时序控制。

三相逆变桥:核心部件是使用六个功率MOSFET或IGBT的三相逆变桥。对于低功耗应用 (<1kW),集成电源模块(如 DRV8323)结合了栅极驱动器和电源开关。更高功率的应用需要在重铜PCB设计上具有独立栅极驱动器的分立器件。

栅极驱动器实现:高侧栅极驱动器需要自举电路或隔离电源。现代栅极驱动器 IC(如 UCC27322)提供快速开关和集成保护。PCB 布局必须最大限度地减少栅极驱动环路电感,以防止振荡和开关损耗。

电流检测方法:BLDC控制需要电流检测进行保护和控制。直插式分流电阻器为低电流提供经济高效的解决方案,而霍尔效应传感器为需要足够带宽用于开关频率的大电流应用提供更好的隔离。

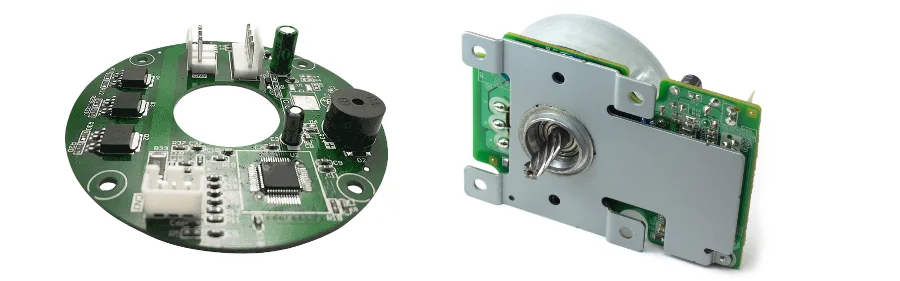

位置传感集成:BLDC 电机需要转子位置信息才能正确换向。霍尔传感器提供离散位置信息,而编码器则可实现精确控制。无传感器算法使用反电动势传感来消除外部传感器。

控制算法实现:现代 BLDC 控制在 STM32G4 系列等专用微控制器上使用磁场定向控制 (FOC),为三角函数和高分辨率 PWM 生成提供硬件加速。

交流电机驱动 PCB 布局和电力电子

交流电机驱动器将定频交流电源转换为变频输出,从而实现精确的速度和扭矩控制。PCB 设计必须处理高电压,同时保持电气安全和电磁兼容性。

功率级架构:三相交流驱动器包括输入整流和功率因数校正电路。使用升压转换器的有源 PFC 可提高效率并减少谐波失真。高速PCB 设计技术确保控制电路中的信号完整性。

直流总线设计:高电容电解电容器在整流器和逆变器部分之间存储能量。薄膜电容器提供低电感高频滤波。PCB 设计必须提供低电感连接,以最大限度地减少开关转换期间的电压尖峰。

IGBT 栅极驱动电路:由于出色的高压性能,交流驱动器通常使用 IGBT 进行电源开关。IGBT 驱动器需要负栅极电压来关断,以防止寄生导通。隔离式驱动器可防止接地环路,同时提供必要的电压电平。

保护和监控:全面保护包括过流、过压和过温检测。电流互感器测量交流电流,而分压器监测直流母线电压。热监测可防止过载条件下的组件损坏。

直流电机控制器 PCB 电路和 H 桥设计

直流电机控制提供了更简单的实现,但需要仔细的 PCB 设计才能获得最佳性能。H 桥电路可实现具有再生制动能力的双向控制。

H 桥配置:使用 MOSFET 的电子 H 桥通过 PWM 技术提供变速控制。L298N 等集成 H 桥 IC 简化了低功耗应用的设计,而分立式设计则为更高电流提供了更好的性能。

PWM 生成和控制:PWM 频率选择平衡开关损耗和可听噪声。更高的频率 (20kHz+) 消除了可听噪声,但增加了开关损耗。微控制器或专用 PWM 控制器中的专用定时器外设可生成精确的定时。

限流和保护:直流控制器必须包括限流装置,以防止在失速条件下损坏。使用分流电阻器进行电流检测,可实现保护和闭环电流控制,并具有热保护功能,可防止过热。

速度和位置反馈:编码器反馈可实现精确的速度和位置控制。正交编码器接口需要差分线路接收器来实现抗噪性,并具有适当的速度计算滤波以防止噪声放大。

大功率电机驱动器的热管理

功耗带来了重大的热挑战,影响性能和可靠性。有效的热管理对于实现额定功率输出和组件寿命至关重要。

功率损耗分析:计算最坏情况下每个组件的损耗。开关损耗随频率和电流的增加而增加,而导通损耗在低频下占主导地位。栅极驱动器损耗在高频应用中变得很大。

先进的 PCB 热设计:金属芯 PCB 结构为大功率应用提供卓越的热性能。热通孔将电源元件连接到内部铜层,形成高效的散热路径。

散热器集成:超过 30W 的功率水平通常需要外部散热器。PCB 设计必须适应安装,同时保持电气隔离。热界面材料提高了组件和冷却系统之间的传热效率。

热监控:集成温度传感器监控临界温度,实现热保护算法。NTC 热敏电阻提供经济高效的传感,而数字传感器提供更好的精度和通信接口。

电机驱动器的 EMI 控制和 EMC 合规性

电机控制 PCB 由于高速开关而产生显着的电磁干扰。EMI 控制必须从一开始就设计,而不是事后添加。

EMI 源管理:开关设备会产生共模和差模噪声。共模电流流过寄生电容产生电磁辐射,而电机电缆中的差模电流则产生传导辐射。

PCB布局优化:通过将去耦电容器放置在功率器件附近,最大限度地减少开关环路面积。使用提供低阻抗返回路径的接地层。独立的模拟和数字电路可防止敏感部分和噪声部分之间的噪声耦合。

滤波策略:多级输入滤波器可解决共模和差模噪声。共模扼流圈和 Y 电容器可衰减共模噪声,而差分电感器和 X 电容器可解决差模辐射问题。

接地和屏蔽:单点接地可防止接地环路,同时保持隔离。机箱接地提供电磁屏蔽,确保电气安全。PCB 与机箱的粘合需要仔细设计,避免噪声耦合路径。

电机控制PCB制造和组装

电机控制 PCB 需要专门的制造技术来处理高电流和电压,同时保持质量和可靠性。装配过程必须容纳大型电源组件,确保热管理。

制造注意事项:多层设计提供专用电源层和接地层,以实现清洁分配。大电流走线需要宽铜宽或多层并联。通孔电流容量必须根据大电流连接的大小和数量进行计算。

组件选择:功率器件必须具有适当的安全裕度,以应对最坏情况。栅极驱动器需要足够的驱动强度来满足预期的开关频率。无源元件必须处理工作频率下的纹波电流和电压。

组装和质量控制:大型电源组件需要专门的回流焊曲线,以防止热损坏。在线测试验证元件放置和连接性。负载下的功能测试可验证跨工作范围的性能。

我们的交钥匙组装服务提供从 PCB 制造到最终测试的完整制造解决方案,确保可靠的电机控制系统。设计文件可以在生产前使用我们的 Gerber 查看器 进行验证。

常见问题解答

**问:BLDC 和交流电机控制 PCB 有什么区别? BLDC 控制器在较低电压下使用六步或正弦换向,而交流驱动器则使用更复杂的算法和更大的滤波组件处理更高的电压。

**问:如何最大限度地减少电机控制应用中的 EMI? 正确的 PCB 布局可最大限度地减少环路面积、多级滤波、正确的接地技术以及适用于高功率应用的屏蔽外壳。

**问:哪种热管理最适合大功率驱动器? 金属芯 PCB、热通孔、外部散热器和强制风冷。热监控可实现保护和性能优化。

**问:如何选择电机控制的功率器件? 考虑具有安全裕度的电压/电流额定值、预期频率的开关特性、预期功耗的热阻以及热管理的封装选项。

**问:电机控制PCB验证需要进行哪些测试? 在整个工作范围内进行电气验证、热表征、EMC 一致性测试和电机负载测试,并在工业条件下进行环境验证。