HILPCB提供集成的PCB制造和组装服务,并具备内部专业返工能力。当需要进行组装校正时——例如错误的元件放置、BGA空洞问题或设计变更——我们的技术人员可以立即解决问题,无需外部延误。

这种集成带来了明显的优势:我们的返工团队了解电路板的热特性,因为电路板是我们制造的。元件更换可在当天完成。设计变更无需与供应商协调即可实施。质量问题在内部解决,确保您的进度。

专业返工维护电路板的完整性和产品可靠性。业余技术会导致焊盘翘起、损坏走线并产生隐藏故障。我们的IPC认证技术人员和专用设备提供的返工质量符合原始组装标准。

为什么集成制造 + 组装 + 返工很重要

分包供应商的问题:

- 协调多个供应商时的沟通延迟

- 问题出现时责任不清

- 将电路板运往外部返工导致交期延长

- 额外的运输和返工服务成本

HILPCB集成优势:

我们的设施在同一屋檐下处理PCB制造(2-64层)、SMT/通孔组装和专业返工:

- 响应更快: 问题在同一设施内立即纠正

- 效果更好: 返工技术人员从我们的PCB工程流程中了解电路板构造细节

- 责任明确: 整个项目的单一联络点

- 成本效益: 无外部返工费用或运输延误

BGA返工:关键能力

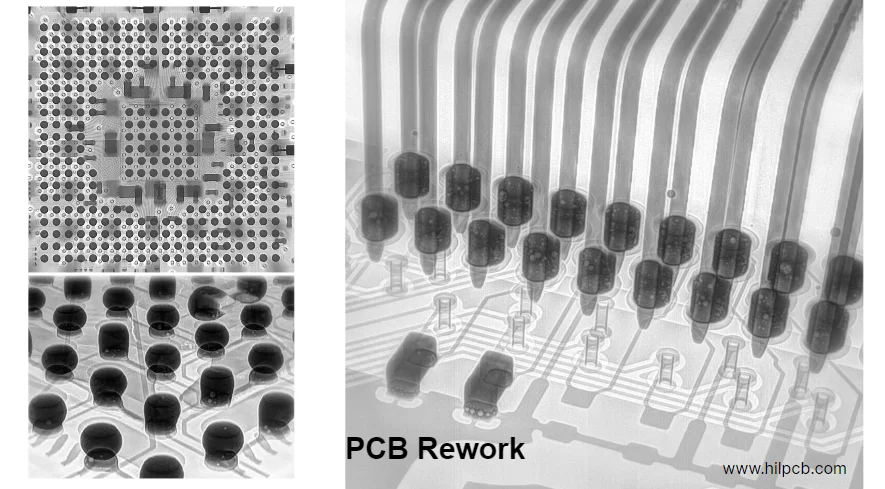

现代电子设备依赖于安装在贵重电路板(50-500美元+)上的昂贵BGA封装(5-50美元+)。当X射线检测发现空洞或元件失效时,专业的BGA返工变得至关重要。

因为PCB是我们制造的,我们的技术人员了解影响返工的热特性、铜重量和层压板属性。这种知识可以防止焊盘翘起、电路板翘曲和相邻元件损坏。

设备和流程:

- 分视光学系统,用于精密对准(±0.05mm)

- 带多个热电偶的温度曲线分析

- 电路板预热(120-150°C)以减少热冲击

- 遵循元件回流焊曲线的受控移除

- 更换后X射线验证(热焊盘中空洞率<15%)

移除步骤:

- 预热电路板,减少温差

- 按照回流焊曲线施加局部热量

- 当轻微移动表明完全回流时移除封装

- 在焊料熔化时立即清洁焊盘

- 在放大镜下检查是否有损坏

预防的常见故障:

- 焊盘翘起: 精确的温度控制,避免超出限制

- 电路板翘曲: 预热整个板子,而不仅仅是局部区域

- 相邻损坏: 使用耐热材料屏蔽附近元件

更换验证:

- 视觉辅助放置(±0.05mm精度)

- 针对特定封装的回流焊曲线

- X射线检查,通过全面的PCB检测验证焊接点质量

- 完成前进行电气测试

成功率:BGA返工操作首次成功率 >98%。访问我们的PCB维修服务了解详细能力。

SMT元件返工

从微小的0201电阻到大型QFP处理器,表面贴装元件需要不同的返工方法。

小型无源元件 (0201-1206):

- 热风或热镊子移除

- 温度高于液相点30-50°C

- 同时加热两个焊盘,防止立碑

- 在放大镜下检查,验证焊角形成

IC封装 (SOIC, QFP, QFN):

- 尺寸合适的热风喷嘴

- 温度曲线使所有引脚同时达到回流状态

- 当封装轻微移动时移除

- 检查是否有桥连、焊料不足或焊盘损坏

- 更换时确保引脚对准和均匀加热

返工回流焊曲线:

- 预热:120-150°C,持续60-90秒

- 保温:150-180°C,持续60-120秒(热平衡)

- 回流峰值:220-250°C,持续30-60秒

- 逐渐冷却,防止热冲击

ECO实施

产品开发过程中的工程变更指令受益于我们的集成设施。设计变更无需外部协调即可有效实施,支持快速的PCB开发周期。

常见的ECO类型:

元件值变更: 快速完成简单的电阻/电容值替换。验证正确的值以防止错误。

元件类型变更: 当焊盘图形不同时:

- 使用跳线桥接焊盘间距差异

- 移除未使用的焊盘以防止短路

- 验证机械适配性

走线修改:

- 刮开阻焊层,完全切断走线

- 使用通断测试仪验证切断

- 使用适当规格的导线进行跳线

- 涂覆阻焊修复漆以防止短路

- 使用UV胶固定导线

固件更新: 硬件修改与编程更新相协调,通过PCB测试确保完全验证。

质量标准和检验

所有返工均适用IPC-A-610可接受性标准——与原始组装相同的标准。返工后在放大镜下进行100%视觉检查:

- 焊接点质量(焊角形成、润湿、焊料量)

- 与相邻导体无桥连或短路

- 元件放置和方向正确

- 机械稳定性,无松动

- 清洁,无过多助焊剂残留

电气验证:

- 通断测试验证预期连接

- 绝缘测试确认无意外短路

- 功能测试验证电路操作

- 可用时进行在线测试

文档记录: 完整的可追溯性,包括问题描述、受影响的元件、执行的程序、检验结果、测试数据、技术人员标识和照片。对于需要详细质量记录的规定行业至关重要。

返工与重建决策

我们的集成设施能够进行诚实的评估。有时返工是合理的;有时通过PCB复制或PCB克隆服务进行重建更具经济效益。

适合返工的情况:

- 受影响数量有限

- 电路板价值显著超过返工成本

- 进度关键,更换交期不可接受

- 原型/验证单元,对外观要求不高

适合重建的情况:

- 广泛损坏需要多次修复

- 大批量生产,返工会产生瓶颈

- 返工成本接近更换成本

决策点:

原型 (5-50块板):

- 返工:每块板50-200美元

- 更换:每块板200-500美元,2-3周

- 决策: 返工通常更经济

生产 (100+块板):

- 返工:每块板30-100美元

- 更换:每块板20-100美元,1-2周

- 决策: 缺陷率<10%时返工更经济

我们的项目经理根据技术可行性、成本和进度影响提供诚实建议。

集成工厂优势

对完整返工能力的投资支持质量承诺:

设备:

- BGA返工站(20,000-50,000美元)

- X射线检测(80,000-150,000美元)

- 视觉系统(15,000-30,000美元)

- 温度曲线分析设备

- 专用工具和夹具

技术人员专业知识:

- IPC认证(A-610, J-STD-001)

- 跨元件类型和技术的经验

- 热管理理解

- 随着封装演进持续学习

整个项目的优势:

制造期间: 质量控制及早发现问题,在组装前立即纠正

组装期间: 多次检查(SPI, AOI, X-ray)识别问题,内部纠正维持生产流程

测试期间: 即时诊断和纠正加速调试周期,对原型尤其宝贵

对于ECO: 通过内部协调有效实施设计变更

客户示例: 20块板的原型批次在X射线检测中发现BGA空洞问题。外部返工需要7-9天和3000美元。我们的解决方案:当天完成BGA更换,次日早上重新检测,总延迟<2天,费用包含在项目成本中。

完整的PCBA服务

PCB制造:

- 2-64层板,从FR-4到罗杰斯材料

- 先进能力:盲埋孔、阻抗控制

- 全面的电气测试

组装:

- SMT:01005元件至细间距BGA

- 通孔:波峰焊和选择性焊接

- 从原型到生产批量

质量保证:

- 焊膏检测、首件检查

- AOI、X射线检测

- 根据要求进行功能测试

- 包含专业返工能力

工程支持:

结论

HILPCB提供从裸板制造到最终组装的完整PCBA解决方案,并具备专业返工能力:

- 单一来源的质量责任

- 无需外部协调,交期更快

- IPC认证技术人员的专业返工

- 价格公平,成本透明

- 以内部能力为支撑的质量承诺

访问 www.hilpcb.com/cn/ 讨论您的PCB制造和组装需求。