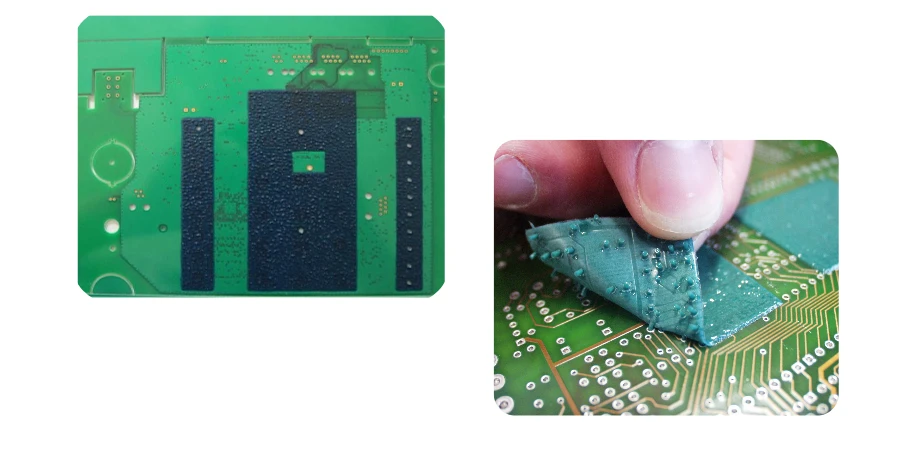

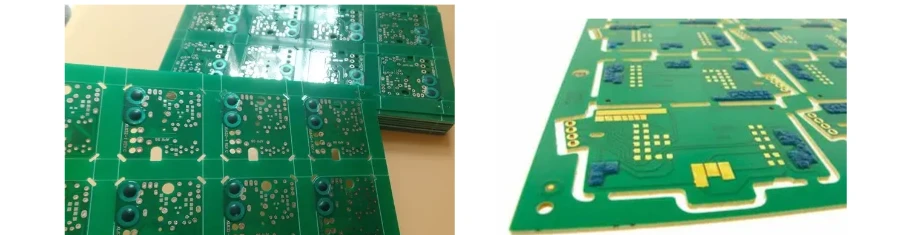

在Highleap PCB工厂(HILPCB),我们支持广泛的先进PCB制造需求——包括用于复杂装配场景的可剥离阻焊膜选项。这种可移除掩膜有助于保护金手指、通孔或其他关键区域,使其在波峰焊接、选择性焊接或防护涂层过程中不受影响,消除了手动贴胶带或二次加工的需求。

作为我们全方位PCB生产能力的一部分,可剥离掩膜解决方案可根据要求提供,以简化您的装配工作流程,同时确保加工后清洁、无残留物的去除。

可剥离掩膜PCB技术的关键应用

在永久性阻焊膜无法提供足够保护的现代PCB装配中,可剥离掩膜发挥着重要功能。在结合SMT装配和通孔装配的混合技术装配过程中,先前焊接的SMT元件需要防止接触波峰焊。临时掩膜防止焊接桥接、元件损坏和敏感区域污染。

装配过程中的金手指保护是另一个关键应用。需要装配后进行镀金的接触手指必须保持无焊料状态,但永久性阻焊膜会阻碍电镀。可剥离掩膜在焊接过程中提供临时保护,然后可以干净地去除,以便后续电镀操作。这种方法消除了昂贵的选择性电镀夹具,同时确保一致的质量。

防护涂层掩膜在航空航天和汽车应用中尤为有价值。连接器、测试点和调节电位器必须保持无涂层状态才能发挥功能。传统掩膜胶带需要手动应用和去除,增加了劳动成本和质量变异。丝网印刷的可剥离掩膜确保精确、可重复的覆盖,同时与手动方法相比,装配时间减少60-80%。

材料选择和工艺兼容性

现代可剥离掩膜材料为不同应用提供了独特优势:

乳胶基配方

- 耐温性:最高180°C

- 去除窗口:7-14天最佳

- 成本:最经济的选择

- 限制:过敏原问题,有限的回流兼容性

水基丙烯酸系统

- 耐温性:260°C无铅兼容

- 固化温度:80-120°C

- 环境合规性:零VOC

- 去除特性:长达60天的清洁剥离

合成橡胶化合物

- 耐温性:280°C+,适用于特殊应用

- 化学抵抗力:对于苛刻工艺优越

- 柔韧性:在-40°C至+150°C下保持特性

- 应用:适用于厚层沉积和3D覆盖

关键工艺参数:

厚度规格因应用而异:

- 平面保护:0.1-0.2mm

- 元件覆盖:0.3-0.5mm

- 波峰焊夹具:0.5-1.0mm

- 防护涂层掩膜:0.15-0.25mm

丝网印刷参数:

- 网格数:标准应用60-80线/英寸

- 乳胶厚度:网格上20-50μm

- 脱离距离:3-5mm

- 印刷速度:50-100mm/秒

- 刮刀角度:45-60度

去除时间窗口是一个关键但常被忽视的规格。环境因素显著影响随时间的粘附性 - UV暴露可将去除窗口减少50%,而湿度在某些配方中会加速粘附。根据您特定的存储条件建立记录的去除时间表,确保一致、无损的去除。

可剥离掩膜实施的设计指南

有效的可剥离掩膜实施需要从初始PCB布局阶段开始进行仔细的设计考虑:

关键设计规则:

→ 掩膜边界延伸

- 受保护区域外至少0.5mm,用于对准公差

- 波峰焊应用首选1.0mm

- 需要完全密封的区域2.0mm

→ 拐角半径要求

- 内角:最小半径0.5mm

- 外角:最小半径0.3mm

- 防止去除时撕裂

- 改善材料在应用过程中的流动

→ 元件间隙

- QFP/QFN封装:焊盘边缘最小0.3mm

- BGA阵列:最外层球距离0.5mm

- 0402元件:0.2mm间隙

- 连接器:遵循制造商禁止区域

文档最佳实践:

可剥离掩膜应用的成功很大程度上取决于设计团队和制造团队之间的清晰沟通。您的制造数据包应包括:

专用Gerber层

- 使用唯一层命名(例如,顶层可剥离掩膜的.GPM)

- 与永久掩膜不同的颜色编码

- 明确层功能的注释

装配图

- 去除时间规范

- 温度暴露限制

- 需要特别注意的区域

- 正确应用的参考照片

3D模型

- 在step文件中包含掩膜厚度

- 突出关注区域

- 验证夹具兼容性

糟糕的文档导致30%的可剥离掩膜失败。对全面文档的投资通过减少废品和加快生产启动时间获得回报。

制造工艺集成和质量控制

将可剥离掩膜集成到标准多层PCB制造中需要工艺验证,确保与现有操作兼容。丝网印刷参数包括刮刀压力、速度和脱离距离需要针对每种掩膜材料进行优化。典型印刷速度范围为50-100mm/秒,脱离距离3-5mm。

固化曲线必须平衡完全聚合与基板热限制。设置在100-120°C、停留时间5-10分钟的输送带烘箱适合大多数丙烯酸配方。固化不足会导致粘附不良和工艺存活率降低,而过高的温度可能会损坏温度敏感的元件或基板。

质量检查关注覆盖完整性、厚度均匀性和粘附水平。10倍放大下的视觉检查可显示针孔、薄弱区域或污染。使用校准的剥离测试确保足够的粘合,同时不需要过大的去除力。统计过程控制跟踪这些参数,在缺陷发生前识别趋势。

成本效益分析和ROI考虑

实施可剥离掩膜技术需要对丝网准备和工艺开发进行初步投资,每个设计通常$500-2000。然而,劳动力节省快速抵消了这些成本。手动掩膜操作根据复杂性平均每板需要2-5分钟。可剥离掩膜应用仅为丝网印刷操作增加几秒钟,将劳动成本降低80-90%。

材料成本根据覆盖面积和厚度从每板$0.10-0.50不等。将此与手动掩膜胶带成本$0.05-0.15加上显著更高的劳动成本相比。对于超过100件的生产数量,可剥离掩膜提供明显的经济优势,同时提高一致性和可靠性。

质量改进进一步提高ROI。手动掩膜变异导致2-5%的缺陷率,源于不完全覆盖或残留物污染。正确实施的可剥离掩膜将缺陷减少到0.5%以下,消除返工成本和交付延迟。对于高可靠性应用,这些质量改进无论产量考量如何都证明了实施的合理性。

常见问题

什么时候应该考虑可剥离掩膜而不是永久阻焊膜?

当区域在特定工艺中需要临时保护但之后需要暴露时,使用可剥离掩膜。常见场景包括波峰焊接过程中的金手指保护、防护涂层的禁区和选择性焊接过程中已安装元件的保护。永久掩膜适用于需要终身保护的区域。

添加可剥离掩膜的典型周转时间影响是什么?

为现有设计添加可剥离掩膜通常会延长生产时间1-2天,用于丝网制备和工艺设置。后续订单不需要额外时间,因为丝网印刷操作集成到标准装配流程中。对于一站式装配项目,我们并行处理这些操作,最小化影响。

可剥离掩膜能否承受多次回流循环?

优质可剥离掩膜可以承受2-3次标准无铅回流循环(峰值260°C)而不降解。但是,每次热循环略微增加粘附性,可能使去除复杂化。对于需要多次高温暴露的应用,指定高温配方并计划在最终热工艺后立即去除。

可剥离掩膜如何影响PCB可测试性?

可剥离掩膜可以在装配过程中覆盖测试点,然后为在线测试去除。这保护测试焊盘不受焊料污染,同时保持完全的测试访问。设计测试夹具时考虑掩膜厚度变异。一些制造商保留掩膜在原位,使用弹簧加载探针通过材料进行测试。

环境考虑因素有哪些?

现代水基可剥离掩膜不含有害空气污染物(HAPs)或臭氧消耗物质。去除的掩膜材料在大多数司法管辖区属于无害固体废物。UV固化配方通过消除溶剂和减少固化过程中的能源消耗进一步减少环境影响。

如果出现应用错误,可剥离掩膜是否可以返工?

新鲜未固化的掩膜可以使用适当的溶剂轻松去除,通常对丙烯酸类型使用水,对橡胶基材料使用酒精。一旦固化,去除变得困难,可能损坏PCB表面。通过适当的过程控制预防比尝试返工更有效。及早发现潜在问题的设计审查可防止代价高昂的错误。