卓越的机械固定与工艺控制

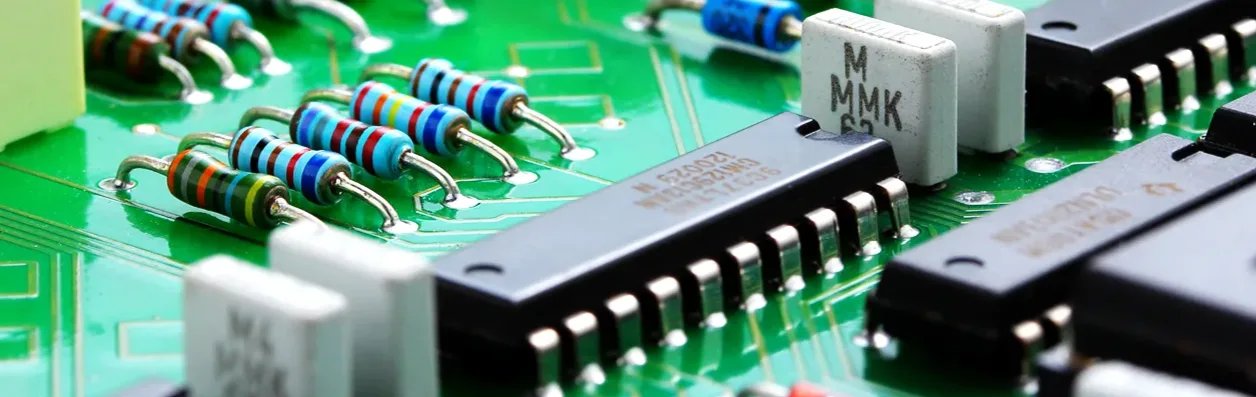

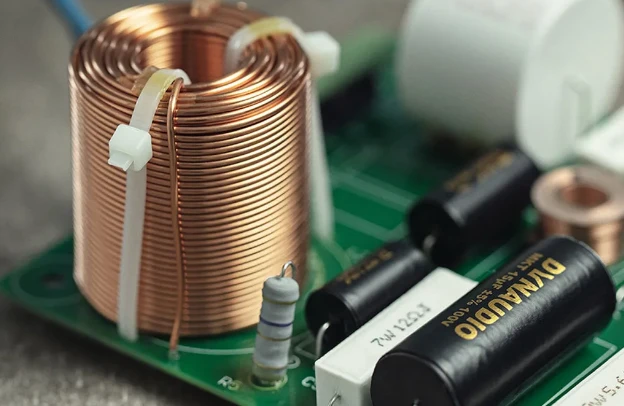

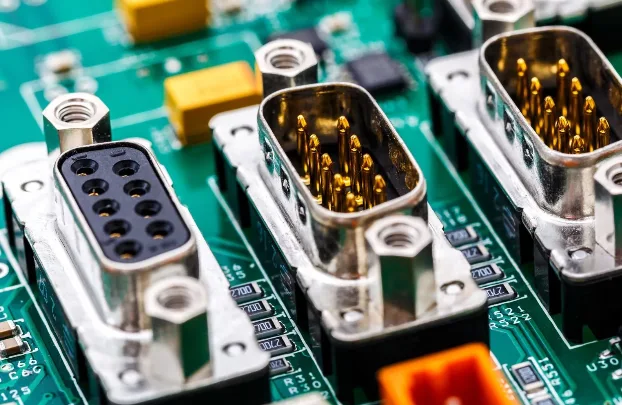

针对严苛应用的接头强度与热平衡通孔技术(THT)为暴露在振动、冲击或热循环中的连接器、变压器和大质量无源元件提供出色的机械固定与电气稳定性。穿过镀层孔壁的引脚形成耐用接头,典型拉脱强度可达每引脚5–10 lbf(每引脚5至10磅力)(取决于设计),在诸多关键任务场景下优于纯SMT贴装方式。

我们优化波峰焊参数——顶部预热100–130 °C(100至130摄氏度)、受控助焊剂活性与3–4 s(3至4秒)接触时间——以确保>75%(大于100分之75)的孔壁填充率,并形成30–60°(30至60度)的平滑润湿角。对于混合技术板,氮气环境的选择性焊接可将氧化减少≈50–70%(约50至70百分比),同时保护相邻SMT焊点。

关键风险:预热不足、引脚氧化或助焊剂比重/活性不当会导致润湿不良、气孔或孔壁填充不足,从而影响电气连续性与接头疲劳寿命。

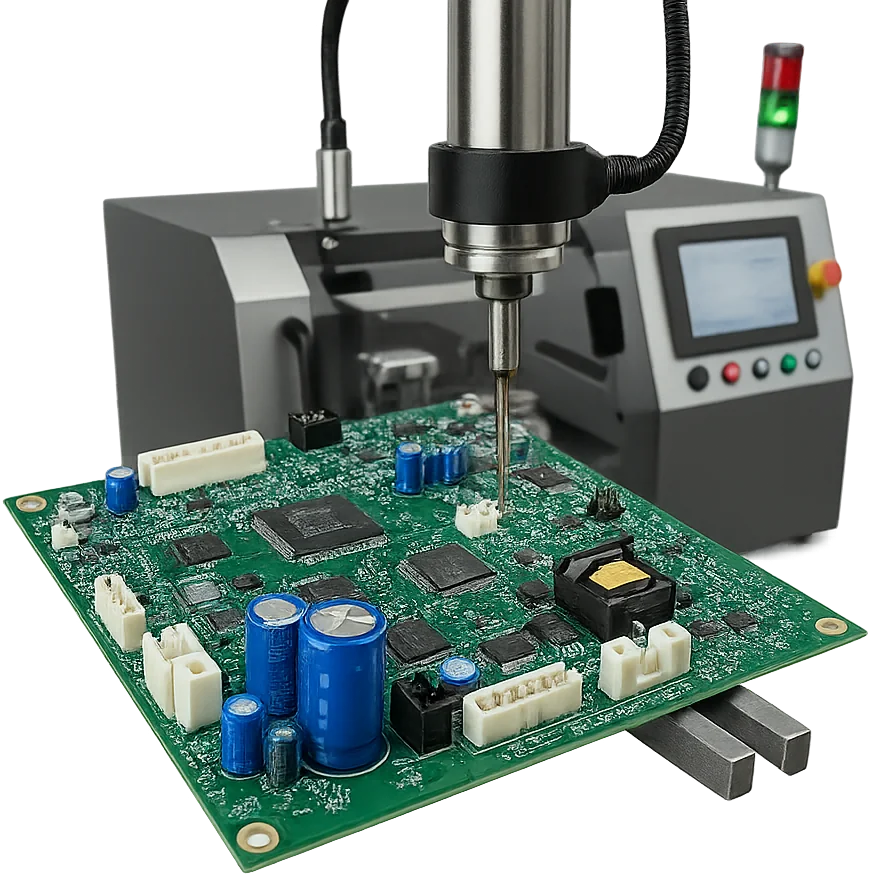

我们的解决方案:按IPC-A-610 Class 3实施助焊剂比重与酸值验证、X射线抽检及首件截面;通过热分析将板厚方向温差(ΔT)控制在±5 °C(正负5摄氏度)内。对于大电流连接器,采用热质量补偿与夹具级SPC稳定填充与外观标准。对免焊接固定的压接接口,我们按IPC-9797验证插入力、保持力与连续性电阻。

- 波峰接触时间精确控制在3–4 s(3至4秒),实现充分孔壁润湿

- 选择性焊接位置精度≈±0.5 mm(约正负0.5毫米)

- 氮气环境可降低≈50–70%(约50至70百分比)的氧化与焊渣

- 引脚成型控制弯曲半径以避免本体应力集中

- 记录预热/接触/冷却阶段的热曲线,实现SPC监控

🚀 快速报价请求

🔧 获取完整制造能力

通过多阶段检测实现质量验证

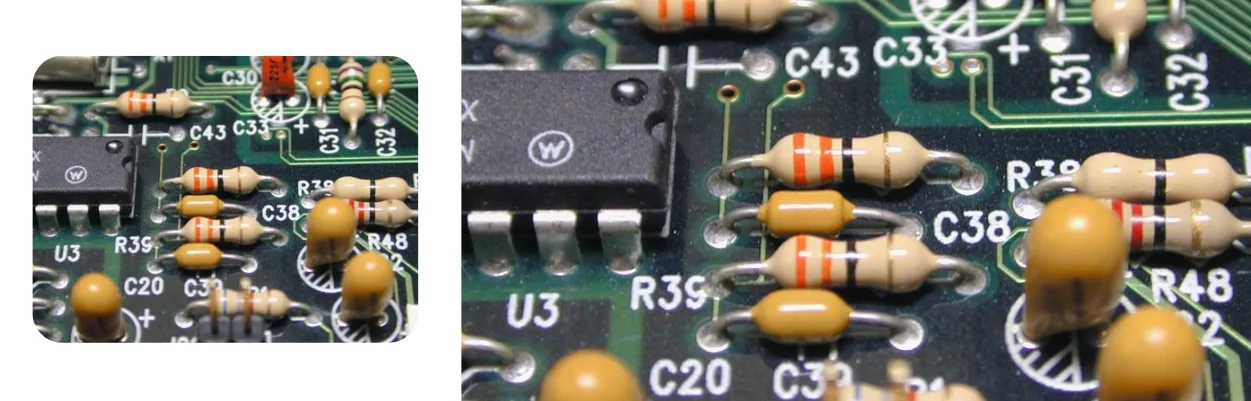

数据驱动的孔填充与焊点完整性波峰焊后AOI检测针对桥接、冰柱与填充不足,分辨率约50–100 μm(50至100微米);抽样X-ray验证孔填充满足IPC要求:Class 2通常>75%(大于100分之75),Class 3>90%(大于100分之90)。首件截面确认孔壁铜厚20–25 μm(20至25微米)与焊料渗透。

电气验证采用ICT(覆盖率通常>90%——大于100分之90)与按规范执行的FCT;功能测试覆盖参数与协议。对高可靠性产品,可在60–85 °C(60至85摄氏度)下进行24–168 h(24至168小时)老化筛选早期失效。

- AOI真实缺陷检出率通常>95%(大于100分之95)

- 依IPC标准进行X-ray孔填充抽检与判定

- 审查引脚突出度与共面性,防止应力集中

- 按需引入边界扫描,提升ICT/FCT覆盖率

通孔组装技术能力

工艺窗口、夹具与检测对齐可靠性目标

| 参数 | 标准能力 | 高级能力 | 参考标准 |

|---|---|---|---|

元件类型 | 轴向、径向、DIP/SIP、连接器 | 大功率变压器、定制散热器、压接式连接件 | 元件数据表 |

焊接工艺 | 自动波峰焊 | 选择性焊接、机器人焊接、手工焊接 | 焊接工艺规范(IPC J-STD-001) |

焊料合金 | 无铅SAC305 | Sn63/Pb37、HMP(高温焊料) | 焊料合金标准(IPC J-STD-006) |

最大板尺寸 | 450 × 500 mm(450乘500毫米) | 1200 × 800 mm(1200乘800毫米;背板生产路径) | 设备能力 |

板厚范围 | 0.8–3.2 mm(0.8至3.2毫米) | 最高12 mm(最高12毫米) | 印制板可接受性标准(IPC-A-600) |

最小通孔间距 | 2.54 mm(100 mil;2.54毫米) | 1.27 mm(50 mil;1.27毫米) | 设计指南 |

检测方法 | 目检 + AOI | X射线(AXI)、3D AOI | 电子装联可接受性标准(IPC-A-610) |

测试方式 | FCT(功能测试) | ICT、老化测试、边界扫描 | 客户规范 |

认证项目 | ISO 9001、RoHS/REACH | IATF 16949、AS9100、ISO 13485 | 质量标准 |

交付周期 | 5–7天(5至7天) | 2–3天(2至3天)加急 | 生产计划 |

准备开始您的PCB项目了吗?

无论您需要简单的原型还是复杂的生产运行,我们先进的制造能力确保卓越的质量和可靠性。30分钟内获取您的报价。

需要专家设计审查?

我们的工程团队提供免费的DFM分析和优化建议

缺陷预防与SPC

常见问题——填充不足、桥接、冰柱、冷焊——通过预热调节、助焊剂比重/酸值控制、传送带角度5–7°(5至7度)与焊锡槽维护(每2–4 h(2至4小时)清渣)进行预防。桶状裂纹通过受控冷却与正确间隙进行缓解。假冒风险按照假冒防范通过XRF/电气检查管理。SPC利用控制图跟踪助焊剂比重、波峰温度与传送速度以早期发现漂移。

常见问题

如何在波峰焊和选择性焊接之间做出选择?

Class 2与Class 3对孔内填充率的要求分别是多少?

如何确保压接可靠性?

能否在同一批次中同时进行SMT与THT组装?

提供哪些测试选项?

体验先进的PCB制造卓越

从简单的原型到复杂的生产运行,我们的世界级工厂提供卓越的质量、快速的周转和有竞争力的价格。加入数千名信任我们PCB制造需求的满意客户。